1.本发明涉及高性能陶瓷材料制备技术领域,具体涉及一种宏观孔道结合微观孔隙的有序堇青石陶瓷的制备方法。

背景技术:

2.堇青石是mgo-sio

2-al2o3体系中重要的三元化合物,以其为载体的材料具有低热膨胀系数,低热导率,优良的抗热震性能等,是一种高性能陶瓷。目前,多孔陶瓷最常见的制备方法是添加造孔剂,但是造孔剂含量过高容易引起陶瓷体收缩开裂,甚至粉化,并且形成的孔隙多数是无序结构,孔径大小不一,限制了其应用。

3.近年来随着中国经济的高速发展和城镇化建设的快速发展,有害物质的排放问题日益加重,造成了严重的水污染,而且水体污染的程度远大于自然界环境的自净能力。水体中的重金属离子,它会通过食物链富集最终导致人类遭受巨大伤害。尤其是重金属中的铅离子本身是不可降解,将会永久存在于环境中。一旦含铅废弃物错误的排放到环境中,造成铅含量超标,将会造成严重的铅污染危害。因此,含铅废水在排放前必须去除铅,使其达到排放标准。通过研究调查发现,我国许多地方河流、水库、湖泊等地表水中铅含量超标。现如今,对重金属铅的最主要的处理手段是吸附法,具有设备简单、易操作、二次污染可控等优点。在实际应用中采用粉体吸附材料在吸附后回收困难,易造成二次污染;由于实际水体中含有微小颗粒物,无序多孔陶瓷结构在使用时易造成颗粒物堵塞。

4.本发明由“四川省科技计划资助”。

技术实现要素:

5.针对已有技术的不足之处,本发明提供一种操作简单且快速成型的宏观有序孔和微观多孔结合的有序多孔堇青石陶瓷的制备方法,通过设计和优化堇青石陶瓷浆料的组分及配比,使用有机网格和天然大麻杆联合造孔,并优化脱脂和烧结工艺,最终获得一种有序多孔堇青石陶瓷的制备方法。

6.一种宏观孔道结合微观孔隙的有序堇青石陶瓷的制备方法,具体包括以下步骤:(1)将伴生稀土高岭土天然矿物原矿破碎、磁选去除fe2o3,研磨后过200~400目标准筛,按伴生稀土高岭土天然矿物原矿的质量百分比为76~85%、铝源的质量百分比为10~5%、镁源的质量百分比为14~10%的比例称取原料,混合后加入大麻杆粉末,然后球磨混合均匀,烘干后得到混合粉体;其中,大麻杆粉末的加入量占混合粉体总质量的10~40%。

7.(2)按混合粉体与预混液质量比为(6~7.5):10的比例将混合粉体加入到预混液中,搅拌均匀后放入行星式球磨机进行混合,得到初级浆料。

8.(3)将有机网格裁剪成所需尺寸,采用刮刀法将初级浆料填充到有机网格的间隙中,依次进行堆叠,制备成陶瓷坯体,陶瓷宏观尺寸可根据要求调整。

9.(4)将制备的陶瓷坯体进行高温脱脂,脱除造孔剂并烧结,随炉冷却后得到有序多孔堇青石陶瓷材料;制备的多孔陶瓷宏观呈现有序排列,有效减小水流的流动阻力;微观呈

现由大麻杆粉末燃烧产生的大量微孔,这些微孔在增大比表面积的同时也贯穿宏观孔道。

10.优选的,本发明步骤(1)中所述铝源为γ-al2o3;所述镁源为mgo,两者均为市售分析纯。

11.优选的,本发明步骤(1)中球磨的条件为:混合粉体中加入玛瑙球和去离子水,球、料和水质量比为(2~4):1:(2~4),球磨3~5h,烘干后过200~400目标准筛,得到混合粉体。

12.优选的,本发明步骤(1)中所述大麻杆粉末的制备方法为:对大麻杆进行粉碎处理、球磨后过200~300目标准筛;煮沸1~2h,用去离子水冲洗后离心处理,烘干后研磨,备用。

13.优选的,本发明步骤(2)中预混液由质量百分比浓度为5~20%的聚乙烯醇溶液与去离子水混合得到,其中聚乙烯醇溶液与去离子水体积比为1:(2~4)。

14.优选的,本发明步骤(3)中所述的有机网格为尼龙和聚乙烯中的任意一种。

15.优选的,本发明步骤(3)中陶瓷坯体放入40~60℃干燥箱低温干燥18~24h;低温干燥是为避免湿坯因水分蒸发过快而出现坯体开裂、变形等现象。

16.优选的,本发明步骤(4)中脱脂和脱除造孔剂的温度为450~600℃,升温程序如下:以2~6℃/min速率升温至450~600℃,保温0.5~2h,以4~8℃/min速率升温至800~1100℃,保温0.5~2h;最后以1~4℃/min速率升温至1200~1300℃,在最高温度下保温时间1~4h;采用梯度升温烧结,在前期不应升温过快,一方面有利于造孔剂能充分燃尽造孔,另一方面不会因造孔剂快速燃烧产生大量气体影响制品性能甚至开裂。

17.本发明选择伴生稀土高岭土天然矿物原矿为原料,对重金属离子具有极强的亲和力;水中的重金属离子与稀土氧化物的水合负载组分相互作用交换,从而达到去除水中重金属离子的目的,多孔陶瓷上会形成更多的表面羟基,由于表面羟基具有较强的与金属离子配位的能力,从而可提升多孔陶瓷对重金属离子的吸附性能;而且还有利于陶瓷晶粒细化,由此可促使其比表面积增大,表面吸附位点增多,吸附性进一步提高。

18.本发明通过制备以有机网格为宏观有序模板,生物质废料大麻杆粉末为微造孔剂的生坯片材,利用叠层实体工艺进行生坯片材叠加从而得到陶瓷坯体,可以通过控制大麻杆粉末粒径和加入量调节堇青石多孔陶瓷的微观孔的孔径和孔隙率;通过烧结过程去除有机物得到规则孔隙结构,从而得到具有规则孔隙的多孔堇青石陶瓷。

19.本发明制备的有序多孔陶瓷宏观孔道结构可以让水体不受微小颗粒物的影响依然可以高速通过并减少流动阻力,微观孔结构所具有的大比表面积增加吸附位点,适用于复杂环境,可回收重复使用,对环境不会造成二次污染;经测试对重金属离子铅的吸附实验取得较为理想的结果。

20.相比于上述无序多孔陶瓷材料,将堇青石陶瓷制备成一种宏观孔道排列规则,孔道之间有许多微孔连接的多孔陶瓷,一方面使其具有高的比表面积、另一方面具有可控的孔径以及非常优良的三维立体孔道结构,可以让流体高效通过并得到净化等处理,可用于催化、吸附和分离等领域。

21.在用于对重金属离子铅的吸附中,相互连通的三维宏观孔道结构作为水流的主要通道与微孔提供的大比表面积相结合,可以促进铅离子与多孔陶瓷内部晶体颗粒的粗糙边界产生充分接触,形成范德华相互作用力,使其具有较高的吸附能力,加速反应进行,提升

效率。

22.本发明的有益效果:(1)叠层实体工艺是利用成型的片材进行叠加,目标片层可以通过切割方法制得,不需要制备模具,节省成本,提高工作效率;可以根据生产要求制备出不同尺寸的有序多孔陶瓷;使用宏观有机孔道模板剂结合微观生物质废料大麻杆粉末造孔剂联合造孔,可制备宏观有序结构与微观孔结构相结合,且陶瓷的总孔隙率、大孔道和微孔均可根据具体应用要求随机调节的有序多孔堇青石陶瓷。

23.(2)本发明研制出宏观孔与微观孔互相贯通的多孔陶瓷,具有高比表面积、孔径可控以及非常优良的通透性;可以通过控制滤液的流动来实现均匀吸附;这种设计的最大优势是同时获得大的渗透通量和优良的吸附效果。

24.(3)本发明用大麻杆粉末作为造孔剂,因其具有较高的分解温度,且与堇青石的成瓷温度相匹配,更容易在陶瓷内部形成均匀的孔洞,与无机造孔剂相比,大麻杆粉分解更彻底,陶瓷质量较好;所用的主要原材料与造孔剂来源广泛,生产成本低廉。

25.(4)相比于采用聚合物过滤重金属离子,陶瓷成本较低,耐腐蚀性能好,在废水处理中具有更广阔的应用前景,可用于废水中重金属离子吸附,液体过滤、净化等。

附图说明

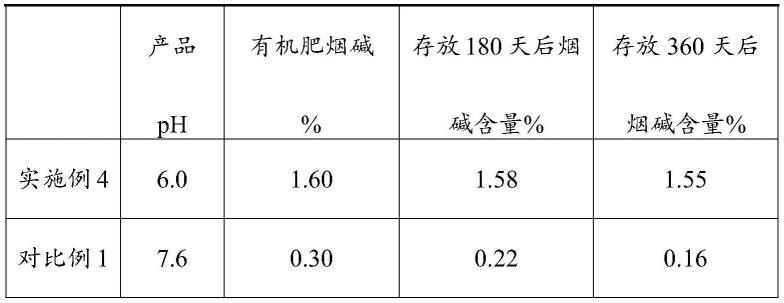

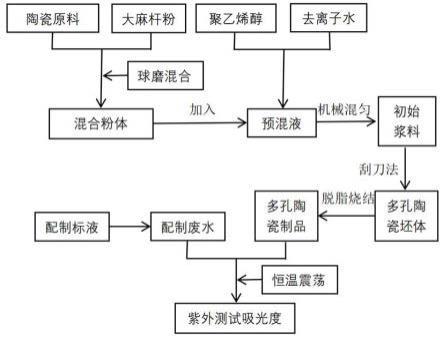

26.图1为制备技术流程图;图2为有序多孔堇青石陶瓷结构示意图与剖视图;图3为有序多孔堇青石陶瓷烧结后金相图;图4为有无造孔剂多孔堇青石陶瓷xrd对比图;图5为不同造孔剂含量对多孔陶瓷重量损失率的影响;图6为不同造孔剂种类对多孔陶瓷物理性能的影响;图7为铅离子标准曲线。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例并配合附图,本实施例用伴生稀土高岭土天然矿物原矿作为制备堇青石陶瓷,其中稀土氧化物含量如表1所示:表1:实施例所述伴生稀土高岭土稀土氧化物含量本发明实施例1~3所用大麻杆粉末为处理过的大麻杆粉末,具体过程为:对大麻杆进行粉碎处理、球磨后过200目标准筛;煮沸1.5h,用去离子水冲洗后离心处理,烘干后研磨,备用。

28.实施例1一种宏观孔道结合微观孔隙的有序堇青石陶瓷的制备方法,具体包括以下步骤:

(1)准备陶瓷原料:将伴生稀土高岭土天然矿物原矿破碎、磁选去除fe2o3,研磨后过200目标准筛,按伴生稀土高岭土天然矿物原矿的质量百分比为:80%、γ-al2o3的质量百分比为8%、mgo的质量百分比为12%的比例称取原料,混合后加入大麻杆粉末,然后球磨,用少量去离子水调成糊状,原料、球和水的质量比为1:3:2,置于行星式球磨机上300r/min球磨4h,放入干燥箱中90℃烘干15h后,破碎并过300目标准筛得到混合粉体,本实施例中设置了不同的大麻杆粉末的加入量,分别对应不同的样品,如表2所示。

29.表2大麻杆粉末的加入量占混合粉体总质量的百分比(wt.%)(2)将混合粉体加入质量百分比浓度为10%聚乙烯醇溶液与去离子水混合得到的预混液中(聚乙烯醇溶液与去离子水体积比为1:3),搅拌均匀后放入球磨机进行混合,得到初级浆料;所述多孔陶瓷粉体质量占预混液质量的65%。

30.(3)将有机尼龙网格裁剪成需要的尺寸,采用刮刀法将初级浆料填充到有机网格的孔隙中,依次进行堆叠,制备成陶瓷坯体;将陶瓷坯体放入40℃干燥箱低温干燥18h,期间在坯体上方放一重物,为避免湿坯因水分蒸发过快而出现坯体开裂、变形等现象。

31.(4)制备的陶瓷坯体在500℃进行高温脱脂,脱除造孔剂,采用梯度升温烧结,升温程序如下:最高烧结温度为1250℃,以3℃/min速率升温至520℃,保温1h;以5℃/min速率升温至1000℃,保温1h;最后以2℃/min速率升温至1250℃,保温2h;随炉冷却后得到有序多孔堇青石陶瓷材料。

32.(5)根据国标《多孔陶瓷显气孔率、容重试验方法》中排水法对试样的显气孔率和相对密度进行检测,实验结果如表3所示。

33.表3:不同造孔剂掺量下陶瓷显气孔率、相对密度和吸水率变化从表3实验结果可以看出,随着造孔剂掺量从0%增加到40%,多孔堇青石陶瓷的显气孔率与吸水率分别从37.3%和23.4%增加到53.2%和45%,相对应的体积密度从1.59g/cm3减小到1.18g/cm3;这是因为陶瓷坯体在烧结过程中,添加的有机网格和大麻杆粉末在坯体中占据一定的体积,经高温烧结挥发后在陶瓷内部形成大量贯穿连通的有序宏观孔道与微孔,这与图3所示的通过金相显微镜观察到的样品形貌相一致。

34.为确定制备样品是否为堇青石陶瓷,取未加造孔剂样品1和添加造孔剂样品2进行xrd物相分析,如图4所示;从图中可以看出未添加造孔剂和添加造孔剂的样品衍射图谱相一致,主要的衍射峰为堇青石,以及微量的尖晶石衍射峰,因此可以确定制备的样品为堇青石陶瓷;这也表明添加造孔剂不会影响样品的物相,可以通过添加造孔剂来提高材料的孔隙率。

35.多孔陶瓷耐碱腐蚀测试:用天平称取适量的固态naoh,加入一定的蒸馏水,将其配置成浓度为1%的naoh溶液;在水域锅中加热并维持煮沸状态1h,此后停止加热,冷却至室温;取出试样,用蒸馏水将试样表面冲洗干净,随后放入干燥箱中进行干燥,根据重量损失率确定样品耐腐蚀性。经碱溶液腐蚀后的试样的重量损失率如图5所示,由图可以看出,随造孔剂掺量的增加,试样的重量损失率逐渐增加(即耐碱腐蚀性降低),原因是材料的腐蚀通常始于微孔处,微孔数量越多、比表面积越大,受到的腐蚀作用越强。

36.生物质废料大麻杆粉末与碳酸氢铵作为微造孔剂对比试验:分别称取质量分数相同的大麻杆粉末与碳酸氢铵加入到混合粉末,通过相同制备和烧结工艺得到多孔堇青石陶瓷,对比两者体积密度与显气孔率,测试结果如6图所示。从图中可以看出两者体积密度均呈现下降趋势,显气孔率呈现上升趋势。但是在制备过程中碳酸氢铵含量≥30%时无法制备成浆料,因此不能均匀填充到有机网格的间隙中,导致烧结后样品密度急速下降气孔率上升;这样制备的样品烧结后产生裂纹,强度较弱且易剥落,力学性能较差不利于实际应用,而且碳酸氢铵在高温时分解为氨气对人体有害,不利于健康;而本发明使用的大麻杆粉末烧结后样品强度较高不易剥落,且对环境污染影响小。

37.多孔陶瓷对重金属离子铅的吸附性能测试:用0.2mol/l的kno3溶液与优级纯硝酸铅配制不同浓度的铅离子溶液置于锥形瓶中,用0.1mol/l的hcl和naoh溶液调节溶液的ph值为6;用紫外可见分光光度计测定不同浓度下溶液的吸光度,并绘制出标准曲线,如图7所示;准确称量0.5g多孔陶瓷放入25ml配制好的铅离子溶液中,并置于超声波振荡器中恒温振荡,8h后取样,用紫外可见分光光度计测定该时刻溶液中铅离子浓度,并根据公式(1)和(2)计算吸附率r和吸附量q。

38.其中c0为初始铅离子的质量浓度,单位为 mg/l;ce为吸附后铅离子的质量浓度,单位为 mg/l;v为铅溶液体积,单位为l;m为吸附剂质量,单位为g;为确保测试结果的准确性,每份溶液均测试三次后取平均值。

39.从表4中可以看出随着多孔陶瓷孔隙率的增加,铅离子的吸附率从78.6%增加到93.8%,这是因为吸附的活性位点的数量随着孔隙率的增加而增加,从而去除重金属离子的能力就会增强。

40.表4:不同造孔剂含量的多孔堇青石陶瓷吸附性能实施例2(1)准备陶瓷原料:将伴生稀土高岭土天然矿物原矿破碎、磁选去除fe2o3,研磨后过300目标准筛,按伴生稀土高岭土天然矿物原矿的质量百分比为:85%、γ-al2o3的质量百分比为5%、mgo的质量百分比为10%的比例称取原料,混合后加入大麻杆粉末,然后球磨,用少量去离子水调成糊状,原料、球和水的质量比为1:4:3,置于行星式球磨机上300r/min球

磨3h,放入干燥箱中90℃烘干15h后,破碎并过400目标准筛得到混合粉体,其中,大麻杆粉末的加入量占混合粉体总质量的30%。

41.(2)将混合粉体加入质量百分比浓度为5%聚乙烯醇溶液与去离子水混合得到的预混液中(聚乙烯醇溶液与去离子水体积比为1:4),搅拌均匀后放入球磨机进行混合,得到初级浆料;所述多孔陶瓷粉体质量占预混液质量的65%。

42.(3)将聚乙烯网格裁剪成需要的尺寸,采用刮刀法将初级浆料填充到有机网格的孔隙中,依次进行堆叠,制备成陶瓷坯体;将陶瓷坯体放入50℃干燥箱低温干燥24h,期间在坯体上方放一重物,为避免湿坯因水分蒸发过快而出现坯体开裂、变形等现象。

43.(4)制备的陶瓷坯体在600℃进行高温脱脂,脱除造孔剂,采用梯度升温烧结,升温程序如下:最高烧结温度为1200℃,以4℃/min速率升温至450℃,保温2h;以4℃/min速率升温至800℃,保温2h;最后以1℃/min速率升温至1200℃,保温4h;随炉冷却后得到有序多孔堇青石陶瓷材料。

44.根据国标《多孔陶瓷显气孔率、容重试验方法》中排水法对试样的显气孔率和相对密度进行检测,测试过程与实施例1一致;测的结果:显气孔率为48.3%,相对密度为1.28g/cm3,吸水率为37.4%。

45.根据实施例1中多孔陶瓷对重金属离子铅的吸附性能测试,采用相同测试过程,测的铅离子吸附率为90.7%,吸附量为3.628mg/g。

46.实施例3(1)准备陶瓷原料:将伴生稀土高岭土天然矿物原矿破碎、磁选去除fe2o3,研磨后过400目标准筛,按伴生稀土高岭土天然矿物原矿的质量百分比为:76%、γ-al2o3的质量百分比为10%、mgo的质量百分比为14%的比例称取原料,混合后加入大麻杆粉末,然后球磨,用少量去离子水调成糊状,原料、球和水的质量比为1:2:4,置于行星式球磨机上300r/min球磨5h,放入干燥箱中90℃烘干15h后,破碎并过200目标准筛得到混合粉体,本实施例中设置了不同的大麻杆粉末的加入量,分别对应不同的样品,其中,大麻杆粉末的加入量占混合粉体总质量的30%。

47.(2)将混合粉体加入质量百分比浓度为15%聚乙烯醇溶液与去离子水混合得到的预混液中(聚乙烯醇溶液与去离子水体积比为1:2),搅拌均匀后放入球磨机进行混合,得到初级浆料;所述多孔陶瓷粉体质量占预混液质量的65%。

48.(3)将有机尼龙网格裁剪成需要的尺寸,采用刮刀法将初级浆料填充到有机网格的孔隙中,依次进行堆叠,制备成陶瓷坯体;将陶瓷坯体放入60℃干燥箱低温干燥24h,期间在坯体上方放一重物,为避免湿坯因水分蒸发过快而出现坯体开裂、变形等现象。

49.(4)制备的陶瓷坯体在450℃进行高温脱脂,脱除造孔剂,采用梯度升温烧结,升温程序如下:最高烧结温度为1300℃,以8℃/min速率升温至600℃,保温0.5h;以8℃/min速率升温至1100℃,保温0.5h;最后以4℃/min速率升温至1300℃,保温1h;随炉冷却后得到有序多孔堇青石陶瓷材料。

50.根据国标《多孔陶瓷显气孔率、容重试验方法》中排水法对试样的显气孔率和相对密度进行检测,测试过程与实施例1一致;测的结果:显气孔率为57.2%,相对密度为1.12g/cm3,吸水率为46.6%。

51.根据实施例1中多孔陶瓷对重金属离子铅的吸附性能测试,采用相同测试过程,测

的铅离子吸附率为95.2%,吸附量为3.808mg/g。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。