1.本发明涉及一种促凝剂,具体为一种纸面石膏板促凝剂及其生产工艺,属于石膏板促凝剂生产技术领域。

背景技术:

2.石膏板是以建筑石膏为主要原料制成的一种材料,它是一种重量轻、强度较高、厚度较薄、加工方便以及隔音绝热和防火等性能较好的建筑材料,是当前着重发展的新型轻质板材之一,纸面石膏板是以石膏料浆为夹芯,两面用纸作护面而成的一种轻质板材,纸面石膏板质地轻、强度高、防火、防蛀、易于加工,促凝剂是一种用于建筑砂浆、建筑混凝土中的添加剂,也可作为石油、天然气开采加工助剂,特别适合用于水泥制品的下水管、隔热层,水泥预制件及水泥道路修补等要求快速凝固和加快模具利用周转的项目,在生产纸面石膏板过程中常需要添加促凝剂。

3.中国专利cn200710139236.3公开了一种纸面石膏板,它由40-50份石膏粉、0.5-5份活性炭、0.5-1份玉米淀粉、0.4-0.8份纸浆纤维制成:将称取的各原料与水同时倒入搅拌机,充分搅拌后挤压成型,成型后的石膏板裁切后烘干,烘干后的石膏板再进行二次裁切后包装入库,由于在石膏板内加入活性炭,对住宅装修及家具中残存的二甲苯、甲醛等有毒害挥发物可产生明显的吸附作用,经利用本发明石膏板材装饰的住宅内进行对比实验检测表明,室内家具及其它内装饰材料挥发出的各种残存有机挥发物可得到有效吸附,消除异味效果是未添加活性炭石膏板的2-5倍,并具有长期的持续吸附作用,可有效避免有害挥发物对人体健康的不利影响,生产工艺简单,社会经济效益显著,但是在生产时,纸面石膏板生产中的凝结时间过长,生产效率低。

4.中国专利cn201910344412.x公开了一种石膏板促凝剂的制备方法,所述促凝剂的原料为生产石膏板时所产生的废料,将所述废料送入冲击式磨机粉碎后制得所述石膏板促凝剂,本技术还公开了利用所述的石膏板促凝剂的制备方法制备的石膏板促凝剂在石膏板中的用途。采用本技术提供的石膏板促凝剂的制备方法,其使用废料作为促凝剂的原料,实现了废料的循环利用,不仅节约成本,为工厂带来效益,还符合绿色环保的要求;利用冲击式磨机制备的石膏板促凝剂的容重以及粒径分布更小,比表面积更大,使得促凝剂具有更好的促凝效果,以满足生产需要,但是在使用过程中,直接利用废板和边角料,而废板或边角料中包含许多纸屑,会影响球磨机的粉碎效果,进而影响石膏板生产的稳定性,甚至会降低石膏板的抗压强度。

5.有鉴于此特提出一种纸面石膏板促凝剂及其生产工艺来帮助解决上述问题。

技术实现要素:

6.本发明的目的就在于提供一种纸面石膏板促凝剂及其生产工艺,能够生产制备一种促凝剂,加快纸面石膏板的凝结效率,提高生产效率,能够在生产过程中对废板或边角料中的纸屑进行筛分,在对废料循环利用的同时避免制备的促凝剂影响石膏板生产的稳定

性,提高生产质量,以解决纸面石膏板凝结效率低和生产的促凝剂质量差,成本高的问题。

7.本发明通过以下技术方案来实现上述目的,一种纸面石膏板促凝剂,由以下重量份的原料制成:碳酸盐260-350份,石膏粉末80-130份,高效减水剂80-130份。

8.进一步的,所述石膏粉末的比表面积12000cm2/g,所述石膏粉末附着水含量为17wt.%~20wt.%,所述高效减水剂是固含为40%的聚羧酸系高性能减水剂和固含为40%的hsb脂肪族高效减水剂中的一种,通过控制石膏粉末的比表面积和石膏粉末的附着水含量,提高促凝剂的促凝效果。

9.一种纸面石膏板促凝剂生产工艺,包括石膏粉末制备模块、碳酸盐制备模块、高效减水剂模块、输送模块、混料模块和收集模块,具体包括:

10.s1、通过石膏粉末制备模块把纸面石膏板的废板和边角料制备成石膏粉末待用;

11.s2、通过碳酸盐制备模块把碳酸盐原料制备成需要的碳酸盐待用;

12.s3、通过高效减水剂模块称得需要的高效减水剂待用;

13.s4、通过输送模块把制备好的石膏粉末、碳酸盐和高效减水剂输送进混料模块内;

14.s5、通过混料模块对石膏粉末、碳酸盐和高效减水剂进行均匀混合;

15.s6、通过收集模块把混料模块内制出的促凝剂进行收集。

16.进一步的,所述石膏粉末制备模块包括石膏板废渣收集模块、导入模块、分离模块和处理模块,具体包括:

17.s11、通过石膏板废渣收集模块对纸面石膏板的废板和边角料进行收集放置;

18.s12、通过导入模块把收集的纸面石膏板废板和边角料导入分离模块内;

19.s13、通过分离模块对纸面石膏板废板和边角料内的石膏灰和纸屑进行分离;

20.s14、通过处理模块对石膏灰进行处理得到需要的石膏粉末,并通过输送模块进行输送,通过石膏板废渣收集模块、导入模块、分离模块和处理模块的配合使用方便完成筛分工作。

21.进一步的,步骤s13的分离工作具体包括:

22.n1、把纸面石膏板废板和边角料添加进振动筛内;

23.n2、通过振动筛对纸面石膏板废板和边角料的石膏灰和纸屑进行筛分;

24.n3、分离出的石膏灰通过一个输出端落到石膏灰收集箱内;

25.n4、分离出的纸屑通过另一个输出端落到纸屑收集箱内,通过对纸面石膏板废板和边角料的石膏灰和纸屑进行筛分,避免制备的促凝剂影响石膏板生产的稳定性。

26.进一步的,所述处理模块具体包括石膏预磨粉模块、烘干模块、检测模块和精磨模块,步骤s14的处理工作具体包括:

27.v1、通过气泵把石膏灰收集箱内的石膏灰抽到石膏预磨粉模块;

28.v2、把石膏预磨粉模块内的石膏灰导入烘干模块内进行烘干工作;

29.v3、通过检测模块对烘干后的石膏灰进行检测,检测烘干后石膏的结晶水是否在17%-20%范围内,若不在范围内则重新导入烘干模块内进行处理,若在范围内则把石膏灰导入精磨模块内;

30.v4、通过精磨模块内的球磨机进行精磨工作,在球磨操作中添加适量的助磨剂,助磨剂的添加量为石膏灰原料加入量的5wt.%-25wt.%;

31.v5、把精磨后比表面积为12000cm2/g的石膏粉末导入输送模块内进行输送工作,

通过对石膏灰进行烘干和研磨,控制石膏粉末的结晶水占比,提高促凝剂的生产质量和促凝效果。

32.进一步的,所述碳酸盐制备模块包括称重模块、烘干模块和研磨模块,步骤s2具体包括:

33.s21、通过称重模块称得需要重量的碳酸盐原料,并把碳酸盐原料添加到烘干模块内;

34.s22、通过烘干模块对碳酸盐原料进行烘干;

35.s23、通过研磨模块对烘干后的碳酸盐进行研磨工作,得到碳酸盐细粉,并通过输送模块进行输送,通过对碳酸盐进行烘干研磨,提高促凝剂的生产质量和促凝效果。

36.进一步的,步骤s4中的输送工作具体为通过螺旋输送机对各个物料进行输送,所述步骤s5中的混料工作具体为通过混料机进行混合工作,混合工作中的混料机搅拌器转速为200~300r/min并充分搅拌8~12min,使各物料搅拌均匀,通过螺旋输送机方便对原料进行输送,降低工作成本,通过混料机方便制备促凝剂。

37.本发明的技术效果和优点:

38.本发明通过研制添加促凝剂达到提高纸面石膏板生产单线产能的目的,同时提高纸面石膏板产品质量,通过对纸面石膏板的废板和边角料进行收集再利用,降低成本,同时对石膏板废板和边角料的石膏灰和纸屑进行筛分,在对废料循环利用的同时避免制备的促凝剂影响石膏板生产的稳定性,提高生产质量。

附图说明

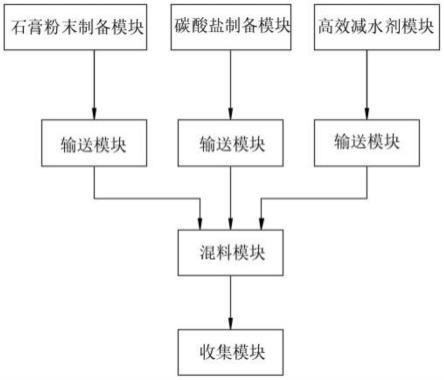

39.图1为本发明的基本流程示意图;

40.图2为本发明中石膏粉末制备模块的基本流程示意图;

41.图3为本发明中处理模块的基本流程示意图;

42.图4为本发明中碳酸盐制备模块的基本流程示意图;

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.请参阅图1-4所示,一种纸面石膏板促凝剂,由以下重量份的原料制成:碳酸盐260-350份,石膏粉末80-130份,高效减水剂80-130份。

45.石膏粉末的比表面积12000cm2/g,石膏粉末附着水含量为17wt.%~20wt.%,高效减水剂是固含为40%的聚羧酸系高性能减水剂和固含为40%的hsb脂肪族高效减水剂中的一种,使石膏粉末的比表面积为12000cm2/g,比表面积更大,使得促凝剂具有更好的促凝效果。

46.请参阅图1-4所示,一种纸面石膏板促凝剂生产工艺,包括石膏粉末制备模块、碳酸盐制备模块、高效减水剂模块、输送模块、混料模块和收集模块,具体包括:

47.s1、通过石膏粉末制备模块把纸面石膏板的废板和边角料制备成石膏粉末待用;

48.s2、通过碳酸盐制备模块把碳酸盐原料制备成需要的碳酸盐待用;

49.s3、通过高效减水剂模块称得需要的高效减水剂待用;

50.s4、通过输送模块把制备好的石膏粉末、碳酸盐和高效减水剂输送进混料模块内;

51.s5、通过混料模块对石膏粉末、碳酸盐和高效减水剂进行均匀混合;

52.s6、通过收集模块把混料模块内制出的促凝剂进行收集。

53.石膏粉末制备模块包括石膏板废渣收集模块、导入模块、分离模块和处理模块,具体包括:

54.s11、通过石膏板废渣收集模块对纸面石膏板的废板和边角料进行收集放置;

55.s12、通过导入模块把收集的纸面石膏板废板和边角料导入分离模块内;

56.s13、通过分离模块对纸面石膏板废板和边角料内的石膏灰和纸屑进行分离;

57.s14、通过处理模块对石膏灰进行处理得到需要的石膏粉末,并通过输送模块进行输送,

58.步骤s13的分离工作具体包括:

59.n1、把纸面石膏板废板和边角料添加进振动筛内;

60.n2、通过振动筛对纸面石膏板废板和边角料的石膏灰和纸屑进行筛分;

61.n3、分离出的石膏灰通过一个输出端落到石膏灰收集箱内;

62.n4、分离出的纸屑通过另一个输出端落到纸屑收集箱内,通过对纸面石膏板的废板和边角料进行收集再利用,降低成本,同时对石膏板废板和边角料的石膏灰和纸屑进行筛分,在对废料循环利用的同时避免制备的促凝剂影响石膏板生产的稳定性,提高生产质量。

63.处理模块具体包括石膏预磨粉模块、烘干模块、检测模块和精磨模块,步骤s14的处理工作具体包括:

64.v1、通过气泵把石膏灰收集箱内的石膏灰抽到石膏预磨粉模块;

65.v2、把石膏预磨粉模块内的石膏灰导入烘干模块内进行烘干工作;

66.v3、通过检测模块对烘干后的石膏灰进行检测,检测烘干后石膏的结晶水是否在17%-20%范围内,若不在范围内则重新导入烘干模块内进行处理,若在范围内则把石膏灰导入精磨模块内;

67.v4、通过精磨模块内的球磨机进行精磨工作,在球磨操作中添加适量的助磨剂,助磨剂的添加量为石膏灰原料加入量的5wt.%-25wt.%;

68.v5、把精磨后比表面积为12000cm2/g的石膏粉末导入输送模块内进行输送工作,

69.碳酸盐制备模块包括称重模块、烘干模块和研磨模块,步骤s2具体包括:

70.s21、通过称重模块称得需要重量的碳酸盐原料,并把碳酸盐原料添加到烘干模块内;

71.s22、通过烘干模块对碳酸盐原料进行烘干;

72.s23、通过研磨模块对烘干后的碳酸盐进行研磨工作,得到碳酸盐细粉,并通过输送模块进行输送,

73.步骤s4中的输送工作具体为通过螺旋输送机对各个物料进行输送,步骤s5中的混料工作具体为通过混料机进行混合工作,混合工作中的混料机搅拌器转速为200~300r/min并充分搅拌8~12min,使各物料搅拌均匀,通过研制添加促凝剂达到提高纸面石膏板生

产单线产能的目的,同时提高纸面石膏板产品质量。

74.实施例一

75.一种纸面石膏板促凝剂,由以下重量份的原料制成:碳酸盐260份,石膏粉末80份,高效减水剂80份,石膏粉末的比表面积12000cm2/g,石膏粉末附着水含量为17wt.%,高效减水剂是固含为40%的聚羧酸系高性能减水剂。

76.纸面石膏板促凝剂生产工艺包括以下步骤,通过石膏板废渣收集模块对纸面石膏板的废板和边角料进行收集放置,通过导入模块把收集的纸面石膏板废板和边角料添加进振动筛内,通过振动筛对纸面石膏板废板和边角料的石膏灰和纸屑进行筛分,并通过石膏灰收集箱和纸屑收集箱分别对石膏灰和纸屑进行收集,通过气泵把石膏灰收集箱内的石膏灰抽到石膏预磨粉模块,然后把石膏灰添加进烘干模块内进行烘干,得到结晶水为17%的石膏粉末,然后把石膏粉末添加进球磨机内进行精磨工作,并添加剂量为石膏灰原料加入量5wt.%的助磨剂,得到比表面积为12000cm2/g的石膏粉末,通过称重模块称得需要重量的碳酸盐原料,并把碳酸盐原料添加到烘干模块内进行烘干,烘干的温度为50℃,时间为95min,通过研磨模块对烘干后的碳酸盐进行研磨工作,得到碳酸盐细粉,通过重量份数称取固含为40%的聚羧酸系高性能减水剂,并把步骤一中的石膏粉末和步骤二中的碳酸盐细粉通过螺旋输送机送入混料机中进行混料工作,混料机搅拌器转速为200r/min并充分搅拌8min,使各物料搅拌均匀,得到一种纸面石膏板促凝剂。

77.实施例二

78.一种纸面石膏板促凝剂,由以下重量份的原料制成:碳酸盐260份,石膏粉末105份,高效减水剂80份,石膏粉末的比表面积10000cm2/g,石膏粉末附着水含量为17wt.%,高效减水剂是固含为40%的聚羧酸系高性能减水剂。

79.纸面石膏板促凝剂生产工艺包括以下步骤,通过石膏板废渣收集模块对纸面石膏板的废板和边角料进行收集放置,通过导入模块把收集的纸面石膏板废板和边角料添加进振动筛内,通过振动筛对纸面石膏板废板和边角料的石膏灰和纸屑进行筛分,并通过石膏灰收集箱和纸屑收集箱分别对石膏灰和纸屑进行收集,通过气泵把石膏灰收集箱内的石膏灰抽到石膏预磨粉模块,然后把石膏灰添加进烘干模块内进行烘干,得到结晶水为17%的石膏粉末,然后把石膏粉末添加进球磨机内进行精磨工作,并添加剂量为石膏灰原料加入量10wt.%的助磨剂,得到比表面积为10000cm2/g的石膏粉末,通过称重模块称得需要重量的碳酸盐原料,并把碳酸盐原料添加到烘干模块内进行烘干,烘干的温度为50℃,时间为95min,通过研磨模块对烘干后的碳酸盐进行研磨工作,得到碳酸盐细粉,通过重量份数称取固含为40%的聚羧酸系高性能减水剂,并把步骤一中的石膏粉末和步骤二中的碳酸盐细粉通过螺旋输送机送入混料机中进行混料工作,混料机搅拌器转速为200r/min并充分搅拌8min,使各物料搅拌均匀,得到一种纸面石膏板促凝剂。

80.实施例三

81.一种纸面石膏板促凝剂,由以下重量份的原料制成:碳酸盐260份,石膏粉末130份,高效减水剂80份,石膏粉末的比表面积12000cm2/g,石膏粉末附着水含量为20wt.%,高效减水剂是固含为40%的聚羧酸系高性能减水剂。

82.纸面石膏板促凝剂生产工艺包括以下步骤,通过石膏板废渣收集模块对纸面石膏板的废板和边角料进行收集放置,通过导入模块把收集的纸面石膏板废板和边角料添加进

振动筛内,通过振动筛对纸面石膏板废板和边角料的石膏灰和纸屑进行筛分,并通过石膏灰收集箱和纸屑收集箱分别对石膏灰和纸屑进行收集,通过气泵把石膏灰收集箱内的石膏灰抽到石膏预磨粉模块,然后把石膏灰添加进烘干模块内进行烘干,得到结晶水为20%的石膏粉末,然后把石膏粉末添加进球磨机内进行精磨工作,并添加剂量为石膏灰原料加入量5wt.%的助磨剂,得到比表面积为12000cm2/g的石膏粉末,通过称重模块称得需要重量的碳酸盐原料,并把碳酸盐原料添加到烘干模块内进行烘干,烘干的温度为50℃,时间为95min,通过研磨模块对烘干后的碳酸盐进行研磨工作,得到碳酸盐细粉,通过重量份数称取固含为40%的聚羧酸系高性能减水剂,并把步骤一中的石膏粉末和步骤二中的碳酸盐细粉通过螺旋输送机送入混料机中进行混料工作,混料机搅拌器转速为300r/min并充分搅拌12min,使各物料搅拌均匀,得到一种纸面石膏板促凝剂。

[0083][0084]

通过实施例一、实施例二和实施例三中的促凝剂,若实施例少,可以再多做几组,观察纸面石膏面的凝结速率,可以得出,凝结速率与石膏粉末比表面积的关联最大,得到凝结速率最快的一种促凝剂,然后根据此组数据制备促凝剂,通过研制添加达到提高单线产能的目的,同时提高纸面石膏板产品质量,研制添加后,纸面石膏板单线车速提高15m/min,并且大幅度的降低了煤、电的消耗,同期相比,煤单耗下降了0.13kg/

㎡

,电单耗下降了0.03度/

㎡

,降低成本,提高效率。

[0085]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0086]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。