1.本发明涉及电子雾化技术领域,特别是涉及一种纤维石膏复合材料、发热体及其制备方法和应用。

背景技术:

2.电子雾化器又名虚拟香烟、电子烟、蒸汽烟等,其主要用于在不影响健康的前提下模拟吸烟的感觉,以替代香烟使用或帮助使用者达到戒烟的目的。

3.电子雾化器的核心组件是加热组件,其作用是加热电子雾化器内部的雾化液体,形成可抽吸的烟雾。传统的加热组件包括多孔基体作为导油部分,和设置在多孔基体上的加热件作为发热部分,其中,导油部分用于吸收和传输雾化液体,发热部分用于加热雾化液体形成烟雾。

4.发热部分主要采用铁铬铝材料,导油部分采用陶瓷材料,但陶瓷材料不可回收或者回收利用率低。目前也有技术涉及导油部分采用聚丙烯或聚氨酯等化学合成材料,这类化学合成材料具有良好的疏水性和亲油性,但极难生物降解。还有技术采用农作物秸秆或木材纤维等多孔性物质作为导油部分,这类材料吸油性较好,但是强度低,需要与其他材料复合才能成型,而且发热体的导热效率较低。当发热体的导热效率不足时,无法及时将油雾化,无法满足雾化需求。

5.因此,如何提供一种环保且发热效率高的电子雾化器的发热体一直是亟需解决的问题。

技术实现要素:

6.基于此,本发明的目的之一是提供一种环保的且能够提高发热效率的纤维石膏复合材料及发热体。

7.本发明的一实施方式提供一种纤维石膏复合材料,按照质量百分含量计,其原料包括60%~70%的木质纤维浆料及30%~40%的石膏复合物;

8.所述石膏复合物按照质量份数计,包括94~97份二水石膏、3~5份硅酸盐及0.1~0.3份羧甲基纤维素钠。

9.本发明的又一实施方式提供一种上述的纤维石膏复合材料的制备方法,步骤包括:

10.将所述木质纤维浆料、所述石膏复合物与溶剂混合制成浆料;

11.采用流延的方法,将所述浆料制成多层坯体结构;

12.对所述多层坯体结构进行冷冻干燥处理,得到所述纤维石膏复合材料。

13.在其中一个实施例中,所述溶剂为乙醇体积浓度为10%~15%的乙醇水混合溶剂,所述浆料的固含量为85wt%~95wt%;和/或

14.所述冷冻干燥处理的条件包括:在-4℃~-18℃的温度下冷冻12h~16h,再在惰性气体的环境中,在80℃~100℃的温度下干燥8h~10h。

15.本发明的又一实施方式提供一种发热体,包括导油部和与所述导油部连接的发热部,所述导油部为采用上述的纤维石膏复合材料制得的多孔腔体结构,所述发热部为石墨片,所述发热部与所述导油部形成一体成型的结构。

16.在其中一个实施例中,所述石墨片的厚度为10μm~80μm,所述导油部的厚度为1mm~2mm。

17.在其中一个实施例中,所述发热部与所述导油部通过如下步骤形成所述一体成型的结构:

18.将所述发热部复合在所述导油部的表面,进行烘烤,制备所述一体成型的结构。

19.在其中一个实施例中,所述烘烤的温度为190℃~200℃,时间为2h~4h。

20.在其中一个实施例中,于烘烤之前,还包括在所述石墨片的中间切出孔格的步骤。

21.在其中一个实施例中,所述发热体的电阻为0.8欧~1.4欧。

22.本发明的再一实施方式提供一种电子雾化器,包括壳体、电极和上述的发热体,所述电极和所述发热体安装在所述壳体内,所述电极与所述发热体的发热部电连接。

23.本发明提供的纤维石膏复合材料采用天然木质纤维及石膏混合物为原料,符合环保设计,且与石墨片具有良好的相容性及结合性,可以作为导油部与石墨片共同构成的发热体,提高发热效率。

24.在上述发热体中,发热部石墨片可以在发热体内部形成均匀的电阻层,通过红外辐射的方式进行热传导,以实现对导油部的加热。本发明提供的发热体的发热效率高,且采用的材料大部分为天然材料,可回收利用。

附图说明

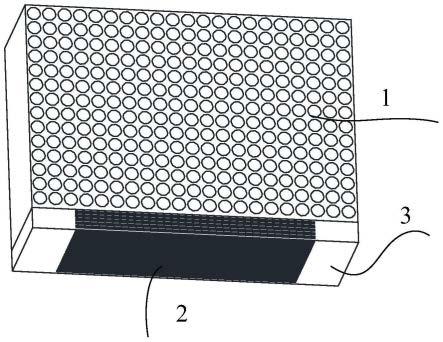

25.图1为一实施例的发热体的导油部的示意图;

26.图2为一实施例的发热体的示意图;

27.附图标记:

28.1:导油部;2:发热部;3:电极。

具体实施方式

29.为了便于理解本发明,下面将对本发明进行更全面的描述。下文给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

31.本发明中,涉及到数值区间,如无特别说明,上述数值区间内视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及所有的子范围。

32.本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间

内进行处理。所述的恒温处理允许温度在仪器控制的精度范围内进行波动。

33.一实施方式提供一种纤维石膏复合材料,按照质量百分含量计,其原料包括60%~70%的木质纤维浆料及30%~40%的石膏复合物;其中,所述石膏复合物按照质量份数计,包括94~97份二水石膏、3~5份硅酸盐及0.1~0.3份羧甲基纤维素钠。

34.具体地,按照质量百分含量计,上述纤维石膏复合材料的原料中,木质纤维浆料的含量可以为60%、62%、64%、66%、68%或70%;石膏复合物的含量可以为32%、34%、36%、38%或40%。

35.在其中一个示例中,所述木质纤维浆料是将天然木纤维原料经化学和/或物理工艺处理制得的纤维浆料。

36.在其中一个示例中,所述木质纤维浆料的制备方法包括如下步骤:

37.s110:将天然木纤维原料过筛,在碱性溶液中浸泡后,干燥,球磨,制备粗纤维。

38.在其中一个示例中,所述纤维浆料的原料为木片、竹片、甘蔗渣及秸秆中的一种或多种。

39.在其中一个示例中,所述过筛的目数为400目~600目。

40.在其中一个示例中,所述碱性溶液为质量百分含量为15%~20%的氢氧化钙水溶液。

41.在其中一个示例中,所述浸泡的时间为1~3个月。

42.在其中一个示例中,所述球磨时间为12h~48h。

43.s120:将所述粗纤维在碱性溶液中浸泡,球磨,抽滤,洗涤,制备所述木质纤维浆料。

44.在其中一个示例中,所述碱性溶液为质量百分含量为15%~20%的氢氧化钙水溶液。

45.在其中一个示例中,所述浸泡的时间为1~3个月。

46.在其中一个示例中,所述粗纤维的球磨时间为2h~4h,温度为130℃~140℃。

47.在其中一个示例中,抽滤后将上述粗纤维洗涤至中性,制备上述纤维浆料。

48.又一实施方式提供一种上述纤维石膏复合材料的制备方法,包括如下步骤:

49.s210:将上述木质纤维浆料、石膏复合物与溶剂混合制成浆料。

50.在其中一个示例中,上述溶剂为乙醇体积浓度为10%~15%的乙醇水混合溶剂。

51.在其中一个示例中,上述浆料的固含量为85wt%~95wt%。具体地,上述浆料的固含量可以为85wt%、86wt%、87wt%、88wt%、89wt%、90wt%、91wt%、92wt%、93wt%、94wt%或95wt%。

52.s220:采用流延的方法,将所述浆料制成多层坯体结构;

53.s230:对所述多层坯体结构进行冷冻干燥处理,得到所述纤维石膏复合材料。

54.在其中一个示例中,上述纤维石膏复合材料具有多孔结构。

55.在其中一个示例中,所述冷冻干燥处理的条件包括:在-4℃~-18℃的温度下冷冻12h~16h,再在惰性气体的环境中,在80℃~100℃的温度下干燥8h~10h。

56.本发明提供的纤维石膏复合材料采用天然木质纤维及石膏混合物为原料,符合环保设计,且与石墨片具有良好的相容性及结合性,可以作为导油部与石墨片共同构成的发热体,提高发热效率。

57.一实施方式提供一种发热体,包括导油部1和与所述导油部1连接的发热部2,所述导油部为采用上述的纤维石膏复合材料制得的多孔腔体结构,所述发热部为石墨片,所述发热部与所述导油部形成一体成型的结构。

58.在其中一个示例中,上述发热部与导油部通过如下步骤形成一体成型的结构:

59.将所述发热部复合在所述导油部的表面,进行烘烤,制备所述一体成型的结构。

60.在其中一个示例中,所述石墨片的厚度为10μm~80μm。

61.在其中一个示例中,所述导油部的厚度为1mm~2mm。

62.在其中一个示例中,所述烘烤的温度为190℃~200℃,时间为2h~4h。

63.在其中一个示例中,于烘烤之前,还包括在所述石墨片的中间切出孔格的步骤。可以通过在石墨片的中间切出孔格,调节所述发热体的电阻,同时能够更好地导油。

64.在其中一个示例中,所述发热体的电阻为0.8欧~1.4欧。

65.在上述发热体中,发热部石墨片可以在发热体内部形成均匀的电阻层,通过红外辐射的方式进行热传导,以实现对导油部的加热。本发明提供的发热体的发热效率高,且采用的材料大部分为天然材料,可回收利用。

66.在其中一个示例中,上述发热体通过以下步骤制备而成:

67.1、将木片、竹片、甘蔗渣及秸秆中的一种或多种天然木纤维原料粉碎,过400目~600目筛,放入质量百分含量为15%~20%的氢氧化钙水溶液中浸泡1~3个月,再进行干燥脱水处理,在130℃~140℃的温度下进行球磨12h~48h,得到粗纤维。

68.2、将上述粗纤维在质量百分含量为15%~20%的氢氧化钙水溶液中浸泡1~3个月,再在130℃~140℃的温度下进行球磨2h~4h,抽滤,洗涤沉淀至中性,得到木质纤维浆料。

69.3、按照质量百分含量计,将60%~70%的上述木质纤维浆料及30%~40%的石膏复合物混合,再加入乙醇体积浓度为10%~15%的乙醇水混合溶剂中,得到固含量为85wt%~95wt%的浆料。

70.其中,上述石膏复合物按照质量份数计,包括94~97份二水石膏、3~5份硅酸盐及0.1~0.3份羧甲基纤维素钠。

71.4、采用流延的方法,将上述浆料制成多层坯体结构。

72.5、对上述多层坯体结构在-4℃~-18℃的温度下冷冻12h~16h,再在惰性气体的环境中,在80℃~100℃的温度下干燥8h~10h,得到厚度为1mm~2mm的纤维石膏复合材料,作为发热体的导油部,如图1所示。

73.6、将作为发热部的厚度为10μm~80μm的石墨片2复合在所述导油部1的表面,在190℃~200℃的温度下烘烤2h~4h,得到具有一体成型的结构的发热体,如图2所示。

74.于烘烤之前,将上述石墨片进行多孔处理,在其中间切出孔格,以更好的导油,同时调节发热体的电阻,同时还可以通过调节石墨片的宽度和长度设置上述发热体的电阻为0.8欧~1.4欧。

75.一实施方式提供一种电子雾化器,包括壳体、图2中的电极3和上述发热体,所述电极和所述发热体安装在所述壳体内,所述电极与所述发热体的发热部电连接。

76.以下为具体实施例:

77.实施例1:

78.本实施例提供一种发热体,通过以下步骤制备而成:

79.1、将50份木片、10份竹片和40份甘蔗渣粉碎,过500目筛,放入质量百分含量为20%的氢氧化钙水溶液中浸泡3个月,再进行干燥脱水处理,球磨24h,得到粗纤维。

80.2、将上述粗纤维在质量百分含量为20%的氢氧化钙水溶液中浸泡1个月,再在140℃的温度下进行球磨4h,抽滤,洗涤沉淀至中性,得到木质纤维浆料。

81.3、按照质量百分含量计,将70%的上述木质纤维浆料及30%的石膏复合物混合,再加入乙醇体积浓度为15%的乙醇水混合溶剂中,得到固含量为85wt%的浆料。

82.其中,上述石膏复合物按照质量份数计,包括95份二水石膏、4.8份硅酸盐及0.2份羧甲基纤维素钠。

83.4、采用流延的方法,将上述浆料制成多层坯体结构。

84.5、对上述多层坯体结构在-18℃的温度下冷冻16h,再在氮气的环境中,在100℃的温度下干燥8h,得到厚度为1mm,规格为1mm

×

2mm

×

5mm的纤维石膏复合材料,作为发热体的导油部,如图1所示。

85.6、将厚度为17μm的石墨片作为发热部2复合在上述导油部1的表面,在200℃的温度下烘烤3h,得到具有一体成型的结构的发热体,如图2所示。

86.于烘烤之前,将上述石墨片进行多孔处理,在其中间切出孔格,以更好的导油,同时调节石墨片的宽度和长度设置上述发热体的电阻为1.2欧。

87.7、测试上述发热体的饱和吸油量,为0.22g。

88.8、将上述发热体与图2中的电极3连接,滴入烟油,通电加热至200℃,恒温5s进行雾化,根据发热体在雾化前后的重量差值,算出雾化量为0.18g,雾化效率为0.18/0.22

×

100%=82%。

89.实施例2:

90.本实施例提供一种发热体,通过以下步骤制备而成:

91.1、将10份竹片、20份秸秆及70份甘蔗渣粉碎,过400目筛,放入质量百分含量为15%的氢氧化钙水溶液中浸泡3个月,再进行干燥脱水处理,球磨24h,得到粗纤维。

92.2、将上述粗纤维在质量百分含量为20%的氢氧化钙水溶液中浸泡1个月,再在135℃的温度下进行球磨4h,抽滤,洗涤沉淀至中性,得到木质纤维浆料。

93.3、按照质量百分含量计,将65%的上述木质纤维浆料及35%的石膏复合物混合,再加入乙醇体积浓度为10%的乙醇水混合溶剂中,得到固含量为90wt%的浆料。

94.其中,上述石膏复合物按照质量份数计,包括96份二水石膏、3.8份硅酸盐及0.2份羧甲基纤维素钠。

95.4、采用流延的方法,将上述浆料制成多层坯体结构。

96.5、对上述多层坯体结构在-18℃的温度下冷冻14h,再在氮气的环境中,在100℃的温度下干燥9h,得到厚度为1mm,规格为1mm

×

2mm

×

5mm的纤维石膏复合材料,作为发热体的导油部。

97.6、将厚度为50μm的石墨片作为发热部复合在上述导油部的表面,在190℃的温度下烘烤3h,得到具有一体成型的结构的发热体。

98.于烘烤之前,将上述石墨片进行多孔处理,在其中间切出孔格,以更好的导油,同时调节石墨片的宽度和长度设置上述发热体的电阻为0.8欧。

99.7、测试上述发热体的饱和吸油量,为0.20g。

100.8、将上述发热体与电极连接,滴入烟油,通电加热至200℃,恒温5s进行雾化,根据发热体在雾化前后的重量差值,算出雾化量为0.17g,雾化效率为0.17/0.20

×

100%=85%。

101.实施例3:

102.本实施例提供一种发热体,通过以下步骤制备而成:

103.1、将20份秸秆、20份竹片及60份甘蔗渣粉碎,过600目筛,放入质量百分含量为15%的氢氧化钙水溶液中浸泡3个月,再进行干燥脱水处理,球磨24h,得到粗纤维。

104.2、将上述粗纤维在质量百分含量为15%的氢氧化钙水溶液中浸泡1个月,再在130℃的温度下进行球磨4h,抽滤,洗涤沉淀至中性,得到木质纤维浆料。

105.3、按照质量百分含量计,将70%的上述木质纤维浆料及30%的石膏复合物混合,再加入乙醇体积浓度为15%的乙醇水混合溶剂中,得到固含量为95wt%的浆料。

106.其中,上述石膏复合物按照质量份数计,包括96份二水石膏、3.7份硅酸盐及0.3份羧甲基纤维素钠。

107.4、采用流延的方法,将上述浆料制成多层坯体结构。

108.5、对上述多层坯体结构在-18℃的温度下冷冻16h,再在氮气的环境中,在100℃的温度下干燥10h,得到厚度为1mm,规格为1mm

×

2mm

×

5mm的纤维石膏复合材料,作为发热体的导油部。

109.6、将厚度为25μm的石墨片作为发热部复合在上述导油部的表面,在200℃的温度下烘烤3h,得到具有一体成型的结构的发热体。

110.于烘烤之前,将上述石墨片进行多孔处理,在其中间切出孔格,以更好的导油,同时调节石墨片的宽度和长度设置上述发热体的电阻为1.0欧。

111.7、测试上述发热体的饱和吸油量,为0.25g。

112.8、将上述发热体与电极连接,滴入烟油,通电加热至200℃,恒温5s进行雾化,根据发热体在雾化前后的重量差值,算出雾化量为0.22g,雾化效率为0.22/0.25

×

100%=88%。

113.对比例1:

114.对比例1的发热体与实施例1基本相同,区别在于:采用规格为1mm

×

2mm

×

5mm、孔隙率为55%的陶瓷作为导油部。

115.对比例1的发热体的导油部的陶瓷制备方法如下:

116.1、按质量份数计,将70份硅藻土、30份玻璃粉、55份粒径为50μm的聚甲基丙烯酸(pmma)、40份石蜡与30份硬脂酸混合,在60℃的温度下进行球磨3h,再加入乙醇体积浓度为15%的乙醇水混合溶剂中,得到固含量为85wt%的浆料;

117.2、将上述浆料注塑成型,在280℃的温度下低温排蜡4h,再在1060℃的温度下烧结3h,得到孔隙率为55%的陶瓷。

118.3、测试上述发热体的饱和吸油量,为0.14g。

119.将上述发热体与电极连接,滴入烟油,通电加热至200℃,恒温5s进行雾化,根据发热体在雾化前后的重量差值,算出雾化量为0.1g,雾化效率为0.1/0.14

×

100%=71%。

120.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实

施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

121.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。