1.本发明涉及钼酸铵生产技术领域,具体涉及一种低钨二钼酸铵的生产方法及用其生产的二钼酸铵。

背景技术:

2.钼和钨属于同一族元素,性质相似,因此自然界中存在大量的钨钼伴生矿。经过矿企的初步分离筛选的钼矿中难免还夹带少量的钨(钼钨比40~2000)。此性质的钼焙砂按传统线路生产的钼酸铵产品,钨含量大幅超标,达不到质量指标的要求。

3.公布号为cn104370305a的中国专利申请文献,公开了一种钼酸铵生产方法,该方法包括钼酸铵生产和废液再利用步骤,钼酸铵生产包括酸-盐预处理步骤和离子交换处理,废液再利用步骤:酸性废水投加次氯酸钠后通过填料吸收塔吸收净化,净化后的气体可以排出,净化后液体调节ph,经过静置沉淀除去金属离子,上层清液经汽提脱氨塔喷淋,生成含氨和水蒸气的混合气体,经冷凝后水冷却成液体回流,氨气引入氨浸罐回用于氨浸步骤。采用该方法解决了废液和含氨废气的排放问题,实现钼酸铵的清洁生产。但该方法生产的钼酸铵的品质并不高。

技术实现要素:

4.本发明所要解决的技术问题在于如何将含钨钼焙砂中的钨深度除去,制取高品质的二钼酸铵产品。

5.本发明通过以下技术手段实现解决上述技术问题的:

6.一种低钨二钼酸铵的生产方法,包括以下步骤:

7.(1)浸出过滤:

8.将原料焙砂放入装有氨水的反应釜中进行浸出,将浸出的矿浆进行固液分离,获得浸出液和泥渣;涉及的反应式如下:

9.主反应:moo3 2nh3·

h2o=(nh4)2moo4 h2o

10.副反应:wo3 2nh3·

h2o=(nh4)2wo4 h2o

11.说明:采用常压氨浸浸出,焙砂中钼、钨在浸出过程中进入液相,得到含钼酸铵、少量钨酸铵的浸出液,浸出渣以二氧化硅为主的泥渣,交相关企业处置。

12.(2)沉淀除杂:

13.将步骤(1)获得的浸出液倒入反应釜中,再加入镁盐,反应,之后进行固液分离,获得滤液和滤渣;

14.反应过程的主要反应式如下:sio

32- mg

2

→

mgsio3↓

15.aso

43- mg

2

→

mgaso4↓

16.po

43- mg

2

→

mgpo4↓

17.说明:将浸出液中的硅、磷、砷杂质采用镁盐法沉淀除去,满足钼、钒产品对杂质含量的要求。

18.(3)深度萃取除钨:

19.向步骤(2)获得的滤液中加入氨水调整滤液的ph,再向滤液中加入钨萃取剂,萃取之后将负载有机相和萃余液分离;向负载有机相中加入反萃剂稀氨水溶液,进行反萃,获得反萃液钨酸铵溶液,从而达到从钼酸盐溶液中去除钨的目的;

20.萃取及反萃反应如下:

21.萃取:rh2nhno3 h2w

12o40

(nh4)6→

(rh2nh)6h2w

12o40

nh

4

no

3-22.反萃:(rh2nh)6h2w

12o40

nh4oh

→

rh2n (nh4)2wo4 h2o

23.再生:rh2n hno3→

rh2nhno324.说明:调整溶液ph,使其中的钨转化为仲钨酸铵离子,加入萃取剂选择性萃取滤液中的钨,经过萃取,钨去除率99%以上,萃余液钼酸铵溶液中钨浓度可降至0.01g/l以下;负载有机相采用稀氨水溶液反萃,得到钨酸铵溶液,该溶液外售钨湿发冶金企业。

25.(4)蒸发结晶:

26.将步骤(3)中萃余液送至预浓缩料液槽,经过三效蒸发浓缩系统进行蒸发浓缩,得到浓缩液,再将浓缩液倒入结晶反应釜进行结晶,得到的二钼酸铵晶体,经过自动翻斗抽滤盘实现固液分离,获得液相和固相,将液相送至二钼结晶母液储槽,将固相采用微波烘干系统进行烘干,再采用振筛机过筛,得到合格产品二钼酸铵。

27.涉及的反应式为:(nh4)2moo4→

(nh4)2mo2o7↓

h2o nh3↑

28.有益效果:本发明工艺路线中设置了专门的钨钼分离工序(深度萃取除钨),采用该工艺措施一方面保证了焙砂中钨的深度除去,提高了二钼酸铵产品的品质,保证质量符合要求;另一方面实现了钨的回收,提高了资源的再利用。

29.优选的,所述步骤(1)中反应釜为常压搅拌反应釜。

30.优选的,所述步骤(1)中氨水与原料焙砂的液固比为(3-4):1。

31.优选的,所述步骤(1)中浸出的温度为70-90℃,浸出的时间为1-2h。

32.优选的,所述步骤(1)中浸出液的ph值为9.0-9.5。

33.优选的,所述步骤(1)中矿浆采用压滤方式进行固液分离。

34.优选的,所述步骤(2)中镁盐为氧化镁、硫酸镁或氯化镁。

35.优选的,所述步骤(2)中镁盐的加入量为浸出液质量的0.5-1.0%。

36.优选的,所述步骤(2)中反应的温度为70-80℃,反应的时间为1-2h。

37.优选的,所述步骤(3)中ph值为10.0-11.0。

38.优选的,所述步骤(3)中钨萃取剂为hbw201。

39.优选的,所述步骤(3)中稀氨水的浓度为4.0-6.0%(g/ml)。

40.优选的,所述步骤(4)中结晶的温度为90-100℃,结晶的时间为2-4h,结晶的压强为常压。

41.优选的,所述步骤(4)中烘干的温度为90-100℃。

42.本发明还提供一种采用上述方法生产的二钼酸铵。

43.本发明的优点在于:

44.本发明工艺路线中设置了专门的钨钼分离工序(深度萃取除钨),采用该工艺措施一方面保证了焙砂中钨的深度除去,提高了二钼酸铵产品的品质,保证质量符合要求;另一方面实现了钨的回收,提高了资源的再利用。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.实施例1:

47.一种低钨二钼酸铵的生产方法,其特征在于,包括以下步骤:

48.(1)浸出过滤:

49.将10kg原料焙砂放入装有35kg氨水的常压搅拌反应釜中进行浸出,浸出的温度为80℃,浸出的时间为1.5h,将浸出的矿浆采用压滤方式进行固液分离,获得浸出液和泥渣;浸出液的ph值为9.2;

50.(2)沉淀除杂:

51.将步骤(1)获得的浸出液倒入反应釜中,再加入氧化镁,氧化镁的加入量为浸出液质量的0.8%,反应,反应的温度为75℃,反应时间为1.5h,之后进行固液分离,获得滤液和滤渣;

52.(3)深度萃取除钨:

53.向步骤(2)获得的滤液中加入氨水调整滤液的ph值为10.5,再向滤液中加入钨萃取剂hbw201,萃取之后将负载有机相和萃余液分离;向负载有机相中加入反萃剂稀氨水溶液,稀氨水的浓度为5.0%(g/ml),进行反萃,获得反萃液钨酸铵溶液;

54.(4)蒸发结晶:

55.将步骤(3)中萃余液送至预浓缩料液槽,经过三效蒸发浓缩系统进行蒸发浓缩,得到浓缩液,再将浓缩液倒入结晶反应釜进行结晶,结晶的温度为95℃,结晶的时间为3h,结晶的压强为常压,经过自动翻斗抽滤盘实现固液分离,获得液相和固相,将液相送至二钼结晶母液储槽,将固相采用微波烘干系统进行烘干,烘干的温度为95℃,再采用振筛机过筛,得到二钼酸铵产品。

56.对该实施例中原料焙砂中钨含量、钼含量进行检测,并对滤渣、滤液、萃余液、反萃液中的钨含量进行检测,并对该实施例制得的二钼酸铵产品的品质进行检测。

57.实施例2:

58.一种低钨二钼酸铵的生产方法,其特征在于,包括以下步骤:

59.(1)浸出过滤:

60.将10kg原料焙砂放入装有30kg氨水的常压搅拌反应釜中进行浸出,浸出的温度为70℃,浸出的时间为2h,将浸出的矿浆采用压滤方式进行固液分离,获得浸出液和泥渣;浸出液的ph值为9.0;

61.(2)沉淀除杂:

62.将步骤(1)获得的浸出液倒入反应釜中,再加入硫酸镁,硫酸镁的加入量为浸出液质量的0.5%,反应,反应的温度为70℃,反应时间为2h,之后进行固液分离,获得滤液和滤渣;

63.(3)深度萃取除钨:

64.向步骤(2)获得的滤液中加入氨水调整滤液的ph值为10.0,再向滤液中加入钨萃

取剂hbw201,萃取之后将负载有机相和萃余液分离;向负载有机相中加入反萃剂稀氨水溶液,稀氨水的浓度为4.0%(g/ml),进行反萃,获得反萃液钨酸铵溶液;

65.(4)蒸发结晶:

66.将步骤(3)中萃余液送至预浓缩料液槽,经过三效蒸发浓缩系统进行蒸发浓缩,得到浓缩液,再将浓缩液倒入结晶反应釜进行结晶,结晶的温度为90℃,结晶的时间为4h,结晶的压强为常压,经过自动翻斗抽滤盘实现固液分离,获得液相和固相,将液相送至二钼结晶母液储槽,将固相采用微波烘干系统进行烘干,烘干的温度为90℃,再采用振筛机过筛,得到二钼酸铵产品。

67.对该实施例中原料焙砂中钨含量、钼含量进行检测,并对滤渣、滤液、萃余液、反萃液中的钨含量进行检测,并对该实施例制得的二钼酸铵产品的品质进行检测。

68.实施例3:

69.一种低钨二钼酸铵的生产方法,其特征在于,包括以下步骤:

70.(1)浸出过滤:

71.将10kg原料焙砂放入装有40kg氨水的常压搅拌反应釜中进行浸出,浸出的温度为90℃,浸出的时间为1h,将浸出的矿浆采用压滤方式进行固液分离,获得浸出液和泥渣;浸出液的ph值为9.5;

72.(2)沉淀除杂:

73.将步骤(1)获得的浸出液倒入反应釜中,再加入氯化镁,氯化镁的加入量为浸出液质量的1.0%,反应,反应的温度为80℃,反应时间为1h,之后进行固液分离,获得滤液和滤渣;

74.(3)深度萃取除钨:

75.向步骤(2)获得的滤液中加入氨水调整滤液的ph值为11.0,再向滤液中加入钨萃取剂hbw201,萃取之后将负载有机相和萃余液分离;向负载有机相中加入反萃剂稀氨水溶液,稀氨水的浓度为6.0%(g/ml),进行反萃,获得反萃液钨酸铵溶液;

76.(4)蒸发结晶:

77.将步骤(3)中萃余液送至预浓缩料液槽,经过三效蒸发浓缩系统进行蒸发浓缩,得到浓缩液,再将浓缩液倒入结晶反应釜进行结晶,结晶的温度为100℃,结晶的时间为2h,结晶的压强为常压,经过自动翻斗抽滤盘实现固液分离,获得液相和固相,将液相送至二钼结晶母液储槽,将固相采用微波烘干系统进行烘干,烘干的温度为100℃,再采用振筛机过筛,得到二钼酸铵产品。

78.对该实施例中原料焙砂中钨含量、钼含量进行检测,并对滤渣、滤液、萃余液、反萃液中的钨含量进行检测,并对该实施例制得的二钼酸铵产品的品质进行检测。

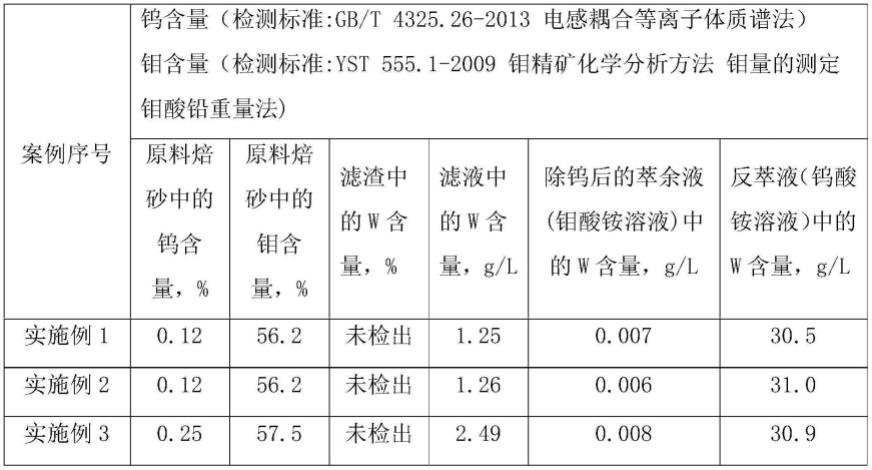

79.实施例1-3的检测结果如下表1-2所示:

[0080][0081]

表1

[0082][0083]

表2

[0084]

由表1-2可以看出,通过本工艺的浸出、过滤;沉淀除杂;深度萃取除钨;蒸发结晶等工艺步骤,原料焙砂中的钨元素已被深度除去,最终制得的二钼酸铵产品中钨含量达到msa-0标准,提高了二钼酸铵产品的品质,质量符合要求。

[0085]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。