1.本发明涉及一种免烧砖制备技术,尤其涉及一种高掺量生物质灰渣免烧砖制备方法。

背景技术:

2.近年来,由于国家大力鼓励采用生物质物料(秸秆、蔗渣、林业废弃物等)进行直燃发电及热电联产,我国投产的农林生物质发电累计装机量逐年增加。生物质物料焚烧后会产生大量生物质灰渣,目前对于这些生物质灰渣的处理方式,其中较为普遍的一种处理方式是以生物质灰渣为原料来制造免烧砖。

3.在现有技术中,采用生物质灰渣来制造免烧砖的工艺存在如下的问题:由于生物质灰渣中的钾盐、钠盐等可溶性盐类的含量较高,这些可溶性盐类会导致固化体强度降低,因此,为了保证成品免烧砖具有可靠的强度,应避免免烧砖中的可溶性盐类含量过高,这就使得目前以生物质灰渣为原料来制造的免烧砖中的生物质灰渣掺入比例较低,同时还需要混合大量的硅酸盐水泥等胶凝材料,从而导致免烧砖的生产成本较高,并且,在混合大量水泥的情况下,生物质灰渣掺入比例过高还会导致泛碱、强度变低等质量问题。虽然现有技术中有一种水洗工艺可以降低生物质灰渣中的可溶性盐类,具体来说,就是采用水洗处理将灰渣中的可溶性盐类溶解洗出,然而这种水洗工艺会产生大量的含盐废水,这种含盐废水会对自然水环境造成污染,因此需要对其进行污水处理,这又造成了水处理成本增加及结晶盐处置的难题。

4.以下是检索到的本领域的相关专利文献:中国专利(cn110255998a)公开了一种利用生物质飞灰和炉渣制砖方法,通过炉渣磁选、两级清洗后,经晒干、破碎、筛分,与飞灰、水泥等原料进行;其缺点是采用水泥原料以及炉渣需要增加清洗环节,使得成本增加,此外免烧砖强度不佳。

5.中国专利(cn112209670a)公开了一种利用生物质飞灰和炉渣制砖的方法,采用两级磁选、两级筛分,并掺入大量石子、水泥经混合搅拌、成型、自然养护制得;其缺点是该工艺配方需掺入大量水泥、石子,生产成本高。

6.此外,对于本发明所涉及的一些其它背景技术(或概念)作进一步说明如下:需要说明的是,在本技术领域中,灰渣是指炉渣与飞灰的混合物。

技术实现要素:

7.本发明的目的在于提供一种高掺量生物质灰渣免烧砖制备方法,该免烧砖制备方法能够有效提高成品免烧砖中生物质灰渣的掺入量,从而有效降低了免烧砖的生产成本。

8.为了实现上述技术目的,本发明采用如下技术方案:一种高掺量生物质灰渣免烧砖制备方法,所述免烧砖制备方法包括:s1,预先设定第一粒径值和第二粒径值,第一粒径值小于第二粒径值;所述第一粒径值在0~5mm的范围内取值;s2,对生物质炉渣进行筛分破碎循环处理,将生物质炉渣筛分成细粒径生物质炉渣

和粗粒径生物质炉渣,所述细粒径生物质炉渣的粒径小于第一粒径值,所述粗粒径生物质炉渣的粒径介于第一粒径值与第二粒径值之间;s3,将细粒径生物质炉渣和粗粒径生物质炉渣与成品骨料、生物质飞灰和制砖添加料进行混合,得到制砖混合料;所述制砖混合料中,细粒径生物质炉渣、粗粒径生物质炉渣、成品骨料、生物质飞灰和制砖添加料按照(6~22):(12~35):(12~25):(16~40):(0~3)的比例来混合;s4,对制砖混合料进行搅拌消化处理,得到成品制砖料;s5,将所述成品制砖料压制成免烧砖坯;s6,对免烧砖坯进行养护处理。

9.进一步地,所述第一粒径值在0~1mm的范围内取值。

10.进一步地,所述第一粒径值取值为0.85mm,所述第二粒径值取值为10mm。

11.进一步地,所述制砖混合料中,细粒径生物质炉渣、粗粒径生物质炉渣、成品骨料、生物质飞灰和制砖添加料按照18:22:18:41:1的比例来混合。

12.进一步地,所述s2中,对生物质炉渣进行筛分破碎循环处理,包括:s21,对生物质炉渣进行一级筛分,筛分得到粒径大于第二粒径值的生物质炉渣以及粒径小于第二粒径值的生物质炉渣;粒径小于第二粒径值的生物质炉渣作为待续处理生物质炉渣;s22,对粒径大于第二粒径值的生物质炉渣进行破碎处理,经过破碎处理的生物质炉渣作为待续处理生物质炉渣;s23,对所有待续处理生物质炉渣进行二级筛分,筛分得到粒径小于第一粒径值的生物质炉渣、粒径介于第一粒径值与第二粒径值之间的生物质炉渣以及粒径大于第二粒径值的生物质炉渣;所述粒径小于第一粒径值的生物质炉渣为细粒径生物质炉渣,所述粒径介于第一粒径值与第二粒径值之间的生物质炉渣为粗粒径生物质炉渣;s24,对二级筛分后得到的粒径大于第二粒径值的生物质炉渣重复实施步骤s22至s23,直至将全部的生物质炉渣筛分成细粒径生物质炉渣和粗粒径生物质炉渣。

13.进一步地,所述s22还包括:在对粒径大于第二粒径值的生物质炉渣进行破碎处理前,对该生物质炉渣进行一级磁选处理。

14.进一步地,所述s23还包括:在筛分得到粒径介于第一粒径值与第二粒径值之间的生物质炉渣后,对该生物质炉渣进行二级磁选处理。

15.进一步地,所述s4中,对制砖混合料进行搅拌消化处理,包括:s41,对所述制砖混合料进行一级搅拌,得到第一搅拌料;所述一级搅拌为加水混合搅拌;在对制砖混合料进行加水混合搅拌时,所掺入的水为除盐水,所述除盐水相对于制砖混合料的掺入比例为,除盐水:制砖混合料=(0.06~0.09):1;s42,对所述第一搅拌料进行消化处理,得到第二搅拌料;所述消化处理的时间控制在3~5小时范围内;s43,对第二搅拌料进行二级搅拌,得到第三搅拌料,该第三搅拌料为成品制砖料。

16.进一步地,所述s6中,对免烧砖坯进行养护处理,包括:s61,对免烧砖坯进行6~8小时的蒸压养护处理,蒸压养护处理的压力控制在1.2~1.5mpa范围内,蒸压养护处理的温度控制在190~200℃范围内;s62,对免烧砖坯进行28天的自然养护处理。

17.进一步地,所述制砖添加料为疏水性滑石粉、疏水性云母粉、硅藻页岩粉末、高岭土、硼酸、硫酸亚铁中的任意一种或任意多种的混合物;所述制砖添加料在制砖混合料中的掺入比例为1%。

18.在本发明的免烧砖制备方法中,预先设定第一粒径值和第二粒径值,其中,第一粒径值在0~5mm的范围内取值,然后根据第一粒径值和第二粒径值来对生物质炉渣进行筛分

破碎循环处理,使尽量多的生物质炉渣得到破碎处理,并将生物质炉渣筛分成细粒径生物质炉渣和粗粒径生物质炉渣,在后续的混料搅拌过程中,将较多的粗粒径生物质炉渣掺入制砖混合料中,将较少的细粒径生物质炉渣掺入制砖混合料中,从而将制砖混合料中可溶性盐的含量控制在允许的范围内,避免过量的可溶性盐对最终成品免烧砖的强度造成影响,使得最后生产出的成品免烧砖能够具有足够的强度,达到国家相关标准对于免烧砖的强度要求。而将较多的粗粒径生物质炉渣掺入制砖混合料中,将较少的细粒径生物质炉渣掺入制砖混合料中,这样的做法能够实现在保证将制砖混合料中可溶性盐的含量控制在允许范围内的基础上,将尽可能多的生物质炉渣掺入到制砖混合料中,从而大大提高了成品免烧砖中生物质灰渣的掺入量。

19.本发明的免烧砖制备方法相对现有技术,其有益效果在于:将较多的粗粒径生物质炉渣掺入制砖混合料中,将较少的细粒径生物质炉渣掺入制砖混合料中,从而能够将尽可能多的生物质炉渣掺入到制砖混合料中,大大提高了成品免烧砖中生物质灰渣的掺入量,减少了硅酸盐水泥等胶凝材料在免烧砖中的掺入量,进而有效降低了免烧砖的生产成本,同时也减少了免烧砖的泛碱、强度变低等质量问题,相对于水洗工艺而言,也不会产生含盐废水,无须进行污水处理。

附图说明

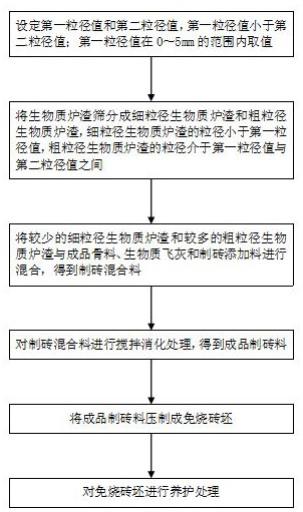

20.图1为本发明高掺量生物质灰渣免烧砖制备方法的流程图;图2为实现本发明的免烧砖制备方法的工艺路线图。

具体实施方式

21.下面结合附图和具体实施例对本发明作进一步说明:本实施方式提供了一种高掺量生物质灰渣免烧砖制备方法,该免烧砖制备方法能够有效提高成品免烧砖中生物质灰渣的掺入量,从而有效降低了免烧砖的生产成本。

22.需要说明的是,本实施方式中所提及的生物质炉渣以及生物质飞灰是焚烧所产生的炉渣和飞灰,具体来说,是生物质焚烧炉焚烧生物质物料所产生的炉渣和飞灰。目前现有技术中,生物质焚烧炉主要有两种形式,一种是循环流化床型焚烧炉,另一种是炉排炉型焚烧炉。

23.参见图1至图2,本实施方式的免烧砖制备方法包括如下步骤s1至s6。

24.s1,对于生物质炉渣的粒径,预先设定两个粒径数值,预先设定的两个粒径数值分别称为第一粒径值和第二粒径值,其中,第一粒径值小于第二粒径值。

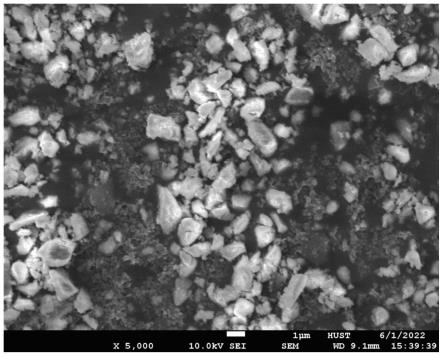

25.设定第一粒径值的意义在于,粒径小于第一粒径值的生物质炉渣,其可溶性盐的含量(%)远高于粒径大于第一粒径值的生物质炉渣。由于可溶性盐主要分布在0~5mm粒径的生物质炉渣颗粒中,并且,颗粒越细的生物质炉渣,其可溶性盐的含量就越高,尤其是0~1mm粒径的生物质炉渣,因此,所述第一粒径值的取值范围为0~5mm,优选取值范围为0~1mm。在本实施方式中,第一粒径值优选为0.85mm。

26.设定第二粒径值的意义在于,粒径过大的炉渣不利于用于免烧砖特性,因此需要将生物质炉渣的粒径控制在第二粒径值以内。

27.所述第二粒径值的取值范围为10~12mm。在本实施方式中,第二粒径值优选为

10mm。

28.s2,对生物质炉渣进行筛分破碎循环处理,将全部的生物质炉渣筛分成“细粒径生物质炉渣”和“粗粒径生物质炉渣”两种粒径的生物质炉渣;所述细粒径生物质炉渣的粒径小于预先设定的第一粒径值,所述粗粒径生物质炉渣的粒径介于第一粒径值与第二粒径值之间。

29.所述“对生物质炉渣进行筛分破碎循环处理”包括步骤s21至s24。

30.s21,采用专用的筛分装置对生物质炉渣进行一次筛分,筛分得到“粒径大于第二粒径值的生物质炉渣”以及“粒径小于第二粒径值的生物质炉渣”。

31.该次筛分称其为一级筛分,进行该一级筛分的筛分装置称其为一级筛分装置,该一级筛分装置为单层筛网装置,其只具有一层筛网,该一层筛网的筛网孔径为所述第二粒径值。

32.生物质炉渣经过一级筛分后,筛分通过的生物质炉渣即为“粒径小于第二粒径值的生物质炉渣”,而筛分未通过的生物质炉渣即为“粒径大于第二粒径值的生物质炉渣”。

33.筛分通过的“粒径小于第二粒径值的生物质炉渣”则作为“待续处理生物质炉渣”等待后续处理步骤。

34.在本实施方式中,所述一级筛分装置采用的是单层无轴滚筒筛,其筛网孔径为10mm。

35.s22,采用专用的破碎装置对粒径大于第二粒径值的生物质炉渣进行破碎处理,经过破碎处理的生物质炉渣也作为“待续处理生物质炉渣”等待后续处理步骤。

36.在本实施方式中,所述破碎装置采用的是双转子锤式细碎机,该双转子锤式细碎机能够对物料进行上下两级双级破碎。

37.此外,在对粒径大于第二粒径值的生物质炉渣进行破碎处理前,可对该生物质炉渣进行一次磁选处理,以去除铁屑、铁块等含铁类杂质。该次磁选处理称其为一级磁选处理。

38.s23,采用专用的筛分装置对所有待续处理生物质炉渣进行再一次筛分,筛分得到“粒径小于第一粒径值的生物质炉渣”、“粒径介于第一粒径值与第二粒径值之间的生物质炉渣”以及“粒径大于第二粒径值的生物质炉渣”。

39.所述“粒径小于第一粒径值的生物质炉渣”即为细粒径生物质炉渣,所述“粒径介于第一粒径值与第二粒径值之间的生物质炉渣”即为粗粒径生物质炉渣。

40.该次筛分称其为二级筛分,进行该二级筛分的筛分装置称其为二级筛分装置,该二级筛分装置为双层筛网装置,其具有两层筛网,其中,第一层筛网的筛网孔径为所述第二粒径值,第二层筛网的筛网孔径为所述第一粒径值。

41.生物质炉渣经过二级筛分后,同时通过第一层筛网和第二层筛网筛分的生物质炉渣即为“粒径小于第一粒径值的生物质炉渣”(细粒径生物质炉渣),通过第一层筛网筛分而未通过第二层筛网筛分的生物质炉渣即为“粒径介于第一粒径值与第二粒径值之间的生物质炉渣”(粗粒径生物质炉渣),未通过第一层筛网筛分的生物质炉渣即为“粒径大于第二粒径值的生物质炉渣”。

42.在本实施方式中,所述二级筛分装置采用的是双层直线振动筛,其外层筛网(即第一层筛网)的筛网孔径为10mm,内层筛网(即第二层筛网)的筛网孔径为0.85mm。

43.此外,在筛分得到粒径介于第一粒径值与第二粒径值之间的生物质炉渣后,可对该生物质炉渣进行一次磁选处理,以去除铁屑、铁块等含铁类杂质。该次磁选处理称其为二级磁选处理。

44.s24,对于二级筛分后得到的“粒径大于第二粒径值的生物质炉渣”,对其重复实施步骤s22至s23,直至将全部的生物质炉渣筛分成“粒径小于第一粒径值的细粒径生物质炉渣”和“粒径介于第一粒径值与第二粒径值之间的粗粒径生物质炉渣”。

45.s3,将筛分破碎循环处理后得到的“细粒径生物质炉渣和粗粒径生物质炉渣”与预先准备的“成品骨料、生物质飞灰和制砖添加料”按照预先设定的制砖料混合比例进行混合,此时得到的混合料称其为制砖混合料。

46.所述制砖混合料中,细粒径生物质炉渣、粗粒径生物质炉渣、成品骨料、生物质飞灰和制砖添加料按照(6~22):(12~35):(12~25):(16~40):(0~3)的制砖料混合比例来混合,优选的制砖料混合比例为18:22:18:41:1。需要说明的是,所述制砖料混合比例为质量比例。

47.需要说明的是,所述成品骨料是指经过一级破碎处理和二级破碎处理后的骨料。所述骨料可以是河砂、建筑垃圾、生石灰中的任意一种或任意多种的混合物,并且优选建筑垃圾和生石灰混合物料作为骨料,所述筑垃圾和生石灰混合物料中建筑垃圾与生石灰的配比优选为:1:(2~5)。

48.需要说明的是,所述制砖添加料为疏水性滑石粉、疏水性云母粉、硅藻页岩粉末、高岭土、硼酸、硫酸亚铁中的任意一种或任意多种的混合物。所述制砖添加料在制砖混合料中的掺入比例优选为1%。

49.s4,对制砖混合料进行搅拌消化处理,制砖混合料在经过搅拌消化处理后称其为成品制砖料。

50.所述“对制砖混合料进行搅拌消化处理”包括步骤s41至s43。

51.s41,采用专用的混料搅拌罐对所述制砖混合料进行加水混合搅拌,制砖混合料在经过加水混合搅拌后称其为第一搅拌料。这里所进行的搅拌称其为一级搅拌,这里所采用的混料搅拌罐称其为一级混料搅拌罐。

52.所述加水混合搅拌是指,对所述制砖混合料掺入一定比例的水后进行的搅拌。更具体地,在对制砖混合料进行加水混合搅拌时,所掺入的水为除盐水,所述除盐水相对于制砖混合料的掺入比例为,除盐水:制砖混合料=(0.06~0.09):1。

53.s42,采用专用的消化仓对所述第一搅拌料进行消化处理,第一搅拌料在经过消化处理后称其为第二搅拌料。所述消化处理的时间控制在3~5小时范围内。

54.s43,再次采用专用的混料搅拌罐对第二搅拌料进行搅拌,以使第二搅拌料混合均匀,第二搅拌料在经过再次搅拌后称其为第三搅拌料,该第三搅拌料则可作为成品制砖料。这里所进行的搅拌称其为二级搅拌,这里所采用的混料搅拌罐称其为二级混料搅拌罐。

55.s5,采用专用的砖坯成型机将所述成品制砖料压制成免烧砖坯。

56.本实施方式中所采用的砖坯成型机为液压砖坯成型机,其挤出压力为15~20mpa(兆帕),并且该砖坯成型机具备双面多次加压功能。

57.s6,对免烧砖坯进行养护处理,免烧砖坯在经过养护后就成为了成品免烧砖。

58.这里所述的“对免烧砖坯进行养护处理”包括步骤s61至s62。

59.s61,采用专用的蒸压釜对免烧砖坯进行6~8小时的蒸压养护处理。

60.所述蒸压釜采用卧式反应釜,其中用于蒸压养护处理的蒸汽由生物质电厂汽轮机机组中间级抽取。在对免烧砖坯进行蒸压养护处理时,将蒸压釜内的压力控制在1.2~1.5mpa(兆帕)范围内,将蒸压釜内的温度控制在190~200℃范围内。

61.s62,将经过蒸压养护处理的免烧砖坯放置在的自然环境中,对免烧砖坯进行28天的自然养护处理。

62.免烧砖坯在经过蒸压养护处理以及自然养护处理后即可作为成品免烧砖。

63.需要说明的是,在对免烧砖坯进行养护处理时,所采用的养护处理工艺和养护处理时间可依据实际需求来确定,而不限于本实施方式所采用的养护处理工艺和养护处理时间。

64.在本实施方式的免烧砖制备方法中,预先设定第一粒径值和第二粒径值,其中,第一粒径值在0~5mm的范围内取值,然后根据第一粒径值和第二粒径值来对生物质炉渣进行筛分破碎循环处理,使尽量多的生物质炉渣得到破碎处理,并将生物质炉渣筛分成细粒径生物质炉渣和粗粒径生物质炉渣,在后续的混料搅拌过程中,将较多的粗粒径生物质炉渣掺入制砖混合料中,将较少的细粒径生物质炉渣掺入制砖混合料中,由于细粒径生物质炉渣中可溶性盐的含量远高于粗粒径生物质炉渣中可溶性盐的含量,这样做就可以将制砖混合料中可溶性盐的含量控制在允许的范围内,避免过量的可溶性盐对最终成品免烧砖的强度造成影响,使得最后生产出的成品免烧砖能够具有足够的强度,达到国家相关标准对于免烧砖的强度要求。而“将较多的粗粒径生物质炉渣掺入制砖混合料中,将较少的细粒径生物质炉渣掺入制砖混合料中”这样的做法能够实现“在保证将制砖混合料中可溶性盐的含量控制在允许范围内的基础上,将尽可能多的生物质炉渣掺入到制砖混合料中”,从而大大提高了成品免烧砖中生物质灰渣的掺入量,减少了硅酸盐水泥等胶凝材料的掺入量,进而有效降低了免烧砖的生产成本,同时也减少了免烧砖的泛碱、强度变低等质量问题,相对于水洗工艺而言,也不会产生含盐废水,无须进行污水处理。

65.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。