1.本发明属于固体电解质制备领域,更具体地,涉及一种陶瓷固体电解质及其制备方法以及锂离子电池。

背景技术:

2.传统的储能设备包括铅酸电池、镍镉电池、镍氢电池等。这些电池要么能量密度较低,要么存在着记忆效应。目前最常用的二次电池为锂离子电池,它因为具有高能量密度、无记忆效应、循环性能好、成本低等特点,广泛应用于手机、电脑、新能源汽车、医疗器械等设备中。

3.尽管如此,锂离子电池也面临着一些挑战。为了获得宽的电化学窗口,目前的锂离子电池广泛使用的是有机系液体电解液,这使得它存在着起火、爆炸的风险。并且目前的锂离子电池的能量密度快要到达极限,如果想要继续提高,目前普遍的思路是将负极的石墨换成能量密度更高的锂金属负极。但锂金属不能与液体电解质搭配,否则容易产生锂枝晶,从而刺破隔膜造成短路。

4.固体电解质的出现有望解决上述这些问题。固体电解质的化学性能稳定,不易发生爆炸,从根源上解决了漏液的问题。并且由于它是固体,可以有效地抑制锂枝晶的形成。

5.目前研究的比较多的固体电解质主要有氧化物固体电解质、硫化物固体电解质、聚合物固体电解质等。石榴石型氧化物固体电解质li7la3zr2o

12

(llzo)具有较高的离子电导率,因此备受关注。目前制备llzo的方法主要有高温固相法和溶胶凝胶法。高温固相法的工艺简单,易于大规模的生产。但这种方法烧结出来的陶瓷片致密度较低,颗粒较粗,从而影响其离子电导率。

技术实现要素:

6.针对现有技术的以上缺陷或改进需求,本发明提供了一种陶瓷固体电解质及其制备方法以及锂离子电池,其目的在于,提高陶瓷固体电解质的致密度和离子电导率,且制备方法简单易行,适合大规模的工业化生产。

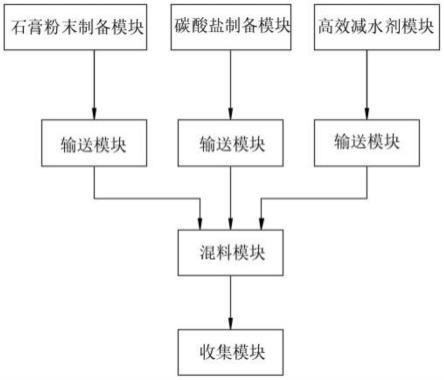

7.为实现上述目的,按照本发明的第一方面,提出了一种陶瓷固体电解质的制备方法,包括如下步骤:

8.s1、将碳酸锂、氧化镧、氧化锆和氧化钽原料粉末以预定比例混合;

9.s2、对混合后的粉末进行第一次热处理使其初步成相;

10.s3、对初步成相的粉末进行干法球磨;

11.s4、对干法球磨后的粉末进行第二次热处理使其完全成相;

12.s5、对完全成相的粉末进行湿法球磨,得到前驱体粉末;

13.s6、将前驱体粉末进行高温烧结,得到陶瓷固体电解质。

14.作为进一步优选的,每次进行热处理时,热处理温度为850℃~1050℃,时间为10h~15h。

15.作为进一步优选的,第一次热处理温度为850℃~900℃,第二次热处理温度为900℃~1050℃。

16.作为进一步优选的,每次进行热处理时,升温速率为2~8℃/min。

17.作为进一步优选的,陶瓷固体电解质的化学通式为li

7-x

la3zr

2-x

ta

xo12

,且0《x≤0.6,根据化学通式中比例,将碳酸锂、氧化镧、氧化锆和氧化钽进行混料,并加入过量20%~30%的碳酸锂。

18.作为进一步优选的,化学通式中x为0.25≤x≤0.5。

19.作为进一步优选的,步骤s3中干法球磨时间,以及步骤s5中湿法球磨时间均为10 h~15h。

20.作为进一步优选的,步骤s6中,先将前驱体粉末用研钵分散,并进行压片,将获得的固体圆片两端盖上盖板进行高温烧结;具体的,压片的压力为180~400mpa,烧结的工艺为先将温度升温至500℃~700℃,升温速率为2~6℃/min;接着升温至900℃~1100℃,升温速率为1~5℃/min;接着升温至1000℃~1200℃,升温速率为0.5~2℃/min。

21.按照本发明的第二方面,提供了一种陶瓷固体电解质,其采用上述制备方法制备而成。

22.按照本发明的第三方面,提供了一种锂离子电池,其包括上述陶瓷固体电解质。

23.总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

24.1、制备陶瓷固体电解质采用的原料容易吸收空气中的水和二氧化碳,尤其氧化镧,如果直接将原料进行球磨混料,容易出现结块的现象,导致混料不均匀;本发明在初步混料后,先进行一次热处理,去除掉原料中的水分和二氧化碳,缓解了原料直接进行干法球磨混料时出现的结块问题,同时使粉末初步成相。同时在两次热处理之后加入了湿法球磨的工艺,可以将热处理时长大的晶粒破碎,得到粒径更小的纳米级颗粒,使得最后烧结出来的陶瓷片致密度较高,其离子电导率也较高。

25.2、热处理时,温度越高,成相的效果越好,但形成的颗粒也越大,据此确定了热处理温度。进一步的,llzo立方相转变温度在900℃以上,而ta的掺杂可以起到稳定立方相的效果,因此热处理温度适当降低也可形成立方相,故将第一次热处理温度优选为850~900℃,使其初步成相即可;第二次热处理温度为900~1050℃,可以在保持颗粒细小的同时使其完全成相。

26.3、本发明确定了ta的掺杂量,以在降低成相温度的同时,避免影响电解质稳定性;并在制备时加入过量的碳酸锂,以弥补高温下的锂挥发,制备得到高电导率的陶瓷固体电解质。

27.4、采用本发明方法制备的llzto陶瓷片在室温下的本征电导率可达6.17

×

10-4

s/cm,总的电导率可达2.23

×

10-4

s/cm,与其他石榴石型固体电解质相比有了很大提高。

附图说明

28.图1为本发明实施例1第一次热处理后陶瓷粉的xrd图谱;

29.图2为本发明实施例1第二次热处理为900℃的陶瓷粉的xrd图谱;

30.图3为本发明实施例1第二次热处理为900℃的陶瓷粉的sem图;

31.图4为本发明实施例2第二次热处理温度为1050℃的陶瓷粉的xrd图谱;

32.图5为本发明实施例2第二次热处理温度为1050℃的陶瓷粉的sem图;

33.图6为本发明实施例3将第二次热处理后得到的陶瓷粉直接烧结得到的陶瓷片的电化学阻抗图;

34.图7为本发明实施例4所得陶瓷片的电化学阻抗图;

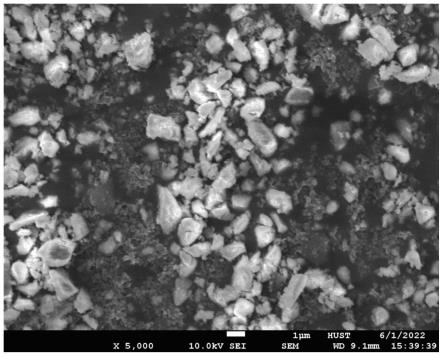

35.图8为本发明实施例4湿法球磨之后陶瓷粉的sem照片。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

37.本发明实施例提供的一种陶瓷固体电解质的制备方法,该陶瓷固体电解质的化学通式为li

7-x

la3zr

2-x

ta

xo12

,且0《x≤0.6,进一步优选为0.25≤x≤0.5。通过ta的掺杂能够起到稳定llzo立方相的作用,降低成相温度。

38.制备方法包括如下步骤:

39.s1、将碳酸锂、氧化镧、氧化锆、氧化钽以化学计量比称量,装入离心管中,另外加入过量20%~30%(优选为25%)的碳酸锂以弥补高温下的锂挥发,并且加入锆珠,使用混匀仪进行混料。通过混匀仪对原料进行初步的混料,可以减小混料时间,简化工艺,缩短了制备周期。

40.s2、将s1中获得的粉末倒入烧舟中进行热处理使其初步成相,并去除掉原料中的水分和二氧化碳,防止后续球磨时结块。

41.s3、将s2中得到的粉末用研钵碾碎,再加入球磨罐中并加入锆珠,进行干法球磨,可将长大的颗粒破碎,同时将原料完全混匀。

42.s4、将s3中获得的粉末再次倒入烧舟中进行热处理使其完全成相。

43.s5、将s4中获得的粉末再次加入球磨罐中,并且加入异丙醇作为溶剂进行湿法球磨,可以进一步降低粒径,获得粒径均匀且振实密度极高的纳米陶瓷颗粒。

44.s6、将s5中获得的前驱体粉末再次用研钵分散,并进行压片,将获得的固体圆片两端盖上氧化铝盖板进行高温烧结。

45.优选的,由于llzo立方相转变温度在900℃以上,而ta的掺杂可以起到稳定立方相的效果,热处理温度适当降低也可形成立方相;故步骤s2中热处理为将粉末在850~1050℃下烘烤10~15h;步骤s4中热处理温度为850~1050℃。

46.进一步优选的,步骤s2热处理温度为850℃~900℃,步骤s4热处理温度为900℃~1050℃。

47.优选的,步骤s3中球磨时间为10~15h,步骤s5的湿法球磨时间为10~15h。

48.优选的,步骤s2和s4中热处理的升温速率为2~8℃/min。

49.优选的,步骤s6中压片的压力为180~400mpa,烧结的工艺为将温度升温至500~700℃,升温速率为2~6℃/min;接着升温至900~1100℃,升温速率为1~5℃/min;接着升温至1000~1200℃,升温速率为0.5~2℃/min。

50.以下为具体实施例:

51.实施例1

52.本实施例制备化学式li

6.5

la3zr

1.5

ta

0.5o12

的石榴石型固体电解质,其制备方法为:

53.s1:将碳酸锂、氧化镧、氧化锆、氧化钽以li

6.5

la3zr

1.5

ta

0.5o12

化学计量比称量,装入离心管中,另外加入过量25%的碳酸锂以弥补高温下的锂挥发,并且加入锆珠,使用混匀仪进行混料。

54.s2:将s1中获得的粉末倒入烧舟中,升温至900℃,并在该温度下保温12h,该热处理中升温速率为5℃/min。

55.s3:将s2中得到的粉末用研钵碾碎,再加入球磨罐中,并加入锆珠,进行干法球磨。

56.s4:将s3中获得的粉末再次倒入烧舟中,升温至900℃,并在该温度下保温12h,该热处理中升温速率为5℃/min。

57.从图1可以看出,经过第一次热处理以后,陶瓷粉基本形成了立方相的结构;其中的一些峰出现了劈裂的情况,这说明立方相转变还不完全,陶瓷粉中仍然还存在着四方相。另外从图谱中也观察到了la2zr2o7的杂相,这主要是由于混料没有混合均匀。

58.从图2和图3可以看出,经过第二次热处理之后,陶瓷粉已全部形成立方相的结构,衍射峰尖锐,与标准图谱符合得很好。通过球磨、再次热处理的方式,消除了之前出现的la2zr2o7杂相。

59.实施例2

60.本实施例制备化学式li

6.5

la3zr

1.5

ta

0.5o12

的石榴石型固体电解质,其制备方法为:

61.s1:将碳酸锂、氧化镧、氧化锆、氧化钽以li

6.5

la3zr

1.5

ta

0.5o12

化学计量比称量,装入离心管中,另外加入过量25%的碳酸锂以弥补高温下的锂挥发,并且加入锆珠,使用混匀仪进行混料。

62.s2:将s1中获得的粉末倒入烧舟中,升温至900℃,并在该温度下保温12h,该热处理中升温速率为5℃/min。

63.s3:将s2中得到的粉末用研钵碾碎,再加入球磨罐中,并加入锆珠,进行干法球磨。

64.s4:将s3中获得的粉末再次倒入烧舟中,升温至1050℃,并在该温度下保温12h,该热处理中升温速率为5℃/min。

65.相比实施例1,实施例2中第二次热处理改变为1050℃。参见图4的xrd图谱,在该温度下,陶瓷粉完全成相,并且没有出现杂相。

66.将图3和图5进行对比,可以发现,第二次热处理温度为1050℃的陶瓷粉颗粒较第二次热处理温度为900℃的陶瓷粉颗粒要大,并且颗粒大小不一,这是由于热处理温度高,使得颗粒长大。

67.实施例3

68.本实施例制备化学式li

6.5

la3zr

1.5

ta

0.5o12

的石榴石型固体电解质,其制备方法为:

69.s1:将碳酸锂、氧化镧、氧化锆、氧化钽以li

6.5

la3zr

1.5

ta

0.5o12

化学计量比称量,装入离心管中,并且加入锆珠,使用混匀仪进行混料。

70.s2:将s1中获得的粉末倒入烧舟中,升温至900℃,并在该温度下保温12h,该热处理中升温速率为5℃/min。

71.s3:将s2中得到的粉末用研钵碾碎,再加入球磨罐中加入锆珠,进行干法球磨。

72.s4:将s3中获得的粉末再次倒入烧舟中,升温至900℃,并在该温度下保温12h,该热处理中升温速率为5℃/min。

73.s5:将s4中获得的前驱体粉末再次用研钵分散,并进行压片。将获得的固体圆片两端盖上氧化铝盖板,在1150℃下烧结2h,得到陶瓷固体电解质,烧结的升温速率为1℃/min。

74.将烧结好的陶瓷固体电解质两面用400目、600目、800目、1000目、1200目的金相砂纸打磨光滑,用真空离子导电镀金设备在陶瓷片体两面溅射金电极,用两电极交流阻抗法测定其离子电导率,频率测量区间为3mhz~0.1hz。通过电化学阻抗测试出电化学阻抗谱,如图6所示,将阻抗谱拟合后得到本实施例方法制备得到的掺杂型固体陶瓷片体的电化学性能参数。通过得到的电化学性能参数和公式,计算得到该掺杂型固体陶瓷电解质薄片在室温29.8℃下本征电导率为4.72

×

10-4

s/cm,总的离子电导率为2.12

×

10-4

s/cm。

75.实施例4

76.本实施例制备化学式li

6.5

la3zr

1.5

ta

0.5o12

的石榴石型固体电解质,其制备方法为:

77.s1:将碳酸锂、氧化镧、氧化锆、氧化钽以li

6.5

la3zr

1.5

ta

0.5o12

化学计量比称量,装入离心管中,并且加入锆珠,使用混匀仪进行混料。

78.s2:将s1中获得的粉末倒入烧舟中,升温至900℃,并在该温度下保温12h,该热处理中升温速率为5℃/min。

79.s3:将s2中得到的粉末用研钵碾碎,再加入球磨罐中加入锆珠,进行干法球磨。

80.s4:将s3中获得的粉末再次倒入烧舟中,升温至900℃,并在该温度下保温12h,该热处理中升温速率为5℃/min。

81.s5:将s4中获得的粉末再次加入球磨罐中,并且加入异丙醇作为溶剂进行湿法球磨。

82.s6:将s5中获得的前驱体粉末再次用研钵分散,并进行压片。将获得的固体圆片两端盖上氧化铝盖板,在1150℃下烧结2h,得到陶瓷固体电解质,烧结的升温速率为1℃/min。

83.所得陶瓷片的电化学阻抗谱如图7所示,通过与实施例3相同的计算方法得到,该掺杂型固体陶瓷电解质薄片在室温29.8℃下本征电导率为6.17

×

10-4

s/cm,总的离子电导率为2.23

×

10-4

s/cm。

84.实施例4在实施例3第二次热处理的基础上,加入了一次湿法球磨的工艺。经过湿法球磨之后,陶瓷粉颗粒明显减小,如图8所示,粒径在几百纳米至1微米左右,粒径分布均匀,使得其离子电导率得到了提升。

85.实施例5

86.本实施例制备化学式li

6.5

la3zr

1.5

ta

0.5o12

的石榴石型固体电解质,其制备方法为:

87.s1:将碳酸锂、氧化镧、氧化锆、氧化钽以li

6.5

la3zr

1.5

ta

0.5o12

化学计量比称量,装入离心管中,另外加入过量25%的碳酸锂以弥补高温下的锂挥发,并且加入锆珠,使用混匀仪进行混料。

88.s2:将s1中获得的粉末倒入烧舟中,升温至850℃,并在该温度下保温12h,该热处理中升温速率为5℃/min。

89.s3:将s2中得到的粉末用研钵碾碎,再加入球磨罐中,并加入锆珠,进行干法球磨。

90.s4:将s3中获得的粉末再次倒入烧舟中,升温至900℃,并在该温度下保温12h,该热处理中升温速率为5℃/min。

91.s5:将s4中获得的粉末再次加入球磨罐中,并且加入异丙醇作为溶剂进行湿法球磨。

92.s6:将s5中获得的前驱体粉末再次用研钵分散,并进行压片。将获得的固体圆片两端盖上氧化铝盖板,在1150℃下烧结2h,得到陶瓷固体电解质,烧结的升温速率为1℃/min。

93.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。