1.本发明涉及高速轧辊轧制技术领域,具体为一种应用高速钢辊热凸度补偿改善板形的方法。

背景技术:

2.传统的热轧产线f5-7机架均使用无限冷硬铸铁轧辊,为提升带钢质量及节约辊耗,各热轧产线均尝试使用更高硬度的高速钢轧辊来寻求突破,而高速钢轧辊轧制稳定性差,易出现板形不良、轧破粘钢等事故,使f5-7高速钢轧辊使用无法取得突破性进展。为突破高速钢辊轧制板形不良、轧破粘钢事故,对热轧通过对精轧f5-7高速钢轧辊热凸度研究,通过应用高速钢辊热凸度温度模型补偿工艺,对轧辊热凸度补偿,改善带钢板形不良导致轧破甩尾事故。

技术实现要素:

3.(一)解决的技术问题针对现有技术的不足,本发明提供了一种应用高速钢辊热凸度补偿改善板形的方法,解决了上述背景技术中所存在的问题。

4.(二)技术方案为实现上述目的,本发明提供如下技术方案:一种应用高速钢辊热凸度补偿改善板形的方法,包括以下步骤:s1、在轧辊稳定轧制后,确保轧辊中心温度至少>50℃,最后一块带钢尾部抛钢后,第一时间关闭冷却水;s2、测量实际高速钢轧辊下机辊温,为保证测量温度的精准性,保证轧辊温度充分回热后,再测实际轧辊辊温;s3、建立轧辊辊温预测模型,预测轧辊温度,并与实际温度相比较;s4、如果实际测量的温度曲线与计算出来的温度出现偏差,通过水冷系数对轧辊辊温进行调整,使预测辊温与实测辊温相适应,从而保证热凸度与实际轧制热凸度相适应;s5、模型预测的辊温准确时,模型会根据辊温对应的热凸度,自动调整弯辊力使板形得到补偿,改善板形,防止轧破甩尾粘钢。

5.(三)有益效果本发明提供了一种应用高速钢辊热凸度补偿改善板形的方法,具备以下有益效果:本发明通过探索高速轧辊热凸度规律,形成温度预测曲线,建立正确的水冷系数工艺参数,来补偿热凸度带来的板形问题。改善了传统热轧产线f5-7高速钢轧辊因板形不良轧破粘钢无法正常上机使用的难题。

附图说明

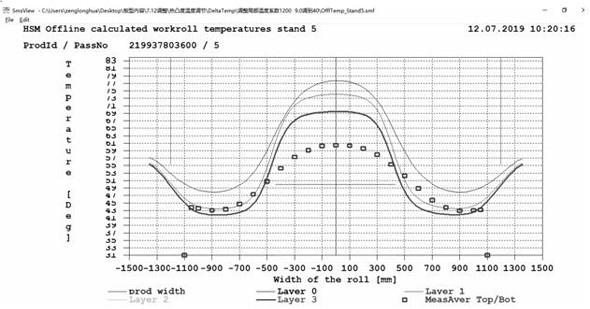

6.图1为计算辊温的模拟计算曲线图;图2为实测辊温与计算辊温的比较图;图3-4为水冷系数设定在12000-20000之间的部分模拟计算图;图5为水冷系数变化对应轧辊中心温度变化示意图。

具体实施方式

7.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

8.本发明提供一种技术方案:一种应用高速钢辊热凸度补偿改善板形的方法,包括以下步骤:

①

、测量方法:实测轧辊辊温可以用测温笔进行测量,测量条件为:要在轧辊稳定轧制30块带钢后换辊,轧辊中心温度至少>50℃,最后1块带钢尾部抛钢后第一时间关闭冷却水。

9.测量实际f5高速钢轧辊下机辊温,上下辊100mm测量一个点。为保证测量温度的精准性,至少需要10min的空气冷却时间,对于完整的热凸度优化至少需要10次轧辊辊身温度测量。

10.②

、计算辊温:计算出的辊温曲线可以离线模,例如,对应线条为lay3,对应曲线就显示了对应计算温度曲线,模型计算的曲线如图1所示。

11.③

、实测辊温与计算辊温比较:将实测辊温描点连线,与模型计算辊温进行比较,如图2所示。

12.④

、辊温调整(1)、轧辊温度调整:水冷系数主要用于轧辊温度的调整,如需增加模型计算温度值,则降低水冷系数参数值。

13.(2)、具体模拟数据指导:热凸度水冷系数参数与实际计算热凸度之间关系,可以通过模拟计算,可以的得出参数变化对应轧辊温度变化,模拟计算参数与实际辊温关系如下:通过离线系数模拟,说冷系数设定在12000-20000之间,部分模拟计算如图3-4所示。

14.通过系数模拟统计,水冷系数参数主要影响轧辊中心温度,水冷系数每增加1000(调整范围:12000-20000),轧辊中心温度下降约2.5℃,如表1、图5所示,通过此系数的调整,保证计算温度与实测轧辊中心温度相适应。表1水冷系数“0”温度“300-500”温度“700-900”温度“900-1300”温度120008376-4535-3434-44130007373-4435-3434-43140007570-4435-3434-42

150007267-4435-3434-42160007065-4435-3434-42170006863-4335-3434-42180006662-4235-3434-42190006460-4235-3434-42200006258-4035-3434-42

15.通过此种热凸度工艺方法,当调整热凸度值水冷系数为13200-15200,轧辊预测辊温与现场实际吻合,热凸度计算值与实际值相适应,弯辊调节正常,现场实际轧制情况稳定。

16.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

17.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种应用高速钢辊热凸度补偿改善板形的方法,其特征在于,包括以下步骤:s1、在轧辊稳定轧制后,确保轧辊中心温度至少>50℃,最后一块带钢尾部抛钢后,第一时间关闭冷却水;s2、测量实际高速钢轧辊下机辊温,为保证测量温度的精准性,保证轧辊温度充分回热后,再测实际轧辊辊温;s3、建立轧辊辊温预测模型,预测轧辊温度,并与实际温度相比较;s4、如果实际测量的温度曲线与计算出来的温度出现偏差,通过水冷系数调整;s5、模型预测的辊温准确时,模型会根据辊温对应的热凸度,自动调整弯辊力使板形得到补偿,改善板形,防止轧破甩尾粘钢。

技术总结

本发明涉及高速轧辊轧制技术领域,且公开了一种应用高速钢辊热凸度补偿改善板形的方法,包括以下步骤:S1、在轧辊稳定轧制后,确保轧辊中心温度至少>50℃,最后一块带钢尾部抛钢后,第一时间关闭冷却水;S2、测量实际高速钢轧辊下机辊温,为保证测量温度的精准性,保证轧辊温度充分回热后,再测实际轧辊辊温;S3、建立轧辊辊温预测模型,预测轧辊温度,并与实际温度相比较。本发明通过探索高速轧辊热凸度规律,形成温度预测曲线,建立正确的水冷系数工艺参数,来补偿热凸度带来的板形问题。改善了传统热轧产线F5-7高速钢轧辊因板形不良轧破粘钢无法正常上机使用的难题。粘钢无法正常上机使用的难题。粘钢无法正常上机使用的难题。

技术研发人员:曾龙华 吴真权 喻圣男 庞慧玲 刘亚会

受保护的技术使用者:宝钢湛江钢铁有限公司

技术研发日:2022.09.14

技术公布日:2022/11/29

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。