1.本技术涉及焊接装置的领域,尤其是涉及一种高精度铝单板焊接装置。

背景技术:

2.铝单板焊接装置是对铝单板进行焊接的装置。

3.铝单板焊接装置在实际使用时,操作人员通常将两块需要焊接的铝单板放置在焊机上,再使用焊接头对铝单板进行焊接。

4.针对上述中的相关技术,发明人发现在实际使用时,两块铝单板在焊接的过程中,焊缝处易出现不平整处,直接在焊缝处进行焊接时,易导致焊接的质量下降,从而导致此设备生产的产品质量的下降。

技术实现要素:

5.为了提高设备的焊接精度,本技术提供一种高精度铝单板焊接装置。

6.本技术提供的一种高精度铝单板焊接装置,采用如下的技术方案:

7.一种高精度铝单板焊接装置,包括焊机本体,所述焊机本体包括支架和操作台,所述操作台设置在支架上,所述操作台上设有用于放置工件的承托座,所述承托座上设有用于固定工件的夹持组件,所述操作台上沿操作台的长边方向滑动连接有焊接组件和打磨组件。

8.通过采用上述技术方案,当需要对工件进行焊接时,操作人员将工件放置在承托座上,再使用夹持组件对工件进行夹持,再启动打磨组件对工件的焊缝进行打磨,以减少焊缝处的毛刺,打磨完成后,操作人员启动焊接组件,为工件进行焊接,使得工件的焊接较为平整,从而提高了焊接装置的焊接精度,进而使得此设备加工出的工件的质量提升。

9.优选的,所述打磨组件包括移动座和打磨架,所述移动座相对设置在操作台上,所述移动座沿操作台的长边方向滑动连接在操作台上,所述移动座通过第一驱动组件驱动;

10.所述承托座的中轴线上设有用于确定工件焊缝位置的定位件,所述打磨架沿竖直方向滑动连接在相对的移动座之间,所述打磨架通过第二驱动组件驱动,所述打磨架设置在承托座上方,所述打磨架靠近承托座的一侧设有打磨头,所述打磨头设置在定位件正上方。

11.通过采用上述技术方案,当需要对工件的焊缝进行打磨时,操作人员将工件放置在承托座上并使用夹持组件对工件进行夹持,再使用定位件对焊缝的位置进行确定,再使用第二驱动组件使打磨头靠近工件的焊缝,当打磨头与工件相抵触时,操作人员启动第一驱动组件,使得打磨头对工件的焊缝处进行打磨,为焊缝的打磨提供了便利,使得工件的焊缝处较为平整,从而提高了焊接的精准度,进而使得此设备加工的产品的质量提高。

12.优选的,所述打磨头靠近承托座的一端开设有让位槽,所述让位槽中滑动连接有打磨薄片,所述打磨薄片与让位槽之间设有弹簧。

13.通过采用上述技术方案,当打磨头靠近工件的焊缝时,在弹簧的作用下,打磨薄片

始终与工件的焊缝相抵触,为工件的焊缝进行打磨,使打磨薄片磨损时打磨薄片不易对工件焊缝的打磨产生影响。

14.优选的,所述承托座中开设有空腔,所述定位件设置在空腔中,所述定位件包括定位薄板和第一驱动气缸,所述第一驱动气缸设置在空腔内且第一驱动气缸的输出端沿竖直方向移动,所述定位薄板设置在第一驱动气缸的输出端上,所述承托座上沿承托座的中轴线开设有让位孔,所述让位孔与空腔相连通,所述定位薄板穿设在让位孔中并延伸出承托座,所述打磨头设置在定位薄板的正上方。

15.通过采用上述技术方案,当需要对焊缝进行定位时,操作人员启动第一驱动气缸,使得定位薄板部分伸出承托座,再将需要焊接的工件放置在定位薄板的两侧,再使用夹持组件对工件进行固定,完成固定后,第一驱动气缸启动带动定位薄板缩入空腔内,再使用打磨组件对工件的焊缝处进行打磨,为工件焊缝的定位提供了便利。

16.优选的,所述焊接组件包括焊接座和焊接柱,所述焊接座沿操作台的长边方向滑动连接在操作台上,所述焊接座通过第三驱动组件驱动,所述焊接柱滑动连接在焊接座靠近承托座的一侧,所述焊接柱靠近承托座的一侧设有焊接头,所述焊接头设置在定位薄板的正上方,所述焊接柱中设有用于控制焊接柱移动的调节组件。

17.通过采用上述技术方案,当需要对工件进行焊接时,操作人员使用调节组件调节焊接头与工件焊缝的位置,当焊接头与工件的焊缝相对时,操作人员启动焊接头,同时启动第三驱动组件使得焊接头对工件的焊缝处进行焊接,为工件的焊接提供了便利,同时方便对焊接头与工件焊缝之间的距离进行确定。

18.优选的,所述焊接座靠近承托座的一侧沿竖直方向开设有第一移动槽,所述焊接柱滑动连接在第一移动槽中,所述焊接座中沿竖直方向开设有调节槽,所述调节槽与第一移动槽相连通;

19.所述调节组件包括调节柱和调节盘,所述调节柱螺纹连接在调节槽中,所述调节柱延伸至第一移动槽中,所述调节盘设置在调节柱位于第一移动槽的一端,所述焊接柱上开设第一控制槽,所述调节柱51设置在第一控制槽中并与第一控制槽的内壁转动连接,所述焊接柱中开设有第二控制槽,所述第二控制槽与第一控制槽相连通,所述调节盘设置在第二控制槽中并与第二控制槽的内壁转动连接。

20.通过采用上述技术方案,当需要对焊接头与工件焊缝的距离进行调节时,操作人员转动调节柱,调节柱转动带动调节盘转动,调节盘在第二控制槽中转动并带动焊接柱朝向工件的位置移动,焊接柱移动带动焊接头移动,当焊接头与工件的焊缝接触时,完成焊接头与工件焊缝距离的确定,从而方便操作人员对焊接头和工件焊缝之间距离的调节。

21.优选的,所述夹持组件包括相对设置的夹持板,所述承托座上沿垂直于承托座的长边方向开设于滑槽,所述夹持板滑动连接滑槽中,所述空腔中设有第二驱动气缸,所述第二驱动气缸沿承托座的中轴线对称设置在空腔内,所述滑槽与空腔相连通,所述夹持板延伸至空腔中并与第二驱动气缸的输出端一一对应连接。

22.通过采用上述技术方案,当对需要焊接的工件进行固定时,操作人员将工件放置在承托座上,在启动第二气缸,第二气缸的输出端朝向定位薄板移动,使得夹持板朝向定位薄板移动,当工件与定位薄板相抵紧时,完成工件的固定,此时再对工件的焊缝处进行打磨,为工件的固定提供了便利,使得工件在打磨和焊接的过程中不易发生偏移。

23.优选的,所述第一驱动组件包括第一驱动电机和第一驱动齿轮,所述操作台上设有齿条,所述移动座靠近操作台的一侧对应齿条开设有第一驱动槽,所述第一驱动电机设置在移动座远离承托座的一侧,所述第一驱动电机的转轴沿伸至第一驱动槽中,所述第一驱动齿轮同轴设置在第一驱动电机转轴位于第一驱动槽的一端,所述第一驱动齿轮与齿条相啮合。

24.通过采用上述技术方案,当需要对工件进行打磨时,操作人员启动驱动电机,驱动电机转动带动驱动齿轮转动,驱动齿轮转动带动移动座移动,方便对工件的焊缝处进行打磨;打磨完成后,操作人员再启动焊接座上的驱动电机,使得焊接座移动,为工件进行焊接,为工件的焊接提供了便利。

25.优选的,所述第三驱动组件包括第二驱动电机和第二驱动齿轮,所述第二驱动电机设置在焊接座远离承托座的一侧,所述焊接座对应齿条开设有第二驱动槽,所述第二驱动电机的转轴延伸至第二驱动槽中,所述第二驱动齿轮同轴固定在第二驱动电机的转轴位于第二驱动槽内的一端,所述第二驱动齿轮与齿条相啮合。

26.通过采用上述技术方案,当需要对焊接座移动时,操作人员启动第二驱动电机,第二驱动电机转动带动第二驱动齿轮转动,第二驱动齿轮转动带动焊接座沿齿条的反向移动,为焊接座的移动提供了便利,同时为工件的焊机提供了便利。

27.优选的,所述移动座靠近承托座的一侧开设有第二移动槽,所述打磨架滑动连接在第二移动槽中,所述移动座中开设有让位腔,所述第二移动槽与让位腔相连通;

28.所述第二驱动组件包括第三驱动气缸,所述第三驱动气缸设置在让位腔中,所述第三驱动气缸的输出端沿竖直方向移动,所述打磨架延伸至让位腔中并与第三驱动气缸的输出端相连接。

29.通过采用上述技术方案,当需要对打磨架进行移动时,操作人员启动第三驱动气缸,第三驱动气缸的输出端朝向承托座移动并带动打磨架朝向承托座移动,当打磨薄片与工件的焊缝相抵触时,完成打磨架的移动,为打磨架的移动提供了便利。

30.综上所述,本技术包括以下至少一种有益技术效果:

31.通过设置打磨组件,在此设备对工件进行焊接前,操作人员使用打磨组件对工件的焊缝处进行打磨,使得焊缝处较为平整,从而使得后续对工件进行焊接时,焊缝处不易产生凹凸不平的焊接痕,从而使得此设备加工的产品质量提高;

32.通过设置设置弹簧,使得打磨薄片始终与工件的焊缝相抵触,降低了打磨薄片磨损时对焊缝处打磨效果降低的可能性;

33.通过设置定位件,方便对工件的焊缝进行定位,从而方便对焊缝处进行打磨和焊接。

附图说明

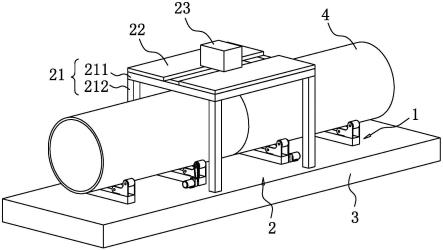

34.图1是本技术实施例的整体结构示意图;

35.图2是本技术实施例用于体现定位件和夹持组件位置关系的结构示意图;

36.图3是图2中a部的放大结构示意图;

37.图4是用于体现打磨组件与承托座位置关系的结构示意图;

38.图5是用于体现焊接组件与承托座位置关系的结构示意图。

39.附图标记说明:1、焊机本体;11、支架;12、操作台;121、承托座;122、齿条;123、导轨;13、工件;14、空腔;141、第二驱动气缸;15、让位孔;16、滑槽;2、夹持组件;21、夹持板;3、焊接组件;311、焊接座;312、焊接柱;313、焊接头;32、第一移动槽;33、调节槽;34、第一控制槽;35、第二控制槽;4、打磨组件;41、移动座;411、第一驱动槽;42、打磨架;421、打磨头;422、让位槽;423、打磨薄片;424、弹簧;43、第一驱动组件;431、第一驱动电机;432、第一驱动齿轮;44、定位件;441、定位薄板;442、第一驱动气缸;45、第二驱动组件;5、调节组件;51、调节柱;52、调节盘;6、第三驱动组件;61、第二驱动电机;62、第二驱动齿轮;63、第二驱动槽;7、第二移动槽;71、让位腔;72、第三驱动气缸。

具体实施方式

40.以下结合附图1-5对本技术作进一步详细说明。

41.本技术实施例公开一种高精度铝单板焊接装置。参照图1,一种高精度铝单板焊接装置,包括焊机本体1,焊接本体包括支架11和操作台12,操作台12固定在支架11上,操作台12上固定有用于放置工件13的承托座121,承托座121上设有用于固定工件13的夹持组件2,且操作台12上沿操作台12的长边方向滑动连接有打磨组件4和焊接组件3,当需要对工件13进行焊接时,操作人员将工件13放置在承托座121上,再使用夹持组件2对其进行固定,再使用打磨组件4对工件13的焊缝处进行打磨,打磨完成后再使用焊接组件3对工件13的焊缝处进行焊接,打磨组件4使得工件13的焊缝处较为平整,从而方便此设备对工件13进行焊机,使得此设备的焊机精度提高。

42.参照图2和图3,承托座121中开设有空腔14,空腔14内设有用于确定工件13焊缝位置的定位件44,定位件44包括定位薄板441和第一驱动气缸442,定位薄板441设置在第一驱动气缸442的输出端,且第一驱动气缸442的输出端沿竖直方向移动,在本实施例中,定位薄板441的厚度为0.1mm,且沿垂直于地面的方向为竖直方向。承托座121沿其中轴线开设有让位孔15,让位孔15与空腔14相连通,且定位薄板441顶部与让位孔15的顶部相齐平,且定位薄板441设置在夹持组件之间。

43.当需要对工件13的焊缝进行确定时,操作人员将需要焊接的工件13放置在承托座121上,此时启动第一驱动气缸442,使得定位薄板441延伸出承托座121,此时夹持组件2启动,将需要焊接的工件13进行固定,使得工件13与定位薄板441相抵触,方便对工件13的焊缝进行确定,焊缝确定后,方便此设备先使用打磨组件4对焊缝进行打磨,再使用焊接组件3对焊缝进行焊接,从而使得此设备焊接的工件13的焊接处较为平整,进而提高了加工后产品的质量。

44.参照图2和图3,夹持组件2包括夹持板21,承托座121上沿垂直于操作台12的长边方向开设有滑槽16,夹持板21相对设置在承托座121上并滑动连接在滑槽16中,在本实施例中滑槽16为燕尾形滑槽16,夹持板21位于滑槽16中的为燕尾形滑块,使得夹持板21不易与滑槽16分离。

45.空腔14中相对设置有第二驱动气缸141,滑槽16与空腔14相连通,夹持板21延伸至空腔14中并与第二驱动气缸141的输出端相固定,且第二驱动气缸141设置在第一驱动气缸442的两侧,当需要对工件13进行固定时,操作人员启动第二驱动气缸141,第二驱动气缸141带动夹持板21朝向定位薄板441移动,夹持板21带动工件13朝向定位薄板441移动,当工

件13与定位薄板441相抵触时,完成工件13的固定,为工件13的固定提供了便利,同时使工件13在后续的打磨和焊接中不易发生偏移,使得此设备加工的工件13的质量提高。

46.参照图4,打磨组件4通过第一驱动组件43沿操作台12的长边方向滑动连接在操作台12上,打磨组件4包括移动座41和打磨架42,移动座41通过第一驱动组件43滑动连接在操作台12上,且移动座41相对设置在操作台12上,打磨架42沿竖直滑动连接在相对的移动座41上,打磨架42设置在承托座121上方,且打磨架42靠近承托座121的一侧对应定位薄板441设置有打磨头421。

47.当需要对工件13的焊缝处进行打磨时,操作人员启动第二驱动组件45,使打磨头421朝向工件13移动,当打磨头421与工件13相抵触时,第二驱动组件45关闭,此时再启动第一驱动组件43,使移动座41移动,方便对工件13的焊缝处进行打磨,使得工件13的焊缝较为平整,方便后续对焊缝进行焊接。

48.参照图4,打磨头421靠近工件13的一端开设有让位槽422,让位槽422中滑动连接有打磨薄片423,打磨薄片423与让位槽422之间设有弹簧424,弹簧424为打磨薄片423提供支撑,使打磨薄片423不易与打磨头421发生分离,且打磨薄片423与工件13的焊缝接触的一侧厚度为1mm。

49.当焊接头313朝向工件13的焊缝处移动时,在弹簧424的作用下,打磨薄片423始终与工件13的焊缝处相抵紧,使得打磨薄片423长时间使用产生磨损时依旧与工件13的焊缝相抵触,使得打磨组件4的打磨效率不易受影响。

50.参照图4,打磨架42通过第二驱动组件45进行驱动,移动座41中开设有让位腔71,第二驱动组件45设置在让位腔71中,移动座41靠近承托座121的一侧开设有第二移动槽7,打磨架42滑动连接在第二移动槽7中,第二移动槽7与让位腔71相连通;

51.第二驱动组件45包括第三驱动气缸72,第三驱动气缸72固定在让位腔71中,且第三驱动气缸72的输出端沿竖直方向移动,打磨架42延伸至让位腔71中并与第三驱动气缸72的输出端相固定。

52.当需要对打磨架42进行移动时,操作人员启动第三驱动气缸72,第三驱动气缸72启动,使得打磨架42朝向工件13移动,当打磨薄片423与工件13的焊缝抵触后,第三驱动气缸72关闭,方便对打磨架42进行移动。

53.参照图4,第一驱动组件43包括第一驱动电机431和第一驱动齿轮432,操作台12上沿其长边方向固定有齿条122和导轨123,移动座41滑动连接在导轨123上,且移动座41靠近操作条的一侧对应齿条122开设有第一驱动槽411,第一驱动电机431固定在移动座41远离承托座121的一侧,第一驱动电机431的转轴延伸至第一驱动槽411中,第一驱动齿轮432同轴固定在位于第一驱动槽411中的第一驱动电机431的转轴上,且第一驱动齿轮432与齿条122相啮合。

54.当需要对工件13的焊缝处进行打磨时,操作人员启动第一驱动电机431,第一驱动电机431启动带动第一驱动齿轮432转动,第一驱动齿轮432转动,使得移动座41沿操作台12的长边方向移动,此时打磨薄片423对工件13的焊缝处进行打磨,为工件13的焊缝处的打磨提供了便利。

55.参照图5,焊接组件3包括焊接柱312和焊接座311,焊接座311通过第三驱动组件6滑动连接在导轨123上,焊接柱312通过调节组件5沿竖直方向滑动连接在焊接座311靠近承

托座121的一侧,调节组件5设置在焊接座311中,且焊接柱312靠近承托座121的一侧固定有焊接头313。

56.第三驱动组件6包括第二驱动电机61和第二驱动齿轮62,焊接座311靠近操作台12的一侧对应齿条122开设有第二驱动槽63,第二驱动电机61设置焊接组远离承托座121的一侧,且第二驱动电机61的转轴延伸至第二驱动槽63中,第二驱动齿轮62同轴固定在第二驱动电机61位于第二驱动槽63中的一端,且第二驱动齿轮62与齿条122相啮合。

57.在打磨组件4对工件13的焊缝处打磨完成后,操作人员使用调节组件5使焊接头313与工件13的焊缝相接触,再启动第二驱动电机61,第二驱动电机61转动带动第二驱动齿轮62转动,第二驱动齿轮62转动带动焊接座311沿操作台12的长边方向移动,为工件13的焊接提供了便利。

58.参照图5,焊接座311靠近承托座121的一侧沿竖直方向开设有第一移动槽32,焊接柱312滑动连接在第一移动槽32中。焊接座311上沿竖直方向开设有调节槽33,调节组件5包括调节柱51和调节盘52,调节柱51螺纹连接在调节槽33中,调节槽33与第一移动槽32相连通,调节柱51延伸至第一移动槽32中,调节盘52设置在调节柱51位于第一移动槽32中的一端,焊接柱312上开设有第一控制槽34,调节柱51设置在第一控制槽34中并与第一控制槽34的内壁转动连接,焊接柱312中开设有第二控制槽35,第二控制槽35与第一控制槽34相连通,且调节盘52设置在第二控制槽35中并与第二控制槽35的内壁转动连接。

59.当需要焊接柱312进行调节时,操作人员转动调节柱51,使调节柱51朝向操作台12移动,调节盘52随之下移并带动焊接柱312朝向操作台12移动,当焊接头313与工件13的焊缝相抵触时,完成焊接柱312的移动,为焊接工件13提供了便利。

60.本技术实施例一种高精度铝单板焊接装置的实施原理为:操作人员将需要焊接的工件13放置在承托座121上,先使用定位件44对工件13的焊缝进行确定,再使用打磨组件4对工件13的焊缝处进行打磨,使得工件13的焊缝处较为平整,方便后续使用焊接组件3对工件13的焊缝处进行焊接,使得焊缝较为平整,从而提高了此设备焊接的精准度和平整度,进而使此设备生产出的工件13的质量提高。

61.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。