1.本发明属于复合材料技术领域,具体涉及一种改性氟化石墨烯量子点、光敏复合材料及其应用。

背景技术:

2.聚酰亚胺(pi)作为一种特种工程材料,具有优越的耐高低温性能、力学性能、电学性能、尺寸稳定性和耐化学溶剂性,已经广泛应用到航空航天、微电子等多个领域。光敏聚酰亚胺(pspi)在保有pi优良性能的基础上,大大缩短了传统pi的工艺步骤,并增加了光敏特性,从而具有优良的光刻成型性能、耐高低温性能、力学性能和绝缘性能等。pspi可以简化光刻过程,目前已逐渐取代了传统的光刻胶,被广泛应用于集成电路和光电子显示器件等领域,是非常重要的封装材料和绝缘材料。

3.随着电子和显示技术的不断进步,人们逐渐发现,光敏聚酰亚胺作为光刻材料,仍然存在一些不容忽视的缺点,例如其固化温度在300-400℃,温度明显较高,介电常数偏高(3.4-3.6),在400-500nm波段的光线透过率较低,颜色发光偏深;而且,光敏聚酰亚胺的低透过率导致光刻胶的光敏感性较低,曝光量偏高。因此,如何获得具有低温固化、低介电常数、无色透明和光敏性能优异的光敏聚酰亚胺,是目前的技术难点。

4.降低聚酰亚胺介电性能的方法包括在引入含氟单体、引入含有大体积基团的单体、制造微孔结构和加入填料等。例如cn111995752a公开了一种低介电本征型负性光敏聚酰亚胺材料及其制备方法,包括如下步骤:将第一二元胺单体、第二二元胺单体和二元酐单体溶解于有机溶剂中,其中二元酐单体分批加入;经过一定时间反应制得聚酰胺酸溶液;将聚酰胺酸溶液旋转涂布,得到聚酰胺酸薄膜;再预设温度范围内经梯度亚胺化处理,得到低介电本征型负性光敏聚酰亚胺材料;所述二元酐单体为含氟单体,包括6fda、6fxda、pfpda、3fda、3fxda、3fx3fxda中的一种或多种;第二二元胺单体为含氟二胺单体,为tfmob、3,3'-6fdam、3fdam、tfmb、4,4'-6fdam或bdaf中的一种以上。尽管该方法得到的光敏聚酰亚胺材料具有较低的介电常数,但含氟单体的成本高,且含氟二酐的引入不利于聚酰亚胺热稳定性的提升,并且亚胺化处理的温度很高(400℃左右)。cn112480407a公开了一种低介电、低损耗聚酰亚胺薄膜及其制备方法,将介孔分子筛与正硅酸乙酯、含氨基硅烷化偶联剂和氨水进行反应,得到表面氨基修饰的介孔材料;通过在聚酰亚胺中引入尺寸均一且表面具有氨基修饰的介孔材料,使聚酰亚胺薄膜的介电常数和介电损耗都得到有效降低。但是,含有微孔(介孔)结构的填料不仅降低了聚酰亚胺薄膜的力学性能,而且会影响光敏成型性。cn105601921a公开了一种低介电常数增强氧化石墨烯/聚酰亚胺复合膜的制备方法,在制备聚酰胺酸时引入超支化聚酯-氧化石墨烯,利用热亚胺化过程中超支化聚酯的分解气化,在聚酰亚胺基体中引入孔洞结构,使复合膜的介电常数明显降低,同时引入氧化石墨烯增强,将有机致孔和石墨烯增强相结合,解决了聚酰亚胺的低介电常数和力学性能不能兼顾的问题;但是,该薄膜实现低介电的性能需要依赖于高温的亚胺化过程(350℃左右),而高温会严重影响光敏成型和光刻图案的质量。

5.降低聚酰亚胺固化温度的方法包括单体设计和加入固化促进剂等。例如cn114920935a公开了一种低温固化聚酰亚胺的制备方法,步骤如下:二胺单体溶解在有机溶剂中,向其中加入脂环族二酐、优选氢化四氢萘二酐,在0-5℃下冰浴中搅拌3-5h,然后在20-30℃下搅拌12-24h;再加入光敏剂和交联剂搅拌均匀后,滴加化学催化剂和脱水剂部分亚胺化,得到聚酰胺酸;该聚酰胺酸溶解有机溶剂中,过膜后得到光敏聚酰亚胺树脂。该方法采用合成大空间位阻及非共平面结构,通过破环刚性的主链结构,实现低温固化;采用此方法预酰亚胺化,无需加热到300℃就可以完全酰亚胺化,避免了高收缩、放气和高残余应力等问题的出现。但是,通过特殊的单体合成大空间位阻及非共平面结构的成本高,而固化促进剂(催化剂)的残留分散不均匀会降低力学性能,而且会在固化过程挥发,导致薄膜缺陷。

6.除了单体设计和加入固化促进剂的方法以外,cn102336910a公开了可低温固化的聚酰亚胺树脂及其制备方法,其以包括一种或多种酸的二酐和芳香族二胺为原料,在具有沸点介于60-100℃的催化剂的存在下、在沸点介于130-180℃的溶剂中进行聚合来制备可溶的聚酰亚胺树脂,芳香族二胺包含酚羟基、羧基或羟基,其中聚酰亚胺树脂直接制备,而不实施制备聚酰胺酸前体的操作。该方法可使聚酰亚胺在150-250℃的低温下固化,但使用的溶剂具有较高毒性,且不产生聚酰胺酸中间体,不具有灵活加工性,且制备出的聚酰亚胺不具有低介电常数的性能。cn110818951a公开了一种改性氧化石墨烯、浆料、复合薄膜及其制备方法和应用,通过使用改性氧化石墨烯可以同时实现200℃的低温固化和低介电常数,但该薄膜的透光率低,不具有无色透明的性能,无法应用于高分辨率的pspi光刻胶中。

7.因此,开发一种兼具低温固化、低介电常数、高透明性、高灵敏度的光敏材料,是本领域亟待解决的问题。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种改性氟化石墨烯量子点、光敏复合材料及其应用,包含所述改性氟化石墨烯量子点的光敏复合材料在较低的固化温度下具有高的亚胺化率,在实现低温固化的同时,还具有高的感光灵敏度,能够得到兼具低介电常数、高透明性、高分辨率和几乎无缺陷的高品质光刻图案。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种改性氟化石墨烯量子点,所述改性氟化石墨烯量子点为固化促进剂改性的氟化石墨烯量子点,所述固化促进剂包括取代的含氮杂环化合物和/或取代的胺类化合物;所述取代的取代基为能与氟化石墨烯量子点上的官能团反应的基团。

11.本发明提供的改性氟化石墨烯量子点中,采用固化促进剂对氟化石墨烯量子点进行化学改性,使氟化石墨烯量子点上通过化学键引入含氮杂环和/或胺类基团,从而使改性氟化石墨烯量子点能够有效促进聚酰亚胺前体树脂的亚胺化率,降低固化(亚胺化)温度,同时提高复合材料的力学性能、透光率和灵敏度,降低介电常数,且不会产生挥发和释放气体的不利影响。所述改性氟化石墨烯量子点用于光敏复合材料,能够显著降低光敏复合材料的固化(亚胺化)温度,使所述光敏复合材料具有低温固化(≤200℃)的优异性能,而且基于氟化石墨烯量子点的吸收发光特性及其与改性基团(固化促进剂)的协同作用有效提升

了光敏复合材料的感光灵敏度,得到兼具低介电常数、无色高透明性、高分辨率和几乎无缺陷的高品质光刻图案。

12.本发明中,所述固化促进剂包括取代的含氮杂环化合物和/或取代的胺类化合物,其中,所述含氮杂环化合物和/或胺类化合物作为对光敏复合材料的亚胺化率、力学性能、介电性能、灵敏度等具有促进作用的官能团,所述取代的取代基为能与氟化石墨烯量子点上的官能团反应的基团,从而使所述固化促进剂和(未改性的)氟化石墨烯量子点通过共价键稳定相连。

13.本发明中,所述取代的取代基连接于含氮杂环化合物和/或胺类化合物中任意可行的位点。

14.本发明中,所述含氮杂环化合物包括芳香性含氮化合物和/或非芳香性含氮杂环化合物。

15.优选地,所述含氮杂环化合物包括c1-c30(例如c2、c3、c4、c5、c6、c9、c10、c12、c14、c16、c18、c20、c22、c24、c26或c28等)芳香性含氮化合物和/或c1-c30(例如c2、c3、c4、c5、c6、c9、c10、c12、c14、c16、c18、c20、c22、c24、c26或c28等)非芳香性含氮杂环化合物,进一步优选c1-c30芳香性含氮化合物。

16.优选地,所述含氮杂环化合物包括吡啶、咪唑、吡唑、三唑、四唑、萘并咪唑、吲唑、苯并三唑、嘌呤、咪唑啉、吡唑啉、喹啉、异喹啉、二吡啶、二喹啉、哒嗪、嘧啶、吡嗪、喹喔啉、喹唑啉、噌啉、萘啶、吖啶、菲啶、苯喹啉、1,8-二氮杂二环[5.4.0]十一碳-7-烯基、苯并异喹啉、苯并喹啉、苯并酞嗪、苯并喹喔啉、苯并喹唑啉、菲咯啉、吩嗪、咔啉、嘧啶、三嗪、四嗪、蝶啶、恶唑、苯并恶唑、异恶唑、苯并异恶唑、噻唑、二甲基哌啶、苯并噻唑、异噻唑、苯并异噻唑、恶二唑、噻二唑、吡咯烷二酮、异吲哚二酮或苯异喹啉二酮中的任意一种或至少两种的组合。

[0017]

优选地,所述胺类化合物为c2-c30(例如c3、c4、c5、c6、c9、c10、c12、c14、c16、c18、c20、c22、c24、c26或c28等)胺类化合物,进一步优选包括三亚乙基二胺、n-苯基马来酰亚胺、六亚甲基四胺、二异丙基乙基胺中的任意一种或至少两种的组合。

[0018]

优选地,所述取代的取代基选自氨基(-nh2)、羟基(-oh)、羧基(-cooh)、巯基(-sh)、腙基(=n-nh2)或二氮烯基(-n=nh)中的至少一种,进一步优选氨基(-nh2)。前述基团左侧的

“‑”

或“=”表示基团的连接键,并非甲基或烯基。

[0019]

优选地,所述固化促进剂包括取代的喹啉、取代的异喹啉、取代的苯并恶唑、取代的吡啶、取代的咪唑、取代的苯并咪唑中的任意一种或至少两种的组合;所述取代的取代基选自氨基、羧基、羟基或巯基中的至少一种。

[0020]

更优选地,所述固化促进剂包括氨基取代的喹啉、氨基取代的异喹啉、氨基取代的苯并恶唑、氨基取代的吡啶、氨基取代的苯并咪唑中的任意一种或至少两种的组合。

[0021]

优选地,所述氟化石墨烯量子点的直径≤20nm,例如可以为18nm、15nm、12nm、10nm、9nm、8nm、7nm、6nm、5nm、4nm、3nm、2nm或1nm等,进一步优选≤10nm。

[0022]

优选地,所述氟化石墨烯量子点上含有官能团,所述官能团包括羧基、环氧基或羟基中的任意一种或至少两种的组合,进一步优选环氧基。

[0023]

优选地,所述氟化石墨烯量子点的氟碳比为0.8-1.2,例如可以为0.85、0.9、0.95、1、1.05、1.1或1.15等。

[0024]

本发明中,所述氟化石墨烯量子点可通过市场途径购买获得,或可通过如下示例性地方法制备得到。

[0025]

优选地,所述氟化石墨烯量子点采用如下方法进行制备,所述方法包括:将碱溶液与氟化碳纤维混合后进行超声处理,得到分散液;所述分散液经除溶剂、复溶、透析和干燥,得到所述氟化石墨烯量子点。

[0026]

优选地,所述氟化碳纤维的直径为0.1-10μm,例如可以为0.2μm、0.5μm、0.8μm、1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm或9μm等。

[0027]

优选地,所述氟化碳纤维的长径比为5-50,例如可以为6、8、10、12、15、18、20、22、25、28、30、32、35、38、40、42、45或48等。

[0028]

优选地,所述氟化碳纤维的氟碳比为0.8-1.2,例如可以为0.85、0.9、0.95、1、1.05、1.1或1.15等。

[0029]

优选地,以所述氟化碳纤维的质量为1g计,所述碱溶液的体积为20-100ml,例如可以为25ml、30ml、35ml、40ml、45ml、50ml、55ml、60ml、65ml、70ml、75ml、80ml、85ml、90ml或95ml等。

[0030]

优选地,所述碱溶液包括氢氧化钠、氢氧化钾和醇类溶剂的组合。

[0031]

优选地,所述醇类溶剂为乙醇。

[0032]

优选地,所述碱溶液中氢氧化钠与氢氧化钾的质量比为1:(1-2),例如可以为1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8或1:1.9等。

[0033]

优选地,以所述氢氧化钠的质量为1g计,所述醇类溶剂的用量为20-40ml,例如可以为22ml、25ml、28ml、30ml、32ml、35ml或38ml等。

[0034]

优选地,所述超声处理的时间为30-240min,例如可以为40min、60min、80min、90min、100min、120min、150min、180min、200min、210min或220min等。

[0035]

优选地,所述超声处理的功率为500-3000w,例如可以为600w、800w、1000w、1200w、1500w、1800w、2000w、2200w、2500w或2800w等。

[0036]

优选地,所述复溶的溶剂为水。

[0037]

优选地,所述透析的时间为1-10天,例如2天、3天、4天、5天、6天、7天、8天或9天等。

[0038]

优选地,所述干燥的方法为冷冻干燥。

[0039]

优选地,所述氟化石墨烯量子点与固化促进剂的质量比为1:(0.5-1.5),例如可以为1:0.6、1:0.7、1:0.8、1:0.9、1:1、1:1.1、1:1.2、1:1.3或1:1.4等。

[0040]

第二方面,本发明提供一种如第一方面所述的改性氟化石墨烯量子点的制备方法,所述制备方法包括:氟化石墨烯量子点与固化促进剂在催化剂的存在下反应,得到所述改性氟化石墨烯量子点。

[0041]

优选地,所述反应在有机溶剂的存在下进行。

[0042]

优选地,所述有机溶剂包括非质子极性溶剂,进一步优选n-甲基吡咯烷酮、n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、二甲基亚砜、四甲基脲、六甲基磷酸三酰胺或γ-丁内酯中的任意一种或至少两种的组合。

[0043]

优选地,所述氟化石墨烯量子点与有机溶剂的质量比为1:(80-120),例如可以为1:82、1:85、1:88、1:90、1:92、1:95、1:98、1:100、1:102、1:105、1:108、1:110、1:112、1:115或1:118等。

[0044]

优选地,所述制备方法具体包括:将氟化石墨烯量子点与有机溶剂混合并分散,得到分散液;所述分散液与固化促进剂、催化剂混合后进行反应,得到所述改性氟化石墨烯量子点。

[0045]

所述改性氟化石墨烯量子点的制备方法中,首先将(未改性的)氟化石墨烯量子点与有机溶剂混合并充分分散,然后与固化促进剂在催化剂的存在下进行表面改性修饰的反应,会加速促进量子点分离,起到表面活性剂的作用。所述制备方法的过程简单,原料易得,价格低廉,便于工业化生产应用。

[0046]

优选地,所述分散的方法为超声分散。

[0047]

优选地,所述分散的时间为1-3h,例如可以为1.2h、1.5h、1.8h、2h、2.2h、2.5h或2.8h等。

[0048]

优选地,所述氟化石墨烯量子点与固化促进剂的质量比为1:(0.5-1.5),例如可以为1:0.6、1:0.7、1:0.8、1:0.9、1:1、1:1.1、1:1.2、1:1.3或1:1.4等。

[0049]

优选地,所述氟化石墨烯量子点与催化剂的质量比为1:(0.2-1),例如可以为1:0.3、1:0.4、1:0.5、1:0.6、1:0.7、1:0.8或1:0.9等。

[0050]

优选地,所述催化剂为碳二亚胺类化合物或酸性化合物。

[0051]

作为本发明的优选技术方案,所述氟化石墨烯量子点上含有羧基,所述碳二亚胺类化合物(含有-n=c=n-官能团的化合物)作为催化剂可活化羧基,使反应平衡正向移动,使反应产率提高。

[0052]

优选地,所述碳二亚胺类化合物包括二环己基碳二亚胺、n,n'-二异丙基碳二亚胺或1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐中的任意一种或至少两种的组合。

[0053]

作为本发明的另一优选技术方案,所述氟化石墨烯量子点上含有环氧基,所述酸性化合物作为催化剂能够促进环氧基开环,与所述固化促进剂进行反应。

[0054]

优选地,所述酸性化合物包括乙酸和/或无机酸。

[0055]

优选地,所述无机酸包括盐酸、硫酸、硝酸中的任意一种或至少两种的组合。

[0056]

优选地,所述反应在保护气氛中进行,所述保护气氛优选为惰性气氛,进一步优选为氮气氛。

[0057]

优选地,所述反应的温度为55-65℃,例如可以为56℃、57℃、58℃、59℃、60℃、61℃、62℃、63℃或64℃等。

[0058]

优选地,所述反应的时间为12-36h,例如可以为13h、14h、15h、16h、18h、20h、22h、24h、26h、28h、30h、32h、34h或35h等。

[0059]

优选地,所述反应完成后还包括后处理的步骤。

[0060]

优选地,所述后处理的方法包括分离、清洗和干燥。

[0061]

优选地,所述分离的方法为透析分离。

[0062]

优选地,所述清洗的清洗剂包括水和/或乙醇。

[0063]

优选地,所述清洗的方法包括:分别采用水和乙醇清洗1-4次(例如2次、3次)。

[0064]

优选地,所述干燥的方法为冷冻干燥。

[0065]

第二方面,本发明提供一种光敏复合材料,所述光敏复合材料包括如第一方面所述的改性氟化石墨烯量子点、聚酰亚胺前体树脂和光敏剂的组合。

[0066]

本发明提供的光敏复合材料中,所述改性氟化石墨烯量子点一方面能够提高聚酰

亚胺前体树脂的亚胺化率,降低固化(亚胺化)温度,在低固化温度下具有高的亚胺化率,实现低温(≤200℃)固化;另一方面,所述改性氟化石墨烯量子点基于氟化石墨烯量子点的吸收发光特性及其与改性物质(固化促进剂)的协同作用,有效提高了光敏复合材料的光敏性和光刻分辨,将光敏聚酰亚胺材料的曝光能量从>400mj/cm2降低至<200mj/cm2,使所述光敏复合材料经过光刻-显影-低温固化技术,形成没有明显缺陷、无色、高透明性和高分辨率、低介电常数的光刻图案。而且,所述改性氟化石墨烯量子点中的改性物质(固化促进剂)为有机小分子化合物,避免了固化促进剂的残留、分散不均匀而导致的力学性能降低,也能够避免固化过程中因挥发导致的薄膜缺陷。因此,本发明提供的光敏复合材料具有高灵敏度和低温固化的优异性能,能够形成兼具低介电常数、无色、高透明性、高分辨率(3μm)和几乎无缺陷的高品质光刻图案,可作为特种光敏功能塑料应用于集成电路先进封装和光电子显示器件封装等领域。

[0067]

优选地,所述聚酰亚胺前体树脂包括聚酰胺酸和/或聚酰胺酸酯。

[0068]

优选地,所述聚酰亚胺前体树脂的数均分子量为5000-80000,例如可以为8000、10000、15000、20000、25000、30000、35000、40000、45000、50000、55000、60000、65000、70000或75000等。

[0069]

优选地,所述聚酰亚胺前体树脂通过二酐单体和二胺单体反应得到,所述二酐单体包括含氟二酐单体,和/或,所述二胺单体包括含氟二胺单体。

[0070]

优选地,以所述聚酰亚胺前体树脂的质量为100%计,所述改性氟化石墨烯量子点的质量为0.1-5%,例如可以为0.2%、0.5%、0.8%、1%、1.5%、2%、2.5%、3%、3.5%、4%或4.5%等。

[0071]

优选地,所述光敏剂包括苯偶姻类化合物、烷基苯酮类化合物、二苯甲酮类化合物、硫杂蒽酮类化合物或苯偶酰类化合物中的任意一种或至少两种的组合。

[0072]

优选地,所述光敏剂包括α,α'-二甲基苯偶酰缩酮(651)、α,α'-乙氧基苯乙酮(deap)、2-羟基-2-甲基-1-苯基-1-丙酮(hmpp)、四甲基米蚩酮(mk)或2,4-二乙基硫杂蒽酮(detx)中的任意一种或至少两种的组合。

[0073]

优选地,以所述聚酰亚胺前体树脂的质量为100%计,所述光敏剂的质量为0.01-8%,例如可以为0.05%、0.1%、0.2%、0.5%、0.8%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%或7.5%等。

[0074]

优选地,所述光敏复合材料中还包括有机溶剂。

[0075]

优选地,所述有机溶剂为非质子极性溶剂,优选包括n-甲基吡咯烷酮、n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、二甲基亚砜、四甲基脲、六甲基磷酸三酰胺或γ-丁内酯中的任意一种或至少两种的组合。

[0076]

本发明中,所述有机溶剂的用量没有特别限制,以使所述光敏复合材料的各组分充分溶解/分散,能够满足涂布和使用的需要即可。

[0077]

优选地,所述光敏复合材料的固含量为10-50%,例如可以为12%、15%、18%、20%、22%、25%、28%、30%、32%、35%、38%、40%、42%、45%或8%等。

[0078]

第四方面,本发明提供一种如第三方面所述的光敏复合材料在集成电路、半导体器件或显示器件中的应用。

[0079]

示例性地,所述光敏复合材料通过如下方法进行制备,所述方法包括:将改性氟化

石墨烯量子点与有机溶剂混合并分散均匀,得到改性氟化石墨烯量子点分散液;将所述改性氟化石墨烯量子点分散液、聚酰亚胺前体树脂和光敏剂混合均匀,经可选地过滤和可选地消除气泡,得到所述光敏复合材料(浆料)。

[0080]

优选地,所述光敏复合材料的应用方法包括:将所述光敏复合材料涂布于基材上,经烘烤、曝光、显影、亚胺化处理,得到完全亚胺化的光刻图案。

[0081]

优选地,所述基材包括硅片。

[0082]

优选地,所述曝光的能量<200mj/cm2,例如可以为190mj/cm2、180mj/cm2、170mj/cm2、160mj/cm2、150mj/cm2、140mj/cm2、130mj/cm2、120mj/cm2、110mj/cm2或100mj/cm2等,进一步优选<180mj/cm2。

[0083]

优选地,所述显影的显影剂包括环戊酮。

[0084]

优选地,所述显影的时间为10-60s,例如可以为15s、20s、25s、30s、35s、40s、45s、50s或55s等。

[0085]

优选地,所述亚胺化处理的温度≤200℃,例如可以为190℃、180℃、170℃、160℃、150℃、140℃、130℃、120℃、110℃、100℃、90℃、80℃、70℃、60℃、50℃或40℃等。

[0086]

优选地,所述亚胺化处理的时间为5-12h,例如可以为6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h、10h、10.5h、11h或11.5h等。

[0087]

优选地,所述亚胺化处理采用梯度升温的方法进行,所述梯度升温包括依次进行的第一阶段、第二阶段、第三阶段、第四阶段和第五阶段;所述第一阶段的温度为50-70℃,时间为0.5-2h;所述第二阶段的温度为90-110℃,时间为1-2h;所述第三阶段的温度为120-140℃,时间为1-2h;所述第四阶段的温度为150-170℃,时间为1-2h;所述第五阶段的温度为180-200℃,时间为1-4h。

[0088]

相对于现有技术,本发明具有以下有益效果:

[0089]

(1)本发明提供的改性氟化石墨烯量子点采用固化促进剂对氟化石墨烯量子点进行化学改性,使其能够有效促进聚酰亚胺前体树脂的亚胺化率,降低固化温度,同时提高复合材料的力学性能、透光率和灵敏度,降低介电常数,且不会产生挥发和释放气体的不利影响。所述改性氟化石墨烯量子点用于光敏复合材料,能够显著降低光敏复合材料的固化温度,使所述光敏复合材料具有更高的感光灵敏度,得到兼具低介电常数、无色高透明性、高分辨率和几乎无缺陷的高品质光刻图案。

[0090]

(2)本发明提供的包含所述改性氟化石墨烯量子点的光敏复合材料能够实现低温固化(亚胺化),在低温(≤200℃)下的亚胺化率为99-99.8%,具有高的灵敏度,曝光能量<175mj/cm2,经过光刻-显影-低温固化技术,能够得到无缺陷、无色、高透明性、高分辨率、低介电常数的高品质光刻图案,其介电常数≤2.72(可以为2.65-2.72),550nm处的透过率≥95.4%,可作为特种光敏功能塑料应用于集成电路先进封装和光电子显示器件封装等领域。

附图说明

[0091]

图1为实施例1提供的光敏复合材料得到的光刻图案的红外光谱图;

[0092]

图2为实施例1与对比例1提供的光敏复合材料得到的光刻图案的介电常数对比图;

[0093]

图3为实施例1与对比例2提供的光敏复合材料得到的光刻图案的紫外-可见光光谱图;

[0094]

图4为实施例1提供的光敏复合材料得到的光刻图案的扫描电镜图;

[0095]

图5为对比例6提供的光敏复合材料得到的光刻图案的扫描电镜图。

具体实施方式

[0096]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0097]

本发明以下具体实施方式中,所用的化学试剂,包括氟化碳纤维、n-甲基吡咯烷酮、6-氨基喹啉、6-氨基苯并恶唑、3-氨基吡啶、7-氨基苯并咪唑、2,4-二乙基硫杂蒽酮等,其中氟化碳纤维(直径为5μm,单根长度大于50μm,氟碳比为0.8-1.2),从湖北卓熙氟化股份有限公司获得,其他类均可以从化工产品市场购买获得,例如百灵威、西格玛、tci等公司。

[0098]

在一个具体实施方式中,所述氟化石墨烯量子点采用如下方法制备得到:将1g氢氧化钠和1.3g氢氧化钾加入到30ml无水乙醇中,超声分散溶解后得到碱溶液;向所述碱溶液中加入0.5g氟化碳纤维(直径为5μm,单根长度大于50μm,氟碳比为0.8-1.2,购自湖北卓熙氟化股份有限公司),在超声分散机(100khz,2200w)超声60min,得到分散液;将所述分散液置于60℃鼓风烘箱中挥发去除乙醇,待乙醇完全去除后,将固体加入50ml去离子水中溶解,透析一周后冷冻干燥,得到所述氟化石墨烯量子点。

[0099]

本发明以下具体实施方式中,所述氟化石墨烯量子点均采用上述方法制备得到的。

[0100]

在一个具体实施方式中,所述聚酰亚胺前体树脂可以购买得到,或可通过现有技术已知的方法制备得到。

[0101]

本发明以下具体实施方式中,所述聚酰亚胺前体树脂为聚酰胺酸酯,其具体合成制备方法参考现有技术中公开的方法(例如cn109942817a);所述聚酰胺酸酯采用的二酐单体为六氟异丙基邻苯二甲酸酐二酐,二胺单体为2,2-双(4-(4-氨基苯氧基)苯)六氟丙烷二胺,酯化剂为甲基丙烯酸缩水甘油酯,数均分子量为20000。

[0102]

实施例1

[0103]

一种改性氟化石墨烯量子点,为固化促进剂改性的氟化石墨烯量子点,所述固化促进剂为6-氨基喹啉;具体制备方法如下:

[0104]

将0.2g氟化石墨烯量子点先搅拌溶解于20g n-甲基吡咯烷酮中,超声分散1h后,向其中加入0.2g 6-氨基喹啉和0.1g冰醋酸,在氮气氛中、磁力搅拌条件下60℃反应24h;反应得到的产物透析一周后冷冻干燥,得到所述改性氟化石墨烯量子点。

[0105]

一种光敏复合材料,包括本实施例提供的改性氟化石墨烯量子点、聚酰胺酸酯和光敏剂(2,4-二乙基硫杂蒽酮,detx);具体制备方法如下:

[0106]

将0.1g改性氟化石墨烯量子点溶解于20g n-甲基吡咯烷酮中,经过超声分散均匀后,向其中加入6g聚酰胺酸酯和0.2g detx,搅拌24h混合均匀,得到混合溶液;将混合溶液经过滤器过滤后消除气泡,得到所述光敏复合材料的浆料。

[0107]

本实施例提供的光敏复合材料用于光刻图案的制备,具体方法如下:将所述光敏复合材料的浆料旋涂至基材上,100℃烘烤120s,得到薄膜;该薄膜在365nm波长下进行曝

光,然后利用显影剂(环戊酮)显影30s,得到与掩模版相反的光敏复合材料图案;将该图案置于氮气干燥箱中,按照设定程序进行梯度升温和持温的亚胺化处理,具体步骤如下:于60℃持温1h,100℃持温1.5h,130℃持温1.5h,160℃持温1.5h,200℃持温3h,得到完全亚胺化的光刻图案。

[0108]

实施例2

[0109]

一种改性氟化石墨烯量子点,为固化促进剂改性的氟化石墨烯量子点,所述固化促进剂为6-氨基喹啉;具体制备方法如下:

[0110]

将0.2g氟化石墨烯量子点先搅拌溶解于24g n-甲基吡咯烷酮中,超声分散1h后,向其中加入0.3g 6-氨基喹啉和0.2g冰醋酸,在氮气氛中、磁力搅拌条件下65℃反应12h;反应得到的产物透析一周后冷冻干燥,得到所述改性氟化石墨烯量子点。

[0111]

一种光敏复合材料,包括本实施例提供的改性氟化石墨烯量子点、聚酰胺酸酯和光敏剂detx;具体制备方法如下:

[0112]

将0.1g改性氟化石墨烯量子点溶解于20g n,n-二甲基甲酰胺中,经过超声分散均匀后,向其中加入6g聚酰胺酸酯和0.2g detx,搅拌24h充分混合均匀,得到混合溶液;将混合溶液经过滤器过滤后再消除气泡,得到所述光敏复合材料的浆料。

[0113]

本实施例提供的光敏复合材料用于光刻图案的制备,具体方法与实施例1相同。

[0114]

实施例3

[0115]

一种改性氟化石墨烯量子点,为固化促进剂改性的氟化石墨烯量子点,所述固化促进剂为6-氨基喹啉;具体制备方法如下:

[0116]

将0.2g氟化石墨烯量子点先搅拌溶解于20g n-甲基吡咯烷酮中,超声分散1h后,向其中加入0.18g 6-氨基喹啉和0.08g冰醋酸,在氮气氛中、磁力搅拌条件下60℃反应24h;反应得到的产物透析一周后冷冻干燥,得到所述改性氟化石墨烯量子点。

[0117]

一种光敏复合材料,包括本实施例提供的改性氟化石墨烯量子点、聚酰胺酸酯和光敏剂detx;具体制备方法如下:

[0118]

将0.2g改性氟化石墨烯量子点溶解于20g n,n-二甲基乙酰胺中,经过超声分散均匀后,向其中加入6g聚酰胺酸酯和0.3g detx,搅拌24h充分混合均匀,得到混合溶液;将混合溶液经过滤器过滤后再消除气泡,得到所述光敏复合材料的浆料。

[0119]

本实施例提供的光敏复合材料用于光刻图案的制备,具体方法与实施例1相同。

[0120]

实施例4

[0121]

一种改性氟化石墨烯量子点,为固化促进剂改性的氟化石墨烯量子点,所述固化促进剂为6-氨基苯并恶唑;具体制备方法与实施例1的区别仅在于,将6-氨基喹啉替换为等质量的6-氨基苯并恶唑;其他物料、用量和工艺参数均与实施例1相同。

[0122]

一种光敏复合材料,包括本实施例提供的改性氟化石墨烯量子点、聚酰胺酸酯和光敏剂detx;各组分的用量和具体制备方法均与实施例1相同。

[0123]

本实施例提供的光敏复合材料用于光刻图案的制备,具体方法与实施例1相同。

[0124]

实施例5

[0125]

一种改性氟化石墨烯量子点,为固化促进剂改性的氟化石墨烯量子点,所述固化促进剂为6-氨基苯并恶唑;具体制备方法与实施例2的区别仅在于,将6-氨基喹啉替换为等质量的6-氨基苯并恶唑;其他物料、用量和工艺参数均与实施例2相同。

[0126]

一种光敏复合材料,包括本实施例提供的改性氟化石墨烯量子点、聚酰胺酸酯和光敏剂detx;各组分的用量和具体制备方法均与实施例2相同。

[0127]

实施例6

[0128]

一种改性氟化石墨烯量子点,为固化促进剂改性的氟化石墨烯量子点,所述固化促进剂为6-氨基苯并恶唑;具体制备方法与实施例3的区别仅在于,将6-氨基喹啉替换为等质量的6-氨基苯并恶唑;其他物料、用量和工艺参数均与实施例3相同。

[0129]

一种光敏复合材料,包括本实施例提供的改性氟化石墨烯量子点、聚酰胺酸酯和光敏剂detx;各组分的用量和具体制备方法均与实施例3相同。

[0130]

本实施例提供的光敏复合材料用于光刻图案的制备,具体方法与实施例1相同。

[0131]

实施例7

[0132]

一种改性氟化石墨烯量子点,为固化促进剂改性的氟化石墨烯量子点,所述固化促进剂为3-氨基吡啶;具体制备方法与实施例1的区别仅在于,将6-氨基喹啉替换为等质量的3-氨基吡啶;其他物料、用量和工艺参数均与实施例1相同。

[0133]

一种光敏复合材料,包括本实施例提供的改性氟化石墨烯量子点、聚酰胺酸酯和光敏剂detx;各组分的用量和具体制备方法均与实施例1相同。

[0134]

本实施例提供的光敏复合材料用于光刻图案的制备,具体方法与实施例1相同。

[0135]

实施例8

[0136]

一种改性氟化石墨烯量子点,为固化促进剂改性的氟化石墨烯量子点,所述固化促进剂为7-氨基苯并咪唑;具体制备方法与实施例1的区别仅在于,将6-氨基喹啉替换为等质量的7-氨基苯并咪唑;其他物料、用量和工艺参数均与实施例1相同。

[0137]

一种光敏复合材料,包括本实施例提供的改性氟化石墨烯量子点、聚酰胺酸酯和光敏剂detx;各组分的用量和具体制备方法均与实施例1相同。

[0138]

本实施例提供的光敏复合材料用于光刻图案的制备,具体方法与实施例1相同。

[0139]

对比例1

[0140]

一种光敏复合材料,包括聚酰胺酸酯和光敏剂detx;具体制备方法如下:

[0141]

将20g n-甲基吡咯烷酮、6g聚酰胺酸酯和0.2g detx混合,搅拌24h混合均匀,得到混合溶液;将混合溶液经过滤器过滤后消除气泡,得到所述光敏复合材料的浆料。

[0142]

本对比例提供的光敏复合材料用于光刻图案的制备,具体方法与实施例1相同。

[0143]

对比例2

[0144]

一种光敏复合材料,包括聚酰胺酸酯和光敏剂detx;各组分的用量和具体制备方法与对比例1相同。

[0145]

本对比例提供的光敏复合材料用于光刻图案的制备,具体方法如下:将所述光敏复合材料的浆料旋涂至基材上,100℃烘烤120s,得到薄膜;该薄膜在365nm波长下进行曝光,然后利用显影剂(环戊酮)显影30s,得到与掩模版相反的光敏复合材料图案;将该图案置于氮气干燥箱中,按照设定程序进行梯度升温和持温的亚胺化处理,具体步骤如下:于60℃持温1h,100℃持温1.5h,130℃持温1.5h,160℃持温1.5h,200℃持温2h,350℃持温1h,得到完全亚胺化的光刻图案。

[0146]

对比例3

[0147]

一种光敏复合材料,包括氟化石墨烯量子点(未改性的)、聚酰胺酸酯和光敏剂

detx;具体制备方法如下:

[0148]

将0.1g氟化石墨烯量子点溶解于20g n-甲基吡咯烷酮中,经过超声分散均匀后,向其中加入6g聚酰胺酸酯和0.2g detx,搅拌24h混合均匀,得到混合溶液;将混合溶液经过滤器过滤后消除气泡,得到所述光敏复合材料的浆料。

[0149]

本对比例提供的光敏复合材料用于光刻图案的制备,具体方法与实施例1相同。

[0150]

对比例4

[0151]

一种光敏复合材料,包括氟化石墨烯量子点(未改性的)、聚酰胺酸酯和光敏剂detx;各组分的用量和具体制备方法与对比例3相同。

[0152]

本对比例提供的光敏复合材料用于光刻图案的制备,具体方法与对比例2相同。

[0153]

对比例5

[0154]

一种光敏复合材料,包括氟化石墨烯量子点(未改性的)、固化促进剂、聚酰胺酸酯和光敏剂detx,所述固化促进剂为6-氨基喹啉;具体制备方法如下:

[0155]

将0.1g氟化石墨烯量子点溶解于20g n-甲基吡咯烷酮中,经过超声分散均匀后,向其中加入0.5g 6-氨基喹啉、6g聚酰胺酸酯和0.2g detx,搅拌24h混合均匀,得到混合溶液;将混合溶液经过滤器过滤后消除气泡,得到所述光敏复合材料的浆料。

[0156]

本对比例提供的光敏复合材料用于光刻图案的制备,具体方法与实施例1相同。

[0157]

对比例6

[0158]

一种光敏复合材料,包括改性氧化石墨烯、聚酰胺酸酯和光敏剂detx,所述改性氧化石墨烯为固化促进剂为6-氨基喹啉改性的氧化石墨烯;具体制备方法如下:

[0159]

(1)参考现有技术cn110818951a中的具体实施方式,将2g氧化石墨先搅拌溶解于200g n-甲基吡咯烷酮中,超声1h后,加入2g 6-氨基喹啉和1g二环己基碳二亚胺,在氮气氛中、磁力搅拌条件下60℃反应24h;然后将溶液抽滤后,分别用去离子水和无水乙醇洗涤三次,冷冻干燥,得到改性氧化石墨烯;

[0160]

(2)将0.1g改性氧化石墨烯溶解于20g n-甲基吡咯烷酮中,经过超声分散均匀后,向其中6g聚酰胺酸酯和0.2g detx,搅拌24h混合均匀,得到混合溶液;将混合溶液经过滤器过滤后消除气泡,得到所述光敏复合材料的浆料。

[0161]

本对比例提供的光敏复合材料用于光刻图案的制备,具体方法与实施例1相同。

[0162]

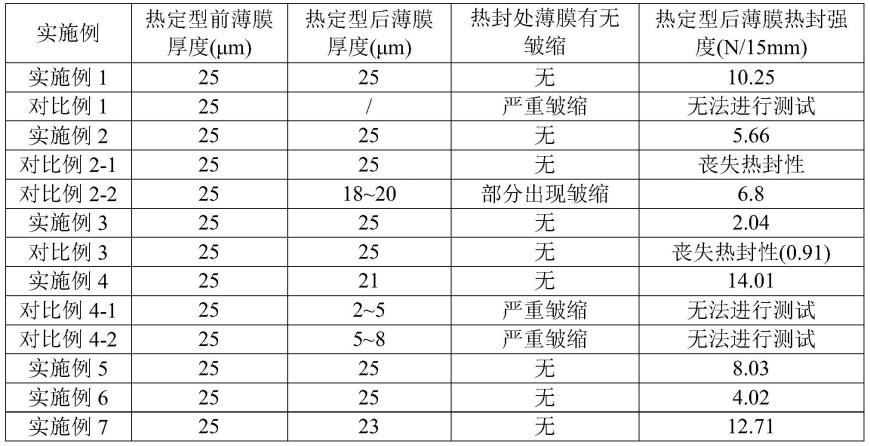

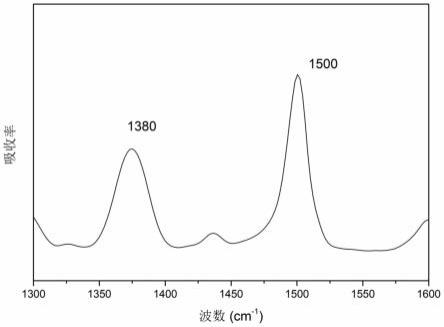

对前述实施例1-8、对比例1-6得到的光刻图案(薄膜)进行性能测试,具体方法如下:

[0163]

一、亚胺化率(id,%)

[0164]

通过傅里叶变换红外光谱仪(invenio r,布鲁克)测试光刻图案(薄膜),示例性地,实施例1提供的光敏复合材料得到的光刻图案的红外光谱图如图1所示,并按照如下公式计算亚胺化率(id,%):

[0165]

id=100%

×

(s

1380

/s

1500

)

t

/(s'

1380

/s'

1500

)

t'

[0166]

其中,t:光敏复合材料(浆料)的最高亚胺化处理温度(本发明中的t=200℃);

[0167]

t':聚酰亚胺完全亚胺化的最高亚胺化处理温度(本发明中的t'=350℃);

[0168]s1380

:在温度t下亚胺化处理后,聚酰亚胺的酰亚胺环上c-n伸缩振动的吸收峰面积;

[0169]s1500

:在温度t下酰亚胺化处理后,聚酰亚胺的苯环上c-c伸缩振动的吸收峰面积;

[0170]

s'

1380

:在温度t'下酰亚胺化处理后,聚酰亚胺的酰亚胺环上c-n伸缩振动的吸收峰面积;

[0171]

s'

1500

:在温度t'下酰亚胺化处理后,聚酰亚胺的苯环上c-c伸缩振动的吸收峰面积。

[0172]

经过计算可知,实施例1提供的光敏复合材料的id为99.4%;其他实施例和对比例1的id值如表1所示。

[0173]

二、介电常数

[0174]

按照标准gb/t 1409-2006中的方法测试介电常数;其中,实施例1与对比例1提供的光敏复合材料得到的光刻图案的介电常数对比图如图2所示,从图2中可知,实施例1所述光敏复合材料得到的光刻图案(薄膜)在频率1mhz下的介电常数为2.65,与对比例1相比,介电常数显著降低;其他实施例和对比例的介电常数(1mhz)如表1所示。

[0175]

三、透过率

[0176]

通过紫外-可见分光光度计(uv-3600,岛津)测试光刻图案(薄膜),示例性地,实施例1与对比例2提供的光敏复合材料得到的光刻图案的紫外-可见光光谱图如图3所示,二者的紫外-可见光光谱基本一致,在550nm处的透过率均>95%;各实施例和对比例在550nm处的具体透过率数据如表1所示。

[0177]

四、灵敏度

[0178]

以使所述光敏复合材料用于光刻图案的制备中、曝光区域完全溶解时所需的曝光能量作为灵敏度(光敏性)的判断依据,曝光能量(mj/cm2)约小,表示灵敏度(光敏性)越好;各实施例和对比例的曝光能量数据如表1所示。

[0179]

五、光刻缺陷

[0180]

通过扫描电子显微镜(sem,nova nanosem 450,fei)测试光刻图案的表面形貌,其中,实施例1提供的光敏复合材料得到的光刻图案的扫描电镜图如图4所示,图4中的光刻图案无任何表观缺陷;对比例6提供的光敏复合材料得到的光刻图案的扫描电镜图如图5所示,光刻图案的边缘存在多处缺陷,图案的质量明显较低;其他实施例和对比例得到的光刻图案的质量(光刻缺陷)如表1所示。

[0181]

表1

[0182] id(%)介电常数透过率(%)灵敏度(mj/cm2)光刻缺陷实施例199.42.6596.5134无实施例299.52.6896.3145无实施例399.82.6596.6156无实施例498.92.795.8125无实施例599.12.6995.7145无实施例699.32.7295.7172无实施例798.82.6796.1150无实施例898.52.7095.4161无对比例188.33.0196.9479无对比例21002.9696.5480几乎没有对比例385.82.7395.4245少量缺陷

对比例41002.6987.1318少量缺陷对比例598.52.7086.9316少量缺陷对比例699.12.7583.5429明显缺陷

[0183]

结合表1的性能数据可知,本发明采用特定的固化促进剂对氟化石墨烯量子点进行化学改性,得到改性氟化石墨烯量子点,所述改性氟化石墨烯量子点用于光敏复合材料,能够显著降低固化温度,实现低温固化(亚胺化),在≤200℃的低温下的亚胺化率为99-99.8%;而且,所述光敏复合材料具有更高的感光灵敏度,曝光能量125-172mj/cm2,与普通光敏聚酰亚胺(例如对比例1-2)需要300-500mj/cm2的曝光能量相对比,所述光敏复合材料的曝光能量显著降低、灵敏度提升了1倍以上。所述光敏复合材料经光刻-显影-低温固化后得到的光刻图案无缺陷,其介电常数为2.65-2.72,550nm的透过率为95.4-96.5%,是具有低介电常数、无色、高透明性、高分辨率(3μm)和无缺陷的高质量光刻图案。

[0184]

对比例1-2为普通的光敏聚酰亚胺复合材料,其固化温度高,在200℃的低温下的亚胺化率仅有88.3%(对比例1),350℃的高温下才能实现完全的亚胺化(对比例2),而且光敏材料的灵敏度较低,曝光所需的能量高,且固化得到的光刻图案(薄膜)的介电常数也较高。

[0185]

对比例3-4中的光敏复合材料中含有未经改性的氟化石墨烯量子点,与对比例1-2相比,氟化石墨烯量子点的引入能够降低材料的介电常数,但其介电常数相较于实施例1仍然偏高。而且,对比例3-4的固化温度高,200℃的亚胺化率为85.8%(对比例3),350℃高温下才能实现比较完全的亚胺化(对比例4)。此外,对比例3-4中光敏复合材料的灵敏度较低,且形成的光刻图案中存在少量缺陷,图案的品质不佳。

[0186]

对比例5中将固化促进剂以有机小分子的形式与未经改性的氟化石墨烯量子点、聚酰胺酸酯和光敏剂混合,得到光敏复合材料的浆料,未经改性的氟化石墨烯量子点发生团聚现象,从而导致较低的透过率和较低的灵敏度。

[0187]

对比例6提供的光敏复合材料中包括固化促进剂改性的氧化石墨烯,与对比例1-2相比,改性氧化石墨烯的引入能够降低固化温度和介电常数,但材料的介电常数相较于实施例1-6仍然偏高。而且,包含改性氧化石墨烯的光敏复合材料的灵敏度低,透过率显著下降,不具有无色透明的性能,而且光刻图案中存在多处明显缺陷(如图5所示),无法满足光刻的性能要求。

[0188]

申请人声明,本发明通过上述实施例来说明本发明的一种改性氟化石墨烯量子点、光敏复合材料及其应用,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。