1.本技术涉及导热凝胶的领域,尤其是涉及一种高挤出低渗油单组分导热凝胶及其制备方法。

背景技术:

2.导热界面材料用于填补两种材料接合或接触时产生的微空隙和表面凹凸不平的孔洞,减少传热热阻,提高散热性能,普遍用于ic封装和电子散热的材料之间。单组分导热凝胶具有柔软、低应力和抗开裂垂流特点,具有较高的触变性和可塑性,适用于多个发热器件共用同一个散热器场景,或应用于电子组件中,保护敏感电子元器件不受损伤。

3.目前市场上的单组分导热凝胶,多采用高分子量树脂与导热粉体复合,形成中交联网络结构,以实现低渗油特性。但存在材料内聚力的提高及高粉体填充结构而使材料内摩擦力提高从而降低挤出率的问题。为此,有些导热凝胶由采用低交联网络结构以实现高挤出性能的方案,但又会导致材料的渗油率上升,对电子设备产生污染。为此,如何确保导热凝胶同时具有高挤出率和低渗油性是目前需要解决的问题。

技术实现要素:

4.为了确保导热凝胶同时具有高挤出率和低渗油性,本技术提供一种高挤出低渗油单组分导热凝胶及其制备方法。

5.第一方面,本技术提供一种高挤出低渗油单组份导热凝胶,采用如下的技术方案:一种高挤出低渗油单组份导热凝胶,由以下重量百分比的原料制成:乙烯基硅油1-10%,扩链剂0.001-2%,交联剂0.00001-1%,抑制剂0.00001-0.1%,铂金催化剂0.00001-0.1%,染料0-2%,表面处理的氮化硼0.2-20%,氧化铝10-90%,氧化锌0-60%。

6.通过采用上述技术方案,乙烯基硅油可赋予导热凝胶优良的流动性和粘附性,热阻抗低,可使导热凝胶具备较佳的导热性能,通过添加导热粉体氧化铝和氧化锌,可提升导热凝胶的传热性能;对氮化硼进行表面处理,以增加其孔隙率,提高氮化硼对硅油分子的吸附能力,降低硅油分子从体系中析出而出现渗油现象的可能性;同时,氮化硼自身的结构可在导热凝胶中起到润滑作用,降低材料的内外摩擦力,提高导热凝胶的挤出速率和施工速率,从而确保了导热凝胶同时具备高挤出率和低渗油率的特性。

7.在一个具体的可实施方案中,所述表面处理的氮化硼采用以下方法进行制备:将三氟化硼乙醚络合物和无水乙醇混合,制成混合溶液,三氟化硼乙醚络合物和无水乙醇的重量百分比为三氟化硼乙醚络合物0.5-20%,余量为无水乙醇;按照氮化硼与混合溶液的质量为(0.5-1.5)∶5,将氮化硼投入混合溶液中,控制ph为6-8,持续搅拌2-4h;然后过滤烘干,冷却至室温。

8.通过采用上述技术方案,利用三氟化硼乙醚络合物对氮化硼进行处理,可提高氮化硼的孔隙率,从而增强氮化硼对硅油分子的吸附能力,降低渗油现象的出现。

9.在一个具体的可实施方案中,所述氮化硼为亚微米级氮化硼或团聚体氮化硼。

10.通过采用上述技术方案,亚微米级和团聚体类的氮化硼更容易填充在导热凝胶体系中,降低其自身粒径而阻挡导热粉体氧化铝、氧化锌形成有效的导热通路的可能性。

11.在一个具体的可实施方案中,所述氧化铝的粒径为0.2-150μm,所述氧化锌的粒径为0.2-10μm。

12.在一个具体的可实施方案中,所述氧化铝的粒径为100-120μm,所述氧化锌的粒径为0.2-2μm。

13.通过采用上述技术方案,有助于氧化铝、氧化锌在导热凝胶体系中形成有效的导热通路。

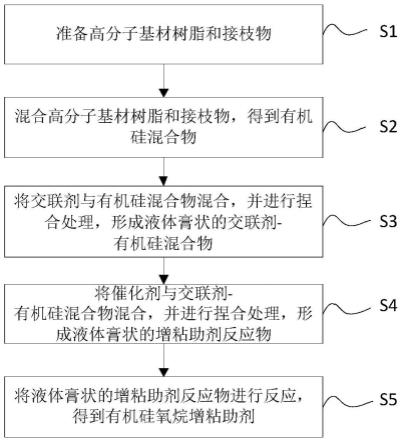

14.第二方面,本技术提供一种高挤出低渗油单组份导热凝胶的制备方法,采用如下的技术方案:一种高挤出低渗油单组份导热凝胶的制备方法,包括以下步骤:按配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125-135℃下反应2-4h,然后冷却至室温,得预混料;向预混料中依次加入染料、氧化铝、氧化锌和表面处理的氮化硼,搅拌混匀,得高挤出低渗油单组份导热凝胶。

15.在一个具体的可实施方案中,向预混料中加入染料后,控制真空度小于-90kpa,以55-65rpm转速搅拌8-12min。

16.通过采用上述技术方案,控制真空度以消除物料中的气泡,控制搅拌速度有助于染料均匀的分散于导热凝胶体系中。

17.在一个具体的可实施方案中,按制备顺序加入氧化铝,以18-22rpm转速搅拌8-12min,然后控制真空度小于-90kpa,以55-65rpm转速搅拌28-32min;然后再加入氧化锌,以18-22rpm转速搅拌8-12min,然后控制真空度小于-90kpa,以55-65rpm转速搅拌55-65min。

18.通过采用上述技术方案,先以较低的搅拌速度将氧化铝或氧化锌分散在导热凝胶体系中,达到初步的预混合状态,然后控制真空度消除物料中存在的气泡,并以较高的搅拌速度促进氧化铝或氧化锌在导热凝胶体系中快速的均匀分散,从而确保氧化铝和氧化锌在整个体系中能够有效的形成导热通路。

19.在一个具体的可实施方案中,按制备顺序加入氮化硼后,以13-18rpm转速搅拌8-12min;然后控制真空度小于-90kpa,以28-32rpm转速搅拌18-22min。

20.通过采用上述技术方案,先以较低的搅拌速度促使氮化硼分散在整个体系中,然后在控制真空度的状态下以较高的搅拌速度快速的混匀氮化硼,从而达到将氮化硼均匀的分散在整体体系中的目的。

21.综上所述,本技术包括以下至少一种有益技术效果:1.本技术利用三氟化硼乙醚络合物对氮化硼进行表面处理,以提高氮化硼的孔隙率,从而增加氮化硼对硅油分子的吸附能力,同时借助氮化硼对导热凝胶体系的润滑能力,使得导热凝胶具有较好的挤出速率和较低的渗油率;2.本技术通过控制真空度以消除物料中的气泡,使物料更加致密,不影响导热性能,同时通过控制搅拌速度是导热粉体能够均匀的分散在导热凝胶体系中,从而促使导热粉体能够形成有效的导热通路。

具体实施方式

22.以下结合实施例对本技术作进一步详细说明。

23.本技术中乙烯基硅油型号为spv150,扩链剂型号为bm202d,交联剂型号为jp-202;抑制剂为乙炔环己醇;铂金催化剂型号为pt-1000;氮化硼为亚微米级氮化硼,型号为brofos-bn-w01,粒径为1μm;染料型号为hrr-py36。

24.表面处理的氮化硼的制备例制备例1按照重量百分比为三氟化硼乙醚络合物0.5%、无水乙醇99.5%,将两者混匀,制成混合溶液;按照氮化硼与混合溶液的质量比为0.1∶1,将氮化硼投入混合溶液中,控制ph为6,持续搅拌2h,然后过滤并于80℃下烘干8h,冷却至室温后得表面处理的氮化硼。

25.制备例2按照重量百分比为三氟化硼乙醚络合物7%、无水乙醇93%,将两者混匀,制成混合溶液;按照氮化硼与混合溶液的质量比为0.1∶1,将氮化硼投入混合溶液中,控制ph为7,持续搅拌3h,然后过滤并于80℃下烘干8h,冷却至室温后得表面处理的氮化硼。

26.制备例3按照重量百分比为三氟化硼乙醚络合物10%、无水乙醇90%,将两者混匀,制成混合溶液;按照氮化硼与混合溶液的质量比为0.1∶1,将氮化硼投入混合溶液中,控制ph为8,持续搅拌3h,然后过滤于80℃下烘干8h,冷却至室温后得表面处理的氮化硼。

27.制备例4按照重量百分比为三氟化硼乙醚络合物20%、无水乙醇80%,将两者混匀,制成混合溶液;按照氮化硼与混合溶液的质量比为0.1∶1,将氮化硼投入混合溶液中,控制ph为8,持续搅拌3h,然后过滤于80℃下烘干8h,冷却至室温后得表面处理的氮化硼。

28.制备例5按照重量百分比为三氟化硼乙醚络合物0.2%、无水乙醇99.8%,将两者混匀,制成混合溶液;按照氮化硼与混合溶液的质量比为0.1∶1,将氮化硼投入混合溶液中,控制ph为8,持续搅拌3h,然后过滤于80℃下烘干8h,冷却至室温后得表面处理的氮化硼。

29.制备例6本制备例与制备例1的区别仅在于,氮化硼与混合溶液的质量比为1∶5。

30.制备例7本制备例与制备例1的区别仅在于,氮化硼与混合溶液的质量比为0.1∶5。实施例

31.实施例1一种高挤出低渗油单组份导热凝胶,由以下原料制成:乙烯基硅油69.9897g,扩链剂0.01g,交联剂0.0001g,抑制剂0.0001g,铂金催化剂0.0001g,制备例1中制得的表面处理的氮化硼20g,氧化铝578g,氧化锌350g。其中,氧化铝的粒径和氧化锌的粒径均为0.2μm。

32.高挤出低渗油单组份导热凝胶的制备方法包括以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于130℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入氧化铝、氧化锌和表面处理的氮化硼,控制真空度为-100kpa,以

60rpm的转速持续搅拌60min,得高挤出低渗油单组份导热凝胶。

33.实施例2本实施例与实施例1区别仅在于,各原料的用量不同,具体为乙烯基硅油100g,扩链剂0.5g,交联剂0.001g,抑制剂0.001g,铂金催化剂0.001g,染料19.497g,制备例1中制得的表面处理的氮化硼150g,氧化铝130g,氧化锌600g。

34.实施例3本实施例与实施例1区别仅在于,各原料的用量不同,具体为乙烯基硅油50g,扩链剂5g,交联剂0.01g,抑制剂0.01g,铂金催化剂0.01g,染料4.97g,制备例1中制得的表面处理的氮化硼160g,氧化铝500g,氧化锌280g。

35.实施例4本实施例与实施例1区别仅在于,各原料的用量不同,具体为乙烯基硅油100g,扩链剂10g,交联剂0.1g,抑制剂0.1g,铂金催化剂0.1g,染料20g,制备例1中制得的表面处理的氮化硼200g,氧化铝100g,氧化锌569.7g。

36.实施例5本实施例与实施例1区别仅在于,各原料的用量不同,具体为乙烯基硅油70.6g,扩链剂9g,交联剂0.3g,抑制剂0.06g,铂金催化剂0.04g,染料10g,制备例1中制得的表面处理的氮化硼60g,氧化铝750g,氧化锌100g。

37.实施例6本实施例与实施例1区别仅在于,各原料的用量不同,具体为乙烯基硅油10g,扩链剂20g,交联剂10g,抑制剂10g,铂金催化剂10g,制备例1中制得的表面处理的氮化硼40g,氧化铝900g。

38.实施例7本实施例与实施例5区别仅在于,使用制备例2中制得的表面处理的氮化硼。

39.实施例8本实施例与实施例5区别仅在于,使用制备例3中制得的表面处理的氮化硼。

40.实施例9本实施例与实施例5区别仅在于,使用制备例4中制得的表面处理的氮化硼。

41.实施例10本实施例与实施例5区别仅在于,使用制备例5中制得的表面处理的氮化硼。

42.实施例11本实施例与实施例5区别仅在于,使用制备例6中制得的表面处理的氮化硼。

43.实施例12本实施例与实施例5区别仅在于,使用制备例7中制得的表面处理的氮化硼。

44.实施例13本实施例与实施例5区别仅在于,氧化铝的粒径为100μm,氧化锌的粒径为0.2μm。

45.实施例14本实施例与实施例5区别仅在于,氧化铝的粒径为110μm,氧化锌的粒径为1μm。

46.实施例15本实施例与实施例5区别仅在于,氧化铝的粒径为120μm,氧化锌的粒径为2μm。

47.实施例16本实施例与实施例5区别仅在于,氧化铝的粒径为10μm,氧化锌的粒径为5μm。

48.实施例17本实施例与实施例5区别仅在于,氧化铝的粒径为50μm,氧化锌的粒径为7μm。

49.实施例18本实施例与实施例5区别仅在于,氧化铝的粒径为80μm,氧化锌的粒径为10μm。

50.实施例19本实施例与实施例5区别仅在于,高挤出低渗油单组份导热凝胶的制备方法包括以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入染料,控制真空度为-100kpa,以55rpm转速持续搅拌8min;然后再加入氧化铝、氧化锌和表面处理的氮化硼,控制真空度为-100kpa,以60rpm的转速持续搅拌60min,得高挤出低渗油单组份导热凝胶。

51.实施例20本实施例与实施例5区别仅在于,高挤出低渗油单组份导热凝胶的制备方法包括以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入染料,控制真空度为-100kpa,以60rpm转速持续搅拌10min;再加入氧化铝,先以18rpm转速搅拌8min,再控制真空度为-100kpa,以55rpm转速搅拌28min;最后再加入氧化锌和表面处理的氮化硼,控制真空度为-100kpa,以60rpm的转速持续搅拌60min,得高挤出低渗油单组份导热凝胶。

52.实施例21本实施例与实施例5区别仅在于,高挤出低渗油单组份导热凝胶的制备方法包括以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入染料,控制真空度为-100kpa,以60rpm转速持续搅拌10min;再加入氧化铝,先以20rpm转速搅拌10min,再控制真空度为-100kpa,以60rpm转速搅拌30min;最后再加入氧化锌和表面处理的氮化硼,控制真空度为-100kpa,以60rpm的转速持续搅拌60min,得高挤出低渗油单组份导热凝胶。

53.实施例22本实施例与实施例5区别仅在于,高挤出低渗油单组份导热凝胶的制备方法包括以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入染料,控制真空度为-100kpa,以60rpm转速持续搅拌10min;再加入氧化铝,先以22rpm转速搅拌12min,再控制真空度为-100kpa,以65rpm转速搅拌32min;最后再加入氧化锌和表面处理的氮化硼,控制真空度为-100kpa,以60rpm的转速持续搅拌60min,得高挤出低渗油单组份导热凝胶。

54.实施例23本实施例与实施例5区别仅在于,高挤出低渗油单组份导热凝胶的制备方法包括

以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入染料,控制真空度为-100kpa,以60rpm转速持续搅拌10min;再加入氧化铝,先以20rpm转速搅拌10min,再控制真空度为-100kpa,以60rpm转速搅拌30min;再加入氧化锌,先以18rpm转速搅拌8min,再控制真空度为-100kpa,以55rpm转速搅拌55min;最后再加入表面处理的氮化硼,控制真空度为-100kpa,以60rpm的转速持续搅拌60min,得高挤出低渗油单组份导热凝胶。

55.实施例24本实施例与实施例5区别仅在于,高挤出低渗油单组份导热凝胶的制备方法包括以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入染料,控制真空度为-100kpa,以60rpm转速持续搅拌10min;再加入氧化铝,先以20rpm转速搅拌10min,再控制真空度为-100kpa,以60rpm转速搅拌30min;再加入氧化锌,先以20rpm转速搅拌10min,再控制真空度为-100kpa,以60rpm转速搅拌65min;最后再加入表面处理的氮化硼,控制真空度为-100kpa,以60rpm的转速持续搅拌60min,得高挤出低渗油单组份导热凝胶。

56.实施例25本实施例与实施例5区别仅在于,高挤出低渗油单组份导热凝胶的制备方法包括以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入染料,控制真空度为-100kpa,以60rpm转速持续搅拌10min;再加入氧化铝,先以20rpm转速搅拌10min,再控制真空度为-100kpa,以60rpm转速搅拌30min;再加入氧化锌,先以22rpm转速搅拌12min,再控制真空度为-100kpa,以65rpm转速搅拌65min;最后再加入表面处理的氮化硼,控制真空度为-100kpa,以60rpm的转速持续搅拌60min,得高挤出低渗油单组份导热凝胶。

57.实施例26本实施例与实施例5区别仅在于,高挤出低渗油单组份导热凝胶的制备方法包括以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入染料,控制真空度为-100kpa,以60rpm转速持续搅拌10min;再加入氧化铝,先以20rpm转速搅拌10min,再控制真空度为-100kpa,以60rpm转速搅拌30min;再加入氧化锌,先以22rpm转速搅拌12min,再控制真空度为-100kpa,以65rpm转速搅拌65min;最后再加入表面处理的氮化硼,先以13rpm转速搅拌8min;然后控制真空度为-100kpa,以28pm转速搅拌18min。

58.实施例27本实施例与实施例5区别仅在于,高挤出低渗油单组份导热凝胶的制备方法包括以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入染料,控制真空度为-100kpa,以60rpm转速持续搅拌10min;再加

入氧化铝,先以20rpm转速搅拌10min,再控制真空度为-100kpa,以60rpm转速搅拌30min;再加入氧化锌,先以22rpm转速搅拌12min,再控制真空度为-100kpa,以65rpm转速搅拌65min;最后再加入表面处理的氮化硼,先以15rpm转速搅拌10min;然后控制真空度为-100kpa,以30pm转速搅拌20min。

59.实施例28本实施例与实施例5区别仅在于,高挤出低渗油单组份导热凝胶的制备方法包括以下步骤:按照配比,将乙烯基硅油、扩链剂、交联剂、抑制剂、铂金催化剂混匀,于125℃下烘烤反应2h,然后冷却至室温,得预混料;向预混料中加入染料,控制真空度为-100kpa,以60rpm转速持续搅拌10min;再加入氧化铝,先以20rpm转速搅拌10min,再控制真空度为-100kpa,以60rpm转速搅拌30min;再加入氧化锌,先以22rpm转速搅拌12min,再控制真空度为-100kpa,以65rpm转速搅拌65min;最后再加入表面处理的氮化硼,先以18rpm转速搅拌12min;然后控制真空度为-100kpa,以32pm转速搅拌22min。

60.对比例本对比例与实施例1的区别仅在于,原料所用的氮化硼为表面未经处理的氮化硼。

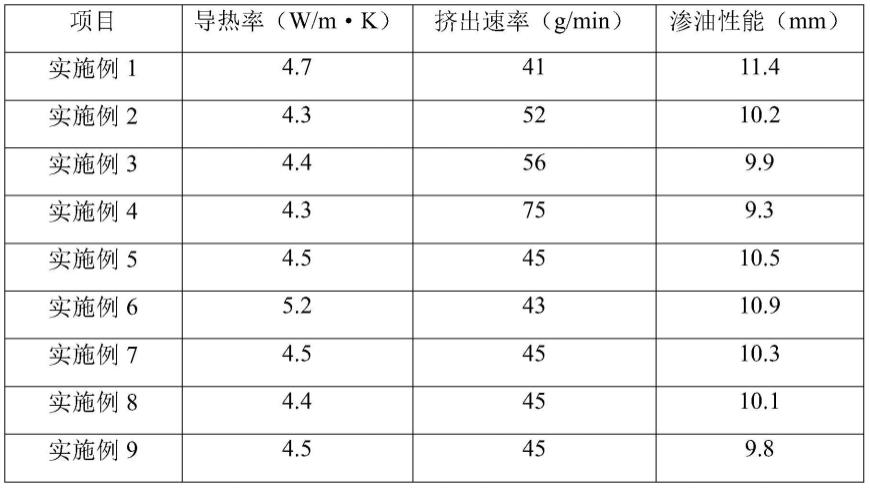

61.性能测试测试一、参照astm d5470-2006测试各实施例和各对比例中导热凝胶的导热率。

62.测试二、采用30ml的美式胶筒,利用0.6mpa的气压挤压胶筒,以每分钟出胶重量表征各实施例和对比例中导热凝胶的挤出速率。

63.测试三、取5g导热凝胶,放置在a4纸上,四边放上1.5mm的垫圈进行限高,在导热凝胶上覆盖一层pi膜,在pi膜上放置1kg金属砝码,将样品和砝码一起放入烘箱中,于125℃下烘烤48h;取出样品,测量a4纸上的渗油印记到样品四个边的距离,取最大值作为测试结果,以此用来判断导热凝胶的渗油性能。

64.表1性能检测结果

参照表1,与对比例1相比,实施例1至实施例6中导热凝胶具备更优的挤出速率和较低的渗油率,表明采用本技术公开的方法对氮化硼进行表面处理,可提升氮化硼的孔隙率,以增强其对硅油分子的吸附能力,从而可降低导热凝胶渗油的可能性;同时氮化硼自身的结构可提升导热凝胶的流动性,表现为导热凝胶具有较佳的基础速率。

65.结合实施例5、实施例7至实施例12可知,随着三氟化硼乙醚络合物用量的增加以及采用浓度更大的混合溶液处理氮化硼,可进一步增加氮化硼的孔隙率,从而进一步优化导热凝胶的挤出速率和降低导热凝胶的渗油率。

66.结合实施例5、实施例13至实施例18可知,随着氧化铝和氧化锌粒径的增加,氧化铝、氧化锌在导热凝胶体系中更易形成有效的导热通路,且小粒径的氧化锌易填充在大粒径的氧化铝之间,进一步形成有效的导热通路,从而表现为导热凝胶导热率的增加,但渗油率变化不大,表明氧化铝、氧化锌的吸油效果不佳,对导热凝胶的粘稠度影响较小,从而使导热凝胶具有一定的流动性,进而表现为渗油率变化不大,同时挤出速率有稍微的增大。

67.结合实施例5、实施例19至实施例28可知,导热凝胶的导热率、挤出速率和渗油率

均得到一定程度的改善,表明将氧化铝、氧化锌和氮化硼分次添加并同时控制搅拌时间,可促使氧化铝、氧化锌和氮化硼均匀分散在导热凝胶体系中,从而确保导热凝胶可形成有效的导热通路,并具有一定的流动性和较低的渗油率。

68.以上均为本申对比例请的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。