汽车尾灯灯罩用高流动pmma材料

技术领域

1.本技术涉及高分子材料技术领域,更具体地说,它涉及汽车尾灯灯罩用高流动pmma材料。

背景技术:

2.汽车尾灯用于给其它车辆指示本车位置与宽度,其质量的好坏直接影响行车安全,是汽车外部重要的照明装置,因此,汽车尾灯灯罩的材料选用上十分严苛。目前,常常以聚甲基丙烯酸甲酯作为汽车尾灯灯罩的基材,聚甲基丙烯酸甲酯(pmma,俗称有机玻璃、压克力或亚克力),是一种热塑性塑料,密度低质轻,具有优异的耐候性、较高的尺寸稳定性、良好的加工性能和显著的电绝缘性,还具有高透光性(透光率比普通无机玻璃高10%以上)和抗紫外性能。

3.但pmma的熔体粘度较高,冷却速率又较快,成品容易产生内应力,而且pmma具有室温蠕变特性,随着负荷加大、时间增长,会导致应力开裂现象,这些都致使pmma材料存在质脆、抗冲强度低、韧性不佳等缺点。随着社会发展和生活质量提高,汽车尾灯灯罩的形貌趋于复杂化,pmma材料作为注塑材料,其具有成型流动性能差、抗冲击性低、韧性不佳等缺点,大大限制了pmma材料在汽车尾灯灯罩上的更为广泛地应用。因此,亟需提出一种汽车尾灯灯罩用高流动pmma材料,以解决pmma材料的成型流动性能差、抗冲击性低、韧性不佳等问题,使pmma材料具有较高的流动性和较好的增韧效果,在提高pmma材料冲击强度的同时,较大限度地保持成型流动性能,更好地满足汽车尾灯灯罩材料的高性能要求。

技术实现要素:

4.为了解决现有的pmma材料的成型流动性能差、抗冲击性低、韧性不佳等问题,使pmma材料具有较高的流动性和较好的增韧效果,更好地满足汽车尾灯灯罩材料的高性能要求,本技术提供了汽车尾灯灯罩用高流动pmma材料。

5.本技术提供了汽车尾灯灯罩用高流动pmma材料,采用如下的技术方案:汽车尾灯灯罩用高流动pmma材料,包括以下重量份原料:80-100份聚甲基丙烯酸甲酯树脂、26-30份填料、18-22份增韧剂、10-15份润滑剂;所述填料由第一填料和第二填料组成;所述增韧剂由丙烯酸酯类核壳共聚物和改性玻璃纤维组成。

6.通过采用上述技术方案,本技术在聚甲基丙烯酸甲酯树脂中添加填料、增韧剂、润滑剂、相容剂等成分;并且填料由第一填料和第二填料组成,增韧剂由丙烯酸酯类核壳共聚物和改性玻璃纤维组成;同时控制各组分的含量,有效改善聚甲基丙烯酸甲酯树脂的熔体流动性差的问题,使pmma材料在加工过程会更方便,易于其他组分更好地分散均匀,进而使得pmma材料获得优异的抗冲击强度与韧性,能够更好的满足汽车尾灯灯罩的高性能要求。

7.优选的,所述第一填料,包括以下重量份原料:10-15份甲基丙烯酸甲酯、20-30份累托石、0.6-1份过氧化二异苯丙、3-9份槐糖脂、30-35份盐酸溶液、200-250份乙醇。

8.优选的,所述第一填料,由以下方法制得:s1、将累托石加入1mol/l的盐酸溶液中,超声分散15-20min,过滤,干燥后,置于450-500℃的马弗炉中煅烧1-1.5h,得预处理的累托石;s2、将甲基丙烯酸甲酯与槐糖脂加入到乙醇中,以600-800r/min的转速搅拌15-30min,得到混合液;s3、将预处理的累托石加入到s2所得的混合液中,于50-60℃以400-600r/min的转速搅拌反应10-15min;随后加入过氧化二异苯丙,继续反应1-2h后,离心过滤、洗涤、干燥得到经甲基丙烯酸甲酯修饰的累托石,即为第一填料。

9.通过采用上述技术方案,本技术采用甲基丙烯酸甲酯修饰的累托土作为第一填料,累托石是具有规则间层结构,经过酸热预处理后,表面会出现大量的活性基团,使累托石的表面性能会得到改善,同时层间距会增大,进而使得甲基丙烯酸甲酯会牢固地接枝在累托土的表面。经甲基丙烯酸甲酯修饰的累托土与pmma材料之间的亲和性和分散性都得到提高,有助于改善pmma树脂熔体的流动性。

10.优选的,所述第二填料,包括以下重量份原料:20-30份纳米二氧化钛、15-20份超细聚四氟乙烯微粉、5-9份十三氟辛基三乙氧基硅氧烷、100-150份乙酸乙酯。

11.优选的,所述第二填料,由以下方法制得:将纳米二氧化钛和超细聚四氟乙烯微粉加入乙酸乙酯,超声分散30-40min,随后加入十三氟辛基三乙氧基硅氧烷,在70-75℃下加热回流反应3-4h后,过滤,干燥即得第二填料。

12.通过采用上述技术方案,本技术采用纳米二氧化钛和超细聚四氟乙烯微粉进行混合,用十三氟辛基三乙氧基硅氧烷对二者进行改性,形成的第二填料添加到pmma材料中,使pmma材料获得较高的流动性,减少因材料流动性不好而质脆,抗冲击性能差的问题,使最终获得pmma材料的力学性能得到极大提高,同时减少能耗,提高生产效率。

13.优选的,所述填料由第一填料与第二填料按照质量比为(11-15):9进行混合而得。

14.通过采用上述技术方案,第一填料是甲基丙烯酸甲酯修饰的累托土,具有二维片结构,第二填料中的纳米二氧化钛和超细聚四氟乙烯微粉,是球形微粒。本技术采用第一填料和第二填料的混合物作为填料,并控制第一填料与第二填料的质量比,两种不同空间结构的填料之间相互辅助,使得pmma材料获得极佳的流动性,能够更好降低汽车尾灯灯罩材料注塑的难度,提高生产效率,缩短工艺周期。

15.优选的,所述增韧剂由质量比为(4-6):1的丙烯酸酯类核壳共聚物和改性玻璃纤维复配而得。

16.通过采用上述技术方案,丙烯酸酯类核壳共聚物的核为橡胶相,核起增韧作用,而壳为丙烯酸酯类能增加橡胶相的相容性,在橡胶相与pmma基体间起连接作用;改性玻璃纤维具有良好的增强增韧性能,优异的透光性能;本技术选用丙烯酸酯类核壳共聚物和改性碳纤维的混合物作为增韧剂,二者能够具有协同增效,不仅能够增强pmma材料的冲击韧性,而且也有助于提高pmma熔体的流动性,进而优化pmma材料的整体性能。

17.优选的,所述改性玻璃纤维,包括以下重量份原料:30-40份玻璃纤维、10-20份多聚谷氨酸、50-60份乙醇、20-30份盐酸溶液。

18.优选的,所述改性玻璃纤维,由以下方法制得:

s1、选用直径为6-10μm的玻璃短纤,将玻璃短纤置于马弗炉中,400-450℃下保温2-2.5h后,加入2mol/l盐酸溶液中,在60-65℃下反应40-60min后,过滤、洗涤、烘干,得到预处理的玻璃纤维;s2、先将预处理的玻璃纤维散于乙醇中,再加入多聚谷氨酸,在50-60℃下加热回流反应1-2h,随后减压浓缩回收乙醇,浓缩剩余物于在100-120℃烘箱中干燥至恒重,即为改性玻璃纤维。

19.通过采用上述技术方案,本技术采用多聚谷氨酸改性玻璃纤维,且对玻璃纤维进行预处理,使得多聚谷氨酸能够更好地附着在玻璃纤维的表面,使得改性玻璃纤维能够与pmma树脂基体能够更好地共混相容,使得玻璃纤维在pmma材料中更好地发挥增韧增强的功能。

20.优选的,所述润滑剂由质量比为(4-8):1:(2-6)的硅酮粉、芥酸酰胺与季戊四醇硬脂酸酯复配而得。

21.通过采用上述技术方案,本技术选用硅酮粉、芥酸酰胺与季戊四醇硬脂酸酯复配而得的复配物为润滑剂,并控制质量比,硅酮粉具有优异的降低摩擦系数、显著的润湿性能;芥酸酰胺能够起爽滑、抗粘合作用,延缓填料沉降和结块,提高各组分的分散性;季戊四醇硬脂酸酯在高温下具有良好的热稳定性和低挥发性,增加材料熔体的流动性能;三者复配作为润滑剂加入到pmma材料中,协同增效,有效改善pmma材料熔体的流动性,使得pmma材料的力学性能更加优异。

22.优选的,所述高流动pmma材料的制备方法如下:s1、按照重量份,称取聚甲基丙烯酸甲酯树脂、填料、增韧剂、润滑剂,以转速1000-1500r/min进行充分混合6-10min后,得混合物;s2、将s1所得的混合物投入到双螺杆挤出机的加料斗,经熔融挤出,造粒;加工工艺如下:双螺杆挤出机一区温度160-170℃,二区温度180-190℃,三区温度200-210℃,四区温度215-230℃,挤出温度200-220℃,停留时间8-10min,压力为10-20mpa。

23.通过采用上述技术方案,在制备过程中,以控制搅拌速度、搅拌时间来实现聚甲基丙烯酸甲酯树脂、填料、增韧剂、润滑剂等原料混合均匀的目的,通过控制双螺杆挤出机的工艺参数,保证制得的pmma材料具有高流动性、优异的力学性能。本技术的制备方法简单,制备成本低,优化了pmma材料的综合性能。

24.综上所述,本技术具有以下有益效果:本技术在聚甲基丙烯酸甲酯树脂中添加填料、增韧剂、润滑剂、相容剂等成分;并且填料由第一填料和第二填料组成,增韧剂由丙烯酸酯类核壳共聚物和改性玻璃纤维组成,有效改善聚甲基丙烯酸甲酯树脂的熔体流动性差的问题,使pmma材料更易于加工成型,利于其他组分更好地分散均匀,同时pmma材料还获得优异的抗冲击强度与韧性。本技术的制备方法简单,制备成本低,适合工业化生产,所获得的pmma材料的综合性能更加优异,能够更好的满足汽车尾灯灯罩的高性能要求。

具体实施方式

25.以下结合实施例对本技术作进一步详细说明。

26.制备例1-5与对比制备例1、2提供了第一填料及其制备方法。

27.制备例1第一填料,包括以下原料:10kg甲基丙烯酸甲酯、20kg累托石、0.6kg过氧化二异苯丙、3kg槐糖脂、30kg盐酸溶液、200kg乙醇。

28.第一填料,由以下方法制得:s1、将累托石加入1mol/l的盐酸溶液中,超声分散15min,过滤,干燥后,置于450℃的马弗炉中煅烧1.5h,得预处理的累托石;s2、将甲基丙烯酸甲酯与槐糖脂加入到乙醇中,以600r/min的转速搅拌30min,得到混合液;s3、将预处理的累托石加入到s2所得的混合液中,于50℃以600r/min的转速搅拌反应10min;随后加入过氧化二异苯丙,继续反应1h后,离心过滤、洗涤、干燥得到经甲基丙烯酸甲酯修饰的累托石,即为第一填料。

29.制备例2第一填料,包括以下原料:11kg甲基丙烯酸甲酯、22kg累托石、0.7kg过氧化二异苯丙、4kg槐糖脂、32kg盐酸溶液、220kg乙醇。

30.第一填料,由以下方法制得:s1、将累托石加入1mol/l的盐酸溶液中,超声分散16min,过滤,干燥后,置于480℃的马弗炉中煅烧1.4h,得预处理的累托石;s2、将甲基丙烯酸甲酯与槐糖脂加入到乙醇中,以650r/min的转速搅拌25min,得到混合液;s3、将预处理的累托石加入到s2所得的混合液中,于52℃以550r/min的转速搅拌反应12min;随后加入过氧化二异苯丙,继续反应1.2h后,离心过滤、洗涤、干燥得到经甲基丙烯酸甲酯修饰的累托石,即为第一填料。

31.制备例3第一填料,包括以下原料:12.5kg甲基丙烯酸甲酯、25kg累托石、0.8kg过氧化二异苯丙、5kg槐糖脂、32.5kg盐酸溶液、225kg乙醇。

32.第一填料,由以下方法制得:s1、将累托石加入1mol/l的盐酸溶液中,超声分散18min,过滤,干燥后,置于470℃的马弗炉中煅烧1.3h,得预处理的累托石;s2、将甲基丙烯酸甲酯与槐糖脂加入到乙醇中,以700r/min的转速搅拌22min,得到混合液;s3、将预处理的累托石加入到s2所得的混合液中,于55℃以500r/min的转速搅拌反应13min;随后加入过氧化二异苯丙,继续反应1.5h后,离心过滤、洗涤、干燥得到经甲基丙烯酸甲酯修饰的累托石,即为第一填料。

33.制备例4第一填料,包括以下原料:14kg甲基丙烯酸甲酯、28kg累托石、0.9kg过氧化二异苯丙、8kg槐糖脂、34kg盐酸溶液、240kg乙醇。

34.第一填料,由以下方法制得:s1、将累托石加入1mol/l的盐酸溶液中,超声分散19min,过滤,干燥后,置于460℃的马弗炉中煅烧1.2h,得预处理的累托石;

s2、将甲基丙烯酸甲酯与槐糖脂加入到乙醇中,以750r/min的转速搅拌18min,得到混合液;s3、将预处理的累托石加入到s2所得的混合液中,于58℃以450r/min的转速搅拌反应14min;随后加入过氧化二异苯丙,继续反应1.8h后,离心过滤、洗涤、干燥得到经甲基丙烯酸甲酯修饰的累托石,即为第一填料。

35.制备例5第一填料,包括以下原料:15kg甲基丙烯酸甲酯、30kg累托石、1kg过氧化二异苯丙、9kg槐糖脂、35kg盐酸溶液、250kg乙醇。

36.第一填料,由以下方法制得:s1、将累托石加入1mol/l的盐酸溶液中,超声分散20min,过滤,干燥后,置于450℃的马弗炉中煅烧1h,得预处理的累托石;s2、将甲基丙烯酸甲酯与槐糖脂加入到乙醇中,以800r/min的转速搅拌15min,得到混合液;s3、将预处理的累托石加入到s2所得的混合液中,于60℃以400r/min的转速搅拌反应15min;随后加入过氧化二异苯丙,继续反应2h后,离心过滤、洗涤、干燥得到经甲基丙烯酸甲酯修饰的累托石,即为第一填料。

37.对比制备例1对比制备例1,同制备例1,不同之处仅在于:累托石不进行步骤s1的预处理,直接加入步骤s2所得的混合液中。

38.对比制备例2对比制备例2,同制备例1,不同之处仅在于:步骤s2中不添加甲基丙烯酸甲酯。

39.制备例6-10与对比制备例3-5提供了第二填料及其制备方法。

40.制备例6第二填料,包括以下原料:20kg纳米二氧化钛、15kg超细聚四氟乙烯微粉、5kg十三氟辛基三乙氧基硅氧烷、100kg乙酸乙酯。

41.第二填料,由以下方法制得:将纳米二氧化钛和超细聚四氟乙烯微粉加入乙酸乙酯,超声分散30min,随后加入十三氟辛基三乙氧基硅氧烷,在75℃下加热回流反应3h后,过滤,干燥即得第二填料。

42.制备例7第二填料,包括以下原料:22kg纳米二氧化钛、16kg超细聚四氟乙烯微粉、6kg十三氟辛基三乙氧基硅氧烷、110kg乙酸乙酯。

43.第二填料,由以下方法制得:将纳米二氧化钛和超细聚四氟乙烯微粉加入乙酸乙酯,超声分散33min,随后加入十三氟辛基三乙氧基硅氧烷,在73℃下加热回流反应3.3h后,过滤,干燥即得第二填料。

44.制备例8第二填料,包括以下原料:25kg纳米二氧化钛、17kg超细聚四氟乙烯微粉、7kg十三氟辛基三乙氧基硅氧烷、130kg乙酸乙酯。

45.第二填料,由以下方法制得:将纳米二氧化钛和超细聚四氟乙烯微粉加入乙酸乙酯,超声分散35min,随后加入

十三氟辛基三乙氧基硅氧烷,在72℃下加热回流反应3.5h后,过滤,干燥即得第二填料。

46.制备例9第二填料,包括以下原料:28kg纳米二氧化钛、18kg超细聚四氟乙烯微粉、8kg十三氟辛基三乙氧基硅氧烷、140kg乙酸乙酯。

47.第二填料,由以下方法制得:将纳米二氧化钛和超细聚四氟乙烯微粉加入乙酸乙酯,超声分散38min,随后加入十三氟辛基三乙氧基硅氧烷,在71℃下加热回流反应3.8h后,过滤,干燥即得第二填料。

48.制备例10第二填料,包括以下原料:30kg纳米二氧化钛、20kg超细聚四氟乙烯微粉、9kg十三氟辛基三乙氧基硅氧烷、150kg乙酸乙酯。

49.第二填料,由以下方法制得:将纳米二氧化钛和超细聚四氟乙烯微粉加入乙酸乙酯,超声分散40min,随后加入十三氟辛基三乙氧基硅氧烷,在70℃下加热回流反应4h后,过滤,干燥即得第二填料。

50.对比制备例3对比制备例3,同制备例6,不同之处仅在于:不添加纳米二氧化钛。

51.对比制备例4对比制备例4,同制备例6,不同之处仅在于:不添加超细聚四氟乙烯微粉。

52.对比制备例5对比制备例5,同制备例6,不同之处仅在于:不添加十三氟辛基三乙氧基硅氧烷。

53.制备例11-15与对比制备6、7提供了改性玻璃纤维及其制备方法。

54.制备例11改性玻璃纤维,包括以下原料:30kg玻璃纤维、10kg多聚谷氨酸、50kg乙醇、20kg盐酸溶液。

55.改性玻璃纤维,由以下方法制得:s1、选用直径为6μm的玻璃短纤,将玻璃短纤置于马弗炉中,400℃下保温2.5h后,加入2mol/l盐酸溶液中,在65℃下反应40min后,过滤、洗涤、烘干,得到预处理的玻璃纤维;s2、先将预处理的玻璃纤维散于乙醇中,再加入多聚谷氨酸,在50℃下加热回流反应2h,随后减压浓缩回收乙醇,浓缩剩余物于在100℃烘箱中干燥至恒重,即为改性玻璃纤维。

56.制备例12改性玻璃纤维,包括以下原料:33kg玻璃纤维、12kg多聚谷氨酸、52kg乙醇、22kg盐酸溶液。

57.改性玻璃纤维,由以下方法制得:s1、选用直径为7μm的玻璃短纤,将玻璃短纤置于马弗炉中,420℃下保温2.4h后,加入2mol/l盐酸溶液中,在64℃下反应45min后,过滤、洗涤、烘干,得到预处理的玻璃纤维;s2、先将预处理的玻璃纤维散于乙醇中,再加入多聚谷氨酸,在52℃下加热回流反应1.8h,随后减压浓缩回收乙醇,浓缩剩余物于在105℃烘箱中干燥至恒重,即为改性玻璃纤维。

58.制备例13

改性玻璃纤维,包括以下原料:35kg玻璃纤维、15kg多聚谷氨酸、55kg乙醇、25kg盐酸溶液。

59.改性玻璃纤维,由以下方法制得:s1、选用直径为8μm的玻璃短纤,将玻璃短纤置于马弗炉中,425℃下保温2.3h后,加入2mol/l盐酸溶液中,在63℃下反应50min后,过滤、洗涤、烘干,得到预处理的玻璃纤维;s2、先将预处理的玻璃纤维散于乙醇中,再加入多聚谷氨酸,在55℃下加热回流反应1.5h,随后减压浓缩回收乙醇,浓缩剩余物于在110℃烘箱中干燥至恒重,即为改性玻璃纤维。

60.制备例14改性玻璃纤维,包括以下原料:38kg玻璃纤维、18kg多聚谷氨酸、57kg份乙醇、19kg盐酸溶液。

61.改性玻璃纤维,由以下方法制得:s1、选用直径为9μm的玻璃短纤,将玻璃短纤置于马弗炉中,440℃下保温2.2h后,加入2mol/l盐酸溶液中,在62℃下反应40-60min后,过滤、洗涤、烘干,得到预处理的玻璃纤维;s2、先将预处理的玻璃纤维散于乙醇中,再加入多聚谷氨酸,在58℃下加热回流反应1.2h,随后减压浓缩回收乙醇,浓缩剩余物于在115℃烘箱中干燥至恒重,即为改性玻璃纤维。

62.制备例15改性玻璃纤维,包括以下原料:40kg玻璃纤维、20kg多聚谷氨酸、60kg乙醇、20kg盐酸溶液。

63.改性玻璃纤维,由以下方法制得:s1、选用直径为10μm的玻璃短纤,将玻璃短纤置于马弗炉中,450℃下保温2h后,加入2mol/l盐酸溶液中,在60℃下反应40-60min后,过滤、洗涤、烘干,得到预处理的玻璃纤维;s2、先将预处理的玻璃纤维散于乙醇中,再加入多聚谷氨酸,在60℃下加热回流反应1h,随后减压浓缩回收乙醇,浓缩剩余物于在120℃烘箱中干燥至恒重,即为改性玻璃纤维。

64.对比制备例6对比制备例6,同制备例11,不同之处仅在于:玻璃纤维不进行预处理,直接加入步骤s2的乙醇中。

65.对比制备例7对比制备例7,同制备例11,不同之处仅在于:步骤s2中不添加多聚谷氨酸。

66.实施例1-5提供了汽车尾灯灯罩用高流动pmma材料及其制备方法。

67.实施例1汽车尾灯灯罩用高流动pmma材料,包括以下原料:80kg聚甲基丙烯酸甲酯树脂、26kg填料、18kg增韧剂、10kg润滑剂;其中,填料由第一填料(制备例1)与第二填料(制备例6)按照质量比为11:9进行混合而得;增韧剂由质量比为4:1的丙烯酸酯类核壳共聚物和改性玻璃纤维(制备例11)复配

而得;润滑剂由质量比为4:1:2的硅酮粉、芥酸酰胺与季戊四醇硬脂酸酯复配而得。

68.汽车尾灯灯罩用高流动pmma材料的制备方法如下:s1、按重量,称取聚甲基丙烯酸甲酯树脂、填料、增韧剂、润滑剂,以转速1000r/min进行充分混合10min后,得混合物;s2、将s1所得的混合物投入到双螺杆挤出机的加料斗,经熔融挤出,造粒;加工工艺如下:双螺杆挤出机一区温度160℃,二区温度190℃,三区温度200℃,四区温度230℃,挤出温度200℃,停留时间8min,压力为20mpa。

69.实施例2汽车尾灯灯罩用高流动pmma材料,包括以下原料:85kg聚甲基丙烯酸甲酯树脂、27kg填料、19kg增韧剂、11kg润滑剂;其中,填料由第一填料(制备例2)与第二填料(制备例7)按照质量比为4:3进行混合而得;增韧剂由质量比为9:2的丙烯酸酯类核壳共聚物和改性玻璃纤维(制备例12)复配而得;润滑剂由质量比为5:1:3的硅酮粉、芥酸酰胺与季戊四醇硬脂酸酯复配而得。

70.汽车尾灯灯罩用高流动pmma材料的制备方法如下:s1、按重量,称取聚甲基丙烯酸甲酯树脂、填料、增韧剂、润滑剂,以转速1100r/min进行充分混合7min后,得混合物;s2、将s1所得的混合物投入到双螺杆挤出机的加料斗,经熔融挤出,造粒;加工工艺如下:双螺杆挤出机一区温度162℃,二区温度188℃,三区温度202℃,四区温度225℃,挤出温度205℃,停留时间8.5min,压力为18mpa。

71.实施例3汽车尾灯灯罩用高流动pmma材料,包括以下原料:90kg聚甲基丙烯酸甲酯树脂、28kg填料、20kg增韧剂、13kg润滑剂;其中,填料由第一填料(制备例3)与第二填料(制备例8)按照质量比为13:9进行混合而得;增韧剂由质量比为5:1的丙烯酸酯类核壳共聚物和改性玻璃纤维(制备例13)复配而得;润滑剂由质量比为6:1:4的硅酮粉、芥酸酰胺与季戊四醇硬脂酸酯复配而得。

72.汽车尾灯灯罩用高流动pmma材料的制备方法如下:s1、按重量,称取聚甲基丙烯酸甲酯树脂、填料、增韧剂、润滑剂,以转速1250r/min进行充分混合8min后,得混合物;s2、将s1所得的混合物投入到双螺杆挤出机的加料斗,经熔融挤出,造粒;加工工艺如下:双螺杆挤出机一区温度165℃,二区温度185℃,三区温度205℃,四区温度220℃,挤出温度210℃,停留时间9min,压力为15mpa。

73.实施例4汽车尾灯灯罩用高流动pmma材料,包括以下原料:95kg聚甲基丙烯酸甲酯树脂、29kg填料、21kg增韧剂、14kg润滑剂;其中,填料由第一填料(制备例4)与第二填料(制备例2)按照质量比为14:9进行混合而得;增韧剂由质量比为11:2的丙烯酸酯类核壳共聚物和改性玻璃纤维(制备例14)复配而得;润滑剂由质量比为7:1:5的硅酮粉、芥酸酰胺与季戊四醇硬脂酸酯复配而得。

74.汽车尾灯灯罩用高流动pmma材料的制备方法如下:s1、按重量,称取聚甲基丙烯酸甲酯树脂、填料、增韧剂、润滑剂,以转速1400r/min

进行充分混合9min后,得混合物;s2、将s1所得的混合物投入到双螺杆挤出机的加料斗,经熔融挤出,造粒;加工工艺如下:双螺杆挤出机一区温度168℃,二区温度182℃,三区温度208℃,四区温度218℃,挤出温度220℃,停留时间9.5min,压力为13mpa。

75.实施例5汽车尾灯灯罩用高流动pmma材料,包括以下原料:100kg聚甲基丙烯酸甲酯树脂、30kg填料、22kg增韧剂、15kg润滑剂;其中,填料由第一填料(制备例5)与第二填料(制备例10)按照质量比为5:3进行混合而得;增韧剂由质量比为6:1的丙烯酸酯类核壳共聚物和改性玻璃纤维(制备例15)复配而得;润滑剂由质量比为8:1:6的硅酮粉、芥酸酰胺与季戊四醇硬脂酸酯复配而得。

76.汽车尾灯灯罩用高流动pmma材料的制备方法如下:s1、按重量,称取聚甲基丙烯酸甲酯树脂、填料、增韧剂、润滑剂,以转速1500r/min进行充分混合6min后,得混合物;s2、将s1所得的混合物投入到双螺杆挤出机的加料斗,经熔融挤出,造粒;加工工艺如下:双螺杆挤出机一区温度170℃,二区温度180℃,三区温度210℃,四区温度215℃,挤出温度230℃,停留时间10min,压力为10mpa。

77.为了验证本技术提供的汽车尾灯灯罩用高流动pmma材料的性能,申请人设置了对比例1-19,其中:对比例1对比例1,同实施例1,不同之处仅在于:第一填料为对比制备例1。

78.对比例2对比例2,同实施例1,不同之处仅在于:第一填料为对比制备例2。

79.对比例3对比例3,同实施例1,不同之处仅在于:第二填料为对比制备例3。

80.对比例4对比例4,同实施例1,不同之处仅在于:第二填料为对比制备例4。

81.对比例5对比例5,同实施例1,不同之处仅在于:第二填料为对比制备例5。

82.对比例6对比例6,同实施例1,不同之处仅在于:填料仅为第一填料(制备例1)。

83.对比例7对比例7,同实施例1,不同之处仅在于:填料仅为第二填料(制备例6)。

84.对比例8对比例8,同实施例1,不同之处仅在于:不添加填料。

85.对比例9对比例9,同实施例1,不同之处仅在于:改性玻璃纤维为对比制备例6。

86.对比例10对比例10,同实施例1,不同之处仅在于:改性玻璃纤维为对比制备例7。

87.对比例11

对比例11,同实施例1,不同之处在于:增韧剂为改性玻璃纤维(制备例11)。

88.对比例12对比例12,同实施例1,不同之处在于:增韧剂为丙烯酸酯类核壳共聚物。

89.对比例13对比例13,同实施例1,不同之处在于:不添加增韧剂。

90.对比例14对比例14,同实施例1,不同之处在于:润滑剂由质量比为4:3的硅酮粉与芥酸酰胺复配而得。

91.对比例15对比例15,同实施例1,不同之处在于:润滑剂由质量比为5:2的芥酸酰胺与季戊四醇硬脂酸酯复配而得。

92.对比例16对比例16,同实施例1,不同之处在于:润滑剂为硅酮粉。

93.对比例17对比例17,同实施例1,不同之处在于:润滑剂为芥酸酰胺。

94.对比例18对比例18,同实施例1,不同之处在于:润滑剂为季戊四醇硬脂酸酯。

95.对比例19对比例19,同实施例1,不同之处在于:不添加润滑剂。

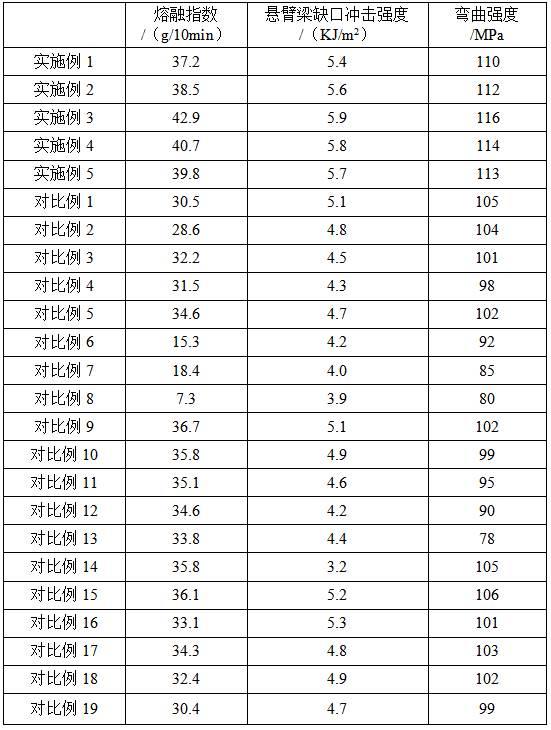

96.分别检测实施例1-5和对比例1-19中获得的汽车尾灯灯罩用高流动pmma材料主要性能,得出如下结果参数,具体见表1:参照gb/t 3682-2000进行汽车尾灯灯罩用高流动pmma材料的熔融指数的测试,测试条件为245℃,2.16 kg。

97.参照gb/t 1843-2008进行汽车尾灯灯罩用高流动pmma材料的悬臂梁缺口冲击强度的测试;参照gb/t 1696-2001进行汽车尾灯灯罩用高流动pmma材料的弯曲强度的测试。

98.表1:

由上述表1显示数据可知:本技术实施例1-5中获得的汽车尾灯灯罩用高流动pmma材料的综合性能优于对比例1-19中获得的pmma材料,的熔融指数、缺口冲击强度以及弯曲强度较大,pmma材料具有优异的流动性和良好的抗冲击性能和显著的弯曲强度,能够更好地满足于汽车尾灯灯罩的高性能要求。

99.由实施例1和对比例1、2可知:实施例1的第一填料为甲基丙烯酸甲酯修饰的累托土,并且累托土进行了预处理,较对比例1、2,实施例1所获得的pmma材料的熔融指数较大,pmma材料具有高流动性。

100.由实施例1和对比例3-5可知:实施例1的第二填料为经十三氟辛基三乙氧基硅氧

烷改性的纳米二氧化钛和聚四氟乙烯微粉复合物,较对比例3-5,实施例1所获得的pmma材料的熔体流动性得到了显著地增强,同时保持良好的冲击强度和弯曲强度。

101.由实施例1和对比例6-8可知,实施例1的填料由第一填料和第二填料进行混合而得,较对比例6-8,实施例1所获得的pmma材料的熔体流动性更加优异,同时pmma材料的冲击强度和弯曲强度也得到增强。

102.由实施例1和对比例9、10可知,实施例1的玻璃纤维经多聚谷氨酸进行改性,较对比例9、10,实施例1所获得的pmma材料的冲击强度和弯曲强度更加优异。

103.由实施例1和对比例11-13可知,实施例1的增韧剂由丙烯酸酯类核壳共聚物和改性玻璃纤维进行复配而得,较对比例11-13,实施例1所获得的pmma材料的冲击强度和弯曲强度得到有效提高,且具有良好的流动性。

104.由实施例1和对比例14-19可知,实施例1中的润滑剂由硅酮粉、芥酸酰胺与季戊四醇硬脂酸酯复配而得,较对比例14-19,实施例1所获得的pmma材料的冲击强度、弯曲强度以及熔体流动性都均优于对比例14-19。

105.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。