1.本发明属于金属材料领域,涉及一种基体相可调控的高强韧国产锆合金及其制备方法。

背景技术:

2.锆合金凭借其优异的抗腐蚀性、低中子吸收截面等优势广泛用于核反应堆的材料,在核电及大型核动力设备发挥着重要作用。随着经济社会的发展,人类对环境的保护愈发重视。核电作为国家重要的清洁能源,核燃料换料周期、运行功率和安全性能非常重要。现有锆合金的各项服役性能,特别是力学性能(《500mpa)已无法满足实际需要,结合实际生产过程,优化锆合金的制备工艺研发力学性能更为优异的锆合金材料已经成为核工业领域亟需解决的难题之一。

3.为了满足核电更高安全性、核反应堆小型化的发展目标,合金材料优异的力学性能是不可或缺的指标。zr-sn-nb合金通过改变热处理温度能够获得不同的组织结构,文章《study of microstructure of zr

–

sn

–

nb

–

fe

–

cr alloy in the temperature range of 750

–

820℃》研究了750~820℃热变形对n18锆合金微观组织结构的影响,发现变形温度在780℃以上存在α β两相,从780℃、800℃到820℃,随着温度的增加,β相体积分数增大,在晶界及三岔晶界处形成块状β-zr,在晶内分布少量棒状β-zr。不同基体相对于锆合金的抗腐蚀性能起着重要影响,文章《anisotropic pitting of single-phaseβ-zr alloy and isotropic pitting ofα βdouble-phase zr alloy》研究β-zr单相锆合金和α β双相锆合金的点状腐蚀性能,结果表明双相锆合金比单相锆合金对点蚀更敏感,然而文章《the role ofβ-zr in a zr-2.5nb alloy during aqueous corrosion:a multi-technique study》提出在未来设计具有更好耐蚀性的锆合金时,建议需要调整制造工艺或热处理条件,以便亚稳β-zr层在使用前能够进一步分解,以生成具有均匀和连续β-nb层,同时微观结构β-zr的每一条带都为氧化前沿(以及氢物种的渗透)提供了重要屏障。不同的应用情景对锆合金材料的组织提出更为多样的要求,目前对于国产zr-sn-nb系合金力学性能研究较少,而且现有制备工艺生产的锆合金基体相单一,限制其进一步的应用,同时锆合金的力学性能还有待提高。

技术实现要素:

4.本发明的目的在于针对传统锆合金制备方法的不足改良加工工艺,提供一种基体相可调控的高强韧锆合金及其制备方法,显著提高锆合金强度的同时保持良好的塑性,且制备方法简单。

5.本发明是通过以下技术方案来实现:

6.一种基体相可调控的高强韧锆合金的制备方法,包括以下步骤:

7.步骤1、将β淬火态锆合金在850-952℃热处理后进行轧制,轧制后冷却至室温;

8.步骤2、对步骤1得到的锆合金在580-620℃热处理后进行轧制,轧制后冷却至室

温;

9.步骤3、对步骤2得到的锆合金在500℃-635℃或700℃-800℃保温设定时间后水冷至室温,得到基体相为单相或双相的锆合金。

10.优选的,步骤1中所述热处理的保温时间为10-15min。

11.优选的,步骤1中所述轧制的下压量为50%-60%。

12.优选的,步骤2中所述热处理的保温时间为40min-90min。

13.优选的,步骤3中所述轧制的下压量为60%-75%。

14.优选的,步骤1和步骤2中所述冷却方式相同,且为水冷或油冷。

15.优选的,步骤3中当锆合金在500-635℃保温2-4h,得到单相锆合金。

16.优选的,当锆合金在700-800℃真空退火5-30min,得到双相锆合金。

17.一种基体相可调控的高强韧锆合金,该锆合金的强度大于934mpa,抗拉强度大于800mpa,均匀延伸率大于8%。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明提供的一种基体相可调控的高强韧锆合金的制备方法,在850-952℃保温10-15min使合金具有α β双相,合金元素在两相中均匀分配,选用10-15min短时间保温析出少部分β相,随后的轧制使晶粒变形成拉长的晶粒,在第二次轧制前在580-620℃保温40min-90min去除加工应力的同时在拉长的晶界处析出第二相钉扎晶界阻碍晶粒长大,后续的轧制使得拉长的晶粒进一步的细化,在500℃-635℃、700℃-800℃保温设定时间后水冷至室温,得到基体相为单相或双相的锆合金。

20.进一步,采用500-635℃的低温退火工艺使变形晶粒发生缓慢的再结晶制备具有亚微米尺寸晶粒且高位错密度的高强韧单相锆合金;

21.或采用700-800℃的高温真空退火,使变形晶粒发生快速的再结晶同时生成β相,制备高强韧层状α β双相锆合金。

附图说明

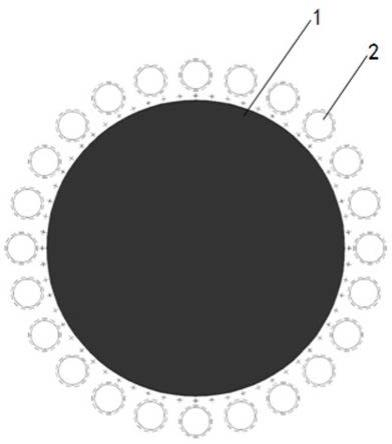

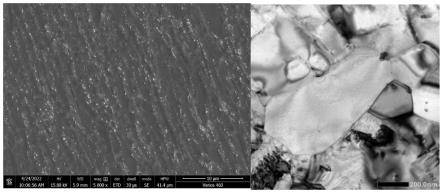

22.图1是本发明实施例1的锆合金中组织形貌分布的电镜照片。

23.图2是本发明实施例1的锆合金中相分布的xrd图。

24.图3是本发明实施例1、2的锆合金的拉伸工程应力-应变曲线图。

25.图4是本发明实施例3的锆合金中组织形貌分布的电镜照片。

26.图5是本发明实施例3的锆合金中相分布的xrd图。

27.图6是本发明实施例3和4的锆合金的拉伸工程应力-应变曲线图。

28.图7是本发明对比例1的锆合金的拉伸工程应力-应变曲线图。

具体实施方式

29.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

30.一种基体相可调控的高强韧锆合金的制备方法,包括以下步骤:

31.步骤1、将β淬火态锆合金在850-952℃热处理后进行轧制,轧制后冷却至室温;

32.所述轧制的下压量为50%-60%,所述冷却方式为油冷或水冷。

33.热处理的保温时间为10-15min,选用短时间保温使合金具有α β双相(少量的β相与大量的α相)的同时防止晶粒粗化,合金元素在两相中均匀分配。

34.步骤2、对步骤1得到的锆合金在580-620℃热处理后进行轧制,轧制后冷却至室温;

35.所述轧制的下压量为60%-75%,所述冷却方式为油冷或水冷。

36.热处理的保温时间为40min-90min,使变形的晶粒发生部分再结晶去除上一步轧制产生的加工应力,同时在晶界处析出第二相钉扎晶界阻碍晶粒长大。

37.步骤3、对步骤2得到的锆合金在500℃-635℃、700℃-800℃保温设定时间后水冷至室温,得到基体相为单相或双相的锆合金。

38.当锆合金在500-635℃保温2-4h,得到具有亚微米尺寸晶粒且高位错密度的高强韧单相锆合金。

39.当锆合金在700-800℃真空退火5-30min,得到层状双相锆合金。

40.该方法制备的具有亚微米尺寸晶粒且高位错密度的α-zr单相合金在抗拉强度达到1018mpa同时具有6.5%的均匀延伸率。

41.该方法制备的层状α β双相锆合金具有抗拉强度为934mpa、均匀延伸率为8%和抗拉强度为808mpa、均匀延伸率13.5%且断裂延伸率为25.9%。与传统方法相比,采用本方法制备的α-zr单相锆合金和α β双相锆合金抗拉强度》800mpa的同时,塑性较传统方法提高40%以上。

42.实施例1

43.一种高强韧单相锆合金的制备方法,包括以下步骤:

44.步骤1、将β淬火态锆合金在900℃保温10min后轧制60%,水冷至室温;

45.步骤2、对步骤1得到的锆合金在600℃保温1h,随后进行压下量为75%轧制变形,水冷至室温;

46.步骤3、对步骤2得到的锆合金在500℃保温4h水冷至室温,得到基体相为α-zr单相的锆合金。

47.本实施例得到的合金组织形貌如图1所示,相分布如图2所示,基体相为α-zr单相。经本发明工艺处理后的合金强度-塑性曲线如图3所示,显示出极高的强度/塑性组合,抗拉强度达到了1018mpa,均匀延伸率仍达8.5%。

48.实施例2:

49.一种高强韧单相锆合金的制备方法,按以下步骤进行:

50.步骤1、将β淬火态锆合金在900℃保温10min后轧制60%,油冷至室温;

51.步骤2、对步骤1得到的锆合金在600℃保温1h,随后进行压下量为75%轧制变形,油冷至室温;

52.步骤3、对步骤2得到的锆合金在500℃保温4h水冷至室温,得到基体相为α-zr单相的锆合金。

53.参阅图3,采用本工艺制备的锆合金显示出极高的强度/塑性组合,抗拉强度达到了900mpa,均匀延伸率仍达8%。

54.实施例3:

55.一种高强韧单相锆合金的制备方法,按以下步骤进行:

56.步骤1、将β淬火态锆合金在850℃保温12min后轧制55%,油冷至室温;

57.步骤2、对步骤1得到的锆合金在580℃保温90min,随后进行压下量为70%轧制变形,油冷至室温;

58.步骤3、对步骤2得到的锆合金在600℃保温3.5h水冷至室温,得到基体相为α-zr单相的锆合金。

59.实施例4:

60.一种高强韧单相锆合金的制备方法,按以下步骤进行:

61.步骤1、将β淬火态锆合金在952℃保温12min后轧制50%,水冷至室温;

62.步骤2、对步骤1得到的锆合金在620℃保温40min,随后进行压下量为60%轧制变形,水冷至室温;

63.步骤3、对步骤2得到的锆合金在635℃保温2h水冷至室温,得到基体相为α-zr单相的锆合金。

64.实施例5

65.一种高强韧双相锆合金的制备方法,按以下步骤进行:

66.步骤1、将β淬火态锆合金在900℃保温10min后轧制60%,水冷至室温;

67.步骤2、对步骤1得到的锆合金在600℃保温1h,随后进行压下量为75%轧制变形,水冷至室温;

68.步骤3、对步骤2得到的锆合金在800℃保温5min水冷至室温,得到基体相为α β双相锆合金。

69.本实施例得到的合金组织形貌如,4所示,相分布如图5所示,基体相为α β双相。经本发明工艺处理后的合金强度-塑性曲线如图3所示,显示出极高的强度/塑性组合,抗拉强度达到了934mpa,均匀延伸率仍达8%。

70.实施例6:

71.一种高强韧双相锆合金的制备方法,按以下步骤进行:

72.步骤1、将β淬火态锆合金在900℃保温10min后轧制60%,油冷至室温;

73.步骤2、对步骤1得到的锆合金在600℃保温1h,随后进行压下量为75%轧制变形,油冷至室温;

74.步骤3、对步骤2得到的锆合金在800℃保温5min水冷至室温,得到基体相为层状α β双相锆合金。

75.参阅图6,采用本工艺制备的锆合金显示出极高的强度/塑性组合,抗拉强度达到了808mpa,均匀延伸率仍达13.5%。

76.实施例7:

77.一种高强韧双相锆合金的制备方法,按以下步骤进行:

78.步骤1、将β淬火态锆合金在920℃保温10min后轧制50%,油冷至室温;

79.步骤2、对步骤1得到的锆合金在590℃保温80min,随后进行压下量为62%轧制变形,油冷至室温;

80.步骤3、对步骤2得到的锆合金在750℃保温10min水冷至室温,得到基体相为α β双相锆合金。

81.实施例8:

82.一种高强韧双相锆合金的制备方法,按以下步骤进行:

83.步骤1、将β淬火态锆合金在940℃保温15min后轧制60%,水冷至室温;

84.步骤2、对步骤1得到的锆合金在580℃保温40min,随后进行压下量为70%轧制变形,水冷至室温;

85.步骤3、对步骤2得到的锆合金在700℃保温30min水冷至室温,得到基体相为α β双相锆合金。

86.对比实施例:

87.该对比实施例利用传统工艺制备了包含α初生相和α’马氏体相的两相异质结构,与上述1-2和5-6实施例相比其塑性较差。

88.传统的一种异质结构锆合金的制备方法,按以下步骤进行:

89.步骤1、将β淬火态锆合金加热至870℃保温30min,总轧制压下率为75%,轧后再次将试样在870℃保温5min,随后用温度为室温的油淬火。

90.步骤2、对步骤1得到的锆合金加热至400℃保温60min进行去应力退火,随后空冷却至室温。

91.该对比例得到的合金强度-塑性曲线如7所示,显示出较低的均匀延伸率3.5%。

92.本发明公开了一种可调控基体相的高强韧锆合金其制备方法,将β淬火态锆合金在900℃保温10min后轧制50%-60%,冷却至室温;在600℃保温1h,随后进行压下量为60%-75%轧制变形,冷却至室温;最后500℃-635℃或700℃-800℃保温水冷至室温。采用不同的退火工艺能够制备含有亚微米尺寸晶粒和高位错密度的高强韧单相锆合金或采用短时间高温真空退火制备层状双相锆合金。本方法工艺简单,制备的α-zr单相锆合金和层状α β双相锆合金抗拉强度均高于800mpa,塑性较传统方法提高40%以上。克服现有锆合金及其制备方法的缺点,该制备工艺能够得到含有不同基体相的锆合金,并且该锆合金具有高强度和大延伸率特性。该锆合金制备工艺易操作、流程短,对设备要求低。

93.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。