1.本发明属于四环十二碳烯类化合物合成技术领域,涉及一种四环十二碳烯的合成方法,尤其涉及一种合成四环十二碳烯类化合物过程中降低副产物的方法。

背景技术:

2.四环十二碳烯类化合物(tcd)常用作聚合的单体制备环烯烃共聚物(coc),而环烯烃共聚物主要用于制作光学镜片和医药包材等产品。因此,为了实现更好的coc产品性能,首要任务是开发高效的制备环烯烃单体的方法。

3.现有技术中也公开一些相应的研究技术方案,如专利us4320239报道了采用烯烃、降冰片烯和环戊二烯为原料制备降冰片烯/四环十二碳烯及其衍生物。随后经过蒸馏分离,回收部分降冰片烯并分离得到目标产物四环十二碳烯,但该反应过程中容易生成环戊二烯三聚体等副产物。通过提高烯烃的摩尔比或提高反应温度,可降低三聚体副产物的含量,但提高摩尔比会降低产物中四环十二碳烯的比例,提高温度会导致其他副产物增多,导致四环十二碳烯产率的降低。另外,专利cn112592248也报道了一种采用降冰片烯和环戊二烯或双环戊二烯为原料,用于制备四环十二碳烯类化合物的方法,经蒸馏提纯后四环十二碳烯类化合物的纯度可以达到98%以上,但反应产生的副产物较多。

4.因此,如何找到一种更加适宜的反应方式,解决现有的四环十二碳烯类化合物合成存在的上述问题,已成为业内诸多一线研究人员亟待解决的技术难题之一。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种四环十二碳烯的合成方法,特别是一种合成四环十二碳烯类化合物过程中降低副产物的方法,本发明通过循环滴加以及通入乙烯的方式,能够减少副产物产生并抑制降冰片烯(nb)分解,制得高纯的四环十二碳烯类化合物。

6.本发明提供了一种四环十二碳烯的合成方法,包括以下步骤:

7.1)将包括双环戊二烯溶液、降冰片烯溶液和液态乙烯的原料体系通入管式反应器进行反应后,得到的反应液;

8.2)将上述步骤得到的反应液返回原料体系,再随着双环戊二烯溶液、降冰片烯溶液和液态乙烯的原料体系继续进入管式反应器进行循环反应后,得到四环十二碳烯。

9.优选的,所述双环戊二烯溶液的溶剂包括环己烷、甲苯、二甲苯、正戊烷和正己烷中的一种或多种;

10.所述双环戊二烯溶液的质量浓度为0.01%~90%。

11.优选的,所述降冰片烯溶液的溶剂包括环己烷、甲苯、二甲苯、正戊烷和正己烷中的一种或多种;

12.所述降冰片烯溶液的质量浓度为10%~90%。

13.优选的,所述步骤1)中,所述双环戊二烯与所述降冰片烯的摩尔比为1:(1~20);

14.所述步骤1)中,所述双环戊二烯与所述液态乙烯的摩尔比为(1~10):(10~1);

15.优选的,所述反应的温度为180~270℃;

16.所述反应的时间为0.1~6h。

17.优选的,所述反应液返回原料体系具体为:

18.所述反应液返回原料体系中的降冰片烯溶液原料中,与降冰片烯溶液原料混合后,得到混合液,再将双环戊二烯溶液、混合液和液态乙烯的原料体系继续进入管式反应器进行循环反应。

19.优选的,所述步骤1)中,所述双环戊二烯溶液和降冰片烯溶液的流量比为(1~5):(20~1);

20.所述双环戊二烯溶液和混合液的流量比为(1~5):(20~1)。

21.优选的,所述循环反应的次数为2~4次;

22.所述原料体系在反应体系中的停留时间为1~12h。

23.优选的,所述循环反应后还包括常压精馏步骤和减压精馏步骤。

24.优选的,所述常压精馏后,能够得到降冰片烯;

25.所述常压精馏后继续减压蒸馏,得到四环十二碳烯。

26.本发明提供了一种四环十二碳烯的合成方法,包括以下步骤,首先将包括双环戊二烯溶液、降冰片烯溶液和液态乙烯的原料体系通入管式反应器进行反应后,得到的反应液;然后将上述步骤得到的反应液返回原料体系,再随着双环戊二烯溶液、降冰片烯溶液和液态乙烯的原料体系继续进入管式反应器进行循环反应后,得到四环十二碳烯。与现有技术相比,本发明基于研究认为,合成四环十二碳烯(tcd)现有的方案中会产生较多的重组分,例如三聚环戊二烯(tcpd)等,并且在制备四环十二碳烯(tcd)过程中往往需要较高温度,所以容易造成降冰片烯(nb)分解。

27.基于此,本发明创造性的设计了一种四环十二碳烯的合成方法,这是一种合成四环十二碳烯类化合物过程中降低副产物的方法。本发明针对现有技术合成四环十二碳烯(tcd)的过程副产物较高的情况,特别通过将双环戊二烯(dcpd)原料液进行循环滴加,滴加的双环戊二烯(dcpd)会立刻消耗掉,降冰片烯与双环戊二烯维持在较高的摩尔比,可有效降低副产物hcd的含量并有效降低环戊二烯三聚体含量(tcpd)。在体系中通入少量的乙烯,既能抑制降冰片烯(nb)的分解,又可有效抑制副产物的产生。同时乙烯会和部分双环戊二烯(dcpd)反应生成降冰片烯(nb),节约生产成本。

28.本发明通过循环滴加以及通入乙烯的方式,能够减少副产物产生并抑制降冰片烯(nb)分解,制得高纯的四环十二碳烯类化合物,而且工艺简单,可操作性强,更加适于工业化的生产推广和应用。

29.实验结果表明,采用本发明提供的四环十二碳烯的合成方法,通过循环滴加以及通入乙烯的方式,副产物浓度降至1.44%,副产物/tcd为0.06,即生产单位质量产品产生更少的副产物,消耗更少的降冰片烯(nb),减压精馏得到纯度99%以上的tcd。

附图说明

30.图1为本发明合成四环十二碳烯(tcd)的反应系统的工艺流程示意简图。

具体实施方式

31.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对发明权利要求的限制。

32.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

33.本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯或四环十二碳烯合成技术领域使用的常规纯度。

34.本发明所有原料,其牌号或简称均属于本领域常规牌号或简称,在其相关用途的领域内均是清楚明确的,本领域技术人员根据牌号或简称,能够从市售中购买得到或常规方法制备得到。

35.本发明提供了一种四环十二碳烯的合成方法,包括以下步骤:

36.1)将包括双环戊二烯溶液、降冰片烯溶液和液态乙烯的原料体系通入管式反应器进行反应后,得到的反应液;

37.2)将上述步骤得到的反应液返回原料体系,再随着双环戊二烯溶液、降冰片烯溶液和液态乙烯的原料体系继续进入管式反应器进行循环反应后,得到四环十二碳烯。

38.本发明首先将包括双环戊二烯溶液、降冰片烯溶液和液态乙烯的原料体系通入管式反应器进行反应后,得到的反应液。

39.在本发明中,所述双环戊二烯溶液的溶剂优选包括环己烷、甲苯、二甲苯、正戊烷和正己烷中的一种或多种,更优选为环己烷、甲苯、二甲苯、正戊烷或正己烷。

40.在本发明中,所述双环戊二烯溶液的质量浓度优选为0.01%~90%,更优选为0.1%~80%,更优选为1%~60%,更优选为5%~50%,更优选为10%~30%。

41.在本发明中,所述降冰片烯溶液的溶剂优选包括环己烷、甲苯、二甲苯、正戊烷和正己烷中的一种或多种,更优选为环己烷、甲苯、二甲苯、正戊烷或正己烷。

42.在本发明中,所述降冰片烯溶液的质量浓度优选为10%~90%,更优选为30%~80%,更优选为50%~60%。

43.在本发明中,所述步骤1)中,所述双环戊二烯与所述降冰片烯的摩尔比优选为1:(1~20),更优选为1:(5~16),更优选为1:(11~12)。

44.在本发明中,所述步骤1)中,所述双环戊二烯与所述液态乙烯的摩尔比优选为(1~10):(10~1),更优选为(3~8):(10~1),更优选为(5~6):(10~1),更优选为(1~10):(8~3),更优选为(1~10):(6~5)。

45.在本发明中,所述反应的温度优选为180~270℃,更优选为200~250℃,更优选为220~230℃。

46.在本发明中,所述反应的时间优选为0.1~6h,更优选为1~5h,更优选为2~4h。具体的,该反应时间为本发明合成过程中,在管式反应器内的反应时间。

47.在本发明中,所述步骤1)中,所述双环戊二烯溶液和降冰片烯溶液的流量比优选为(1~5):(20~1),更优选为(2~4):(20~1),更优选为(1~5):(15~6)。

48.在本发明中,所述双环戊二烯溶液和混合液的流量比优选为(1~5):(20~1),更优选为(2~4):(20~1),更优选为(1~5):(15~6)。

49.在本发明中,进行步骤1)的初次反应时设定的流量比是一定的,当步骤2)中反应液循环进入nb溶液中,混合后的混合液可以在相同的流量条件下进入反应体系或进行微调。因而,本发明中的上述流量比值能够体现出物料的用量关系和比例。

50.本发明再将上述步骤得到的反应液返回原料体系,再随着双环戊二烯溶液、降冰片烯溶液和液态乙烯的原料体系继续进入管式反应器进行循环反应后,得到四环十二碳烯。

51.在本发明中,所述反应液返回原料体系具体优选为:

52.所述反应液返回原料体系中的降冰片烯溶液原料中,与降冰片烯溶液原料混合后,得到混合液,再将双环戊二烯溶液、混合液和液态乙烯的原料体系继续进入管式反应器进行循环反应。

53.在本发明中,所述循环反应的次数优选为2~4次。

54.在本发明中,所述原料体系在反应体系中的停留时间优选为1~12h,更优选为3~10h,更优选为5~8h。具体的,所述停留时间优选为原料体系在整个反应体系中的总时间。

55.在本发明中,所述循环反应后还优选包括常压精馏步骤和减压精馏步骤。

56.在本发明中,所述常压精馏后,优选能够得到降冰片烯。

57.在本发明中,所述常压精馏后继续减压蒸馏,优选得到四环十二碳烯。

58.本发明为完整和细化整体合成工艺,更好的减少副产物并抑制nb的分解,上述四环十二碳烯的合成方法具体可以包括以下步骤:

59.本发明提供的四环十二碳烯(tcd)连续合成方法,采用连续合成的方式进行循环滴加,并通入部分乙烯抑制副产物。

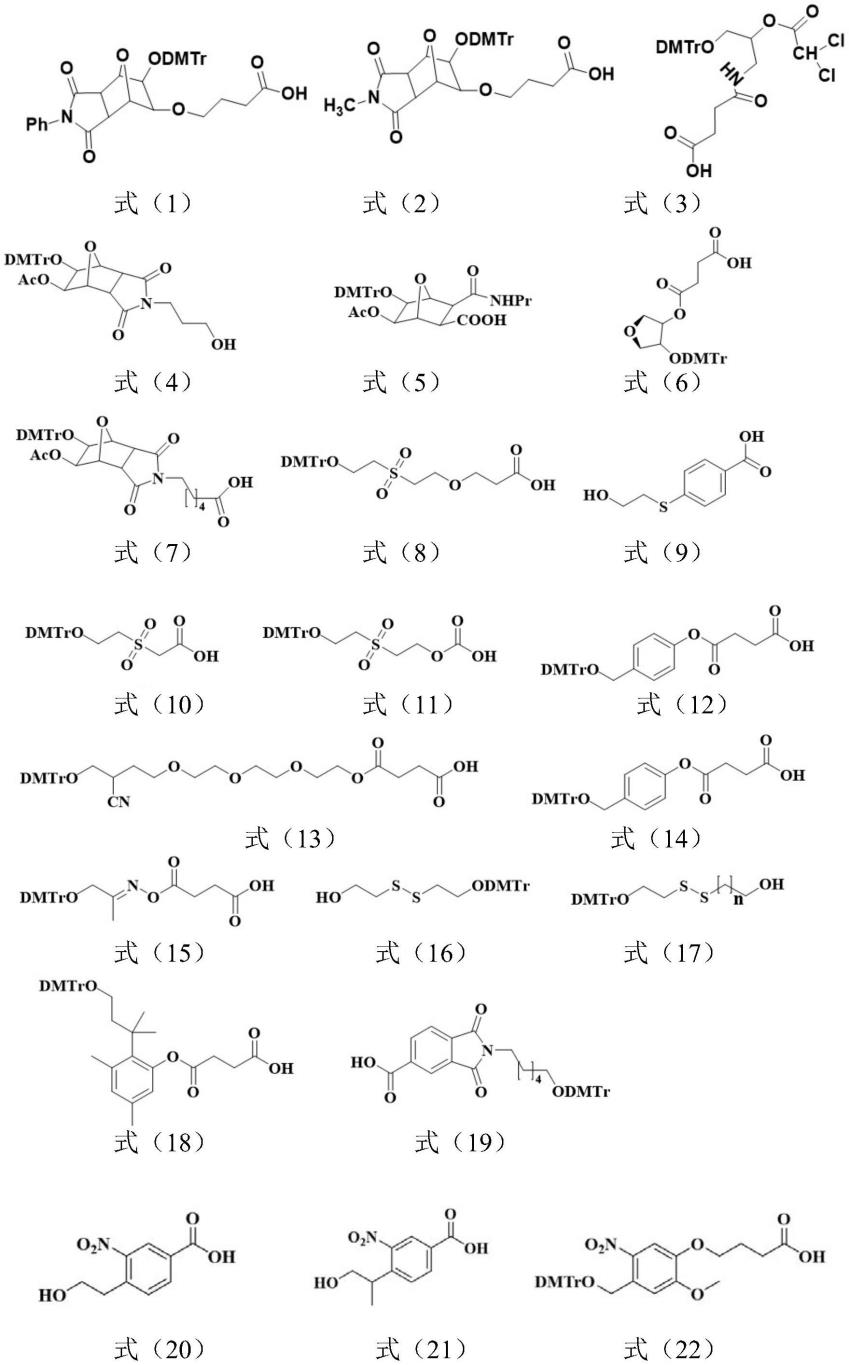

60.具体的,所述四环十二碳烯类化合物结构式,如式(i)所示:

[0061][0062]

具体的,所述的进料装置的原料为dcpd溶液和nb溶液。其中,环己烷、甲苯、二甲苯、正戊烷、正己烷中的一种或多种作为溶剂,优选环己烷。

[0063]

具体的,所述管式反应器出来的反应液循环回nb溶液储罐中。其中,循环2~4次。以nb为基准。

[0064]

具体的,反应温度优选为180~270℃,更优选220-250℃。

[0065]

具体的,总nb和总dcpd摩尔比优选为1:1~20:1,更优选为5:1~12:1。

[0066]

具体的,所述dcpd与乙烯摩尔比优选为1:10-10:1,更优选为1:1-5:1。

[0067]

具体的,原料在反应器内反应时间优选为1~12h,更优选为2-4h。

[0068]

在本发明中,四环十二碳烯(tcd)是一种制备环烯烃共聚物聚合的单体,其分子式为c

12h16

,结构式如式(i)所示:

[0069]

[0070]

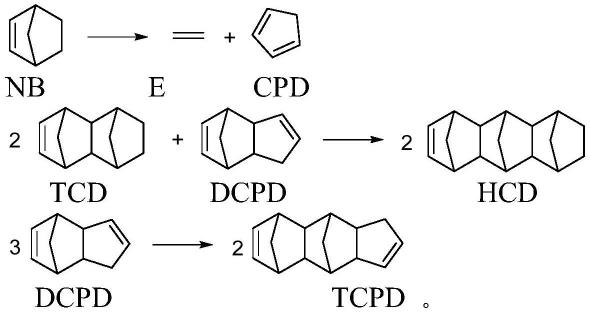

主反应如下:

[0071][0072]

副反应如下:

[0073][0074]

本发明为完整和细化整体合成工艺,更好的减少副产物并抑制nb的分解,还提供了上述四环十二碳烯的合成装置具体可以包括以下结构和组成:

[0075]

参见图1,图1为本发明合成四环十二碳烯(tcd)的反应系统的工艺流程示意简图。

[0076]

如图1所示,反应器从左至右分别为反应物进料装置、管式反应器、空冷区、产物检测区和循环管道。(环己烷、甲苯、二甲苯、正戊烷、正己烷中的一种或多种,优选环己烷)作为溶剂按照一定的摩尔比配制dcpd溶液和nb溶液,用液相计量泵将dcpd溶液、nb溶液和液化的乙烯按照一定流量(流量根据反应器体积和停留时间使用aspen软件模拟计算)打入管式反应器,管式反应器出来的反应液循环回nb溶液储罐中。循环2-4次,反应温度180~270℃,总nb和总dcpd摩尔比为1:1~20:1,原料在反应器内停留时间1~12h,用背压阀调节反应器内压力。反应体系稳定后取样,使用气相色谱检测粗产品中各组分含量。tcd反应液常压精馏得到纯度99%以上的nb,继续减压精馏得到纯度99%以上的tcd。

[0077]

本发明上述内容提供了一种合成四环十二碳烯类化合物过程中降低副产物的方法。本发明通过将双环戊二烯(dcpd)原料液进行循环滴加,滴加的双环戊二烯(dcpd)会立刻消耗掉,降冰片烯与双环戊二烯维持在较高的摩尔比,可有效降低副产物hcd的含量并有效降低环戊二烯三聚体含量(tcpd)。在体系中通入少量的乙烯,既能抑制降冰片烯(nb)的分解,又可有效抑制副产物的产生。同时乙烯会和部分双环戊二烯(dcpd)反应生成降冰片烯(nb),节约生产成本。

[0078]

本发明通过循环滴加以及通入乙烯的方式,能够减少副产物产生并抑制降冰片烯(nb)分解,制得高纯的四环十二碳烯类化合物,而且工艺简单,可操作性强,更加适于工业化的生产推广和应用。

[0079]

实验结果表明,采用本发明提供的四环十二碳烯的合成方法,通过循环滴加以及通入乙烯的方式,副产物浓度降至1.44%,副产物/tcd为0.06,即生产单位质量产品产生更少的副产物,消耗更少的降冰片烯(nb),减压精馏得到纯度99%以上的tcd。

[0080]

为了进一步说明本发明,以下结合实施例对本发明提供的一种四环十二碳烯的合成方法进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实

施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

[0081]

实施例1

[0082]

配制质量分数60%nb环己烷溶液,按照摩尔比nb:dcpd=8:1配制dcpd环己烷溶液,按照4循环次数和反应时间计算流量。将乙烯气体通入-5℃的恒温槽变为液相,按乙烯:dcpd=1:5摩尔比确定乙烯所需流量。用液相计量泵将nb环己烷溶液、dcpd环己烷溶液和乙烯打入管式反应器。反应温度240℃,原料在反应器内停留时间4h,用背压阀调节反应器内压力为10mpa,反应液循环回nb环己烷溶液储罐,待反应完成后取样使用气相色谱检测粗产品中各组分含量。粗产品常压精馏得到纯度99%以上的nb,继续减压精馏得到纯度99%以上的tcd。

[0083]

实施例2

[0084]

配制质量分数50%nb环己烷溶液,按照摩尔比nb:dcpd=4:1配制dcpd环己烷溶液,按照4循环次数和反应时间计算流量。将乙烯气体通入-5℃的恒温槽变为液相,按乙烯:dcpd=1:1摩尔比确定乙烯所需流量。用液相计量泵将nb环己烷溶液、dcpd环己烷溶液和乙烯打入管式反应器。反应温度240℃,原料在反应器内停留时间4h,用背压阀调节反应器内压力为10mpa,反应液循环回nb环己烷溶液储罐,待反应完成后取样使用气相色谱检测粗产品中各组分含量。粗产品常压精馏得到纯度99%以上的nb,继续减压精馏得到纯度99%以上的tcd。

[0085]

对比例1

[0086]

不通入乙烯,其他条件与实施例1保持一致。

[0087]

对比例2

[0088]

按照通过质量分数60%nb(nb:dcpd=8:1)计算所需加入nb和dcpd的质量,以及加入的环己烷的量。配制质量60%nb(nb:dcpd=8:1)环己烷溶液,按照停留时间计算流量。将乙烯气体通入-5℃的恒温槽变为液相,按乙烯:dcpd=1:5摩尔比确定乙烯所需流量。用液相计量泵将配置好的溶液和乙烯打入管式反应器。反应温度240℃,原料在反应器内停留时间4h,用背压阀调节反应器内压力为10mpa,待反应体系稳定后取样使用气相色谱检测粗产品中各组分含量。

[0089]

参见表1,表1为本发明实施例和对比例制备的粗产品的气相色谱检测结果。

[0090]

表1

[0091]

主要组分实施例1实施例2对比例1对比例2nb45.02%28.30%37.01%44.89%tcd23.86%34.33%26.53%20.84%环己烷29.47%32.45%28.47%29.46%环戊二烯0.05%0.04%0.09%0.18%dcpd0.23%0.87%0.47%0.23%tcpd0.24%0.65%1.21%2.24%多聚物1.13%3.36%6.22%2.16%总副产物1.44%4.05%7.43%4.58%副产/tcd0.060.120.280.22

[0092]

以上对本发明提供的一种合成四环十二碳烯类化合物过程中降低副产物的方法进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。