1.本发明属于分离提纯技术领域,具体涉及一种连续提纯间苯二胺的方法及系统。

背景技术:

2.间苯二胺是一种重要的染料中间体,可以用于合成各类碱性染料,同时它还是一种重要的芳香胺类固化剂,广泛应用于复合材料和塑料领域。随着近些年聚芳香酰胺类高性能材料及芳纶材料的迅速发展,间苯二胺的用途又有了新的拓展,其在合成耐高温芳纶1313方面具有广阔的市场前景,同时也对高品质间苯二胺的制备提出了新的要求和挑战。

3.间苯二胺传统的纯化方法多采用精馏法或结晶法。对于精馏法,由于杂质的沸点与间苯二胺过于接近,因此精馏分离难度较大,需要较多的理论板数和较大的回流比,设备投资和操作能耗较高,且杂质去除率不高,导致间苯二胺的纯化效果有限;对于结晶法,由于间苯二胺结晶存在过冷现象,多采用间歇的静态结晶或降膜结晶,每次都得向系统内鼓泡或增加晶种才能诱发其结晶,操作较为繁琐;另外,通过静态结晶或降膜结晶得到的间苯二胺产品纯度和效率都不高。

技术实现要素:

4.为了克服现有技术的间苯二胺的分离方法中精馏法存在的能耗高、分离难度大的缺陷以及结晶法存在的操作繁琐、纯度与效率不高的问题,本发明提供了一种连续提纯间苯二胺的方法及系统,该方法将精馏与悬浮熔融结晶耦合,从而连续提纯间苯二胺,能使进入分离系统的原料最大限度地转化为有用的工业产品。通过本发明的方法所获得的产品纯度高,系统具有操作稳定性好、能耗低、自动化程度高、绿色环保的特点。

5.本发明所采用的技术方案是:一种连续提纯间苯二胺的方法,包括以下步骤:

6.s1:将粗间苯二胺原料通入精馏塔中,去除其中的杂质组分后,得到精间苯二胺;

7.s2:将得到的精间苯二胺分流后,分别通入到第一结晶器和第二结晶器中;在第二结晶器的初次结晶过程中加入晶种或鼓泡;经过第一结晶器和第二结晶器得到的晶浆物料,分别通入到第一固液分离器和第二固液分离器中;

8.s3:经第二固液分离器分离的液相循环通入到第二结晶器中,经第二固液分离器分离的固相通入到第一结晶器中;

9.s4:经第一固液分离器中分离的液相分流后,分别通入到第一结晶器和第二结晶器中;经第一固液分离器中分离的固相加热洗涤后,得到间苯二胺产品。

10.优选的,步骤s4中,经第一固液分离器中分离的固相加热洗涤后得到间苯二胺产品的具体步骤为:

11.s4.1:在第一固液分离器中分离的固相,在第一固液分离器中形成晶体床层,晶体床层经底部循环洗涤液从下至上的冲刷清洗,位于床层中晶体表面以及晶体与晶体之间的杂质被洗涤液置换的同时,晶体在热的循环洗涤液的作用下会重结晶;

12.s4.2:第一固液分离器中的刮刀将不断长大的晶体床层刮成粉末后,混入到循环

洗涤液中,混合后的循环洗涤液经加热后使得其中的粉末熔化成液体;

13.s4.3:步骤s4.2得到的液体,一部分循环进入到第一固液分离器中继续作为循环洗涤液使用,一部分作为间苯二胺产品排出。

14.优选的,步骤s4.3中,作为循环洗涤液使用的液体与作为间苯二胺产品排出的液体比例为30:1;作为间苯二胺产品排出的管路上设置有纯度检测装置,若产品检测纯度达标后,即可排出至产品收集区。

15.优选的,若产品检测纯度不达标,则返回至第一结晶器内。

16.优选的,步骤s1中得到精间苯二胺的具体步骤为:

17.s1.1:将粗间苯二胺原料通入到第一精馏塔中,经过第一精馏塔采出的重组分排出至系统外,经过第一精馏塔得到的富间苯二胺通入至第二精馏塔;

18.s1.2:经过第二精馏塔采出的轻组分排出至系统外,并得到经第二精馏塔采出的精间苯二胺。

19.优选的,步骤s3中,经第二固液分离器分离的液相,一部分循环通入到第二结晶器中,一部分通入到第一精馏塔中。

20.优选的,经第二固液分离器分离的液相,通入到第二结晶器中与通入到第一精馏塔中的比例为95

‑

90:5

‑

10。

21.优选的,步骤s2中的第一结晶器和第二结晶器内的搅拌器均配置有刮壁式刮板,刮壁式刮板将第一结晶器和第二结晶器内形成的晶体薄层刮下,混入到第一结晶器和第二结晶器内的物料中形成晶浆物料,在第一结晶器和第二结晶器内形成的晶浆物料分别进入到第一固液分离器和第二固液分离器中。

22.一种连续提纯间苯二胺的系统,包括精馏塔和结晶器,所述结晶器包括第一结晶器和第二结晶器,所述第一结晶器的入口与精馏塔的出口连接,所述第一结晶器的出口连接第一固液分离器,第一固液分离器液相出口分别与第一结晶器和第二结晶器的入口连接,第一固液分离器固相出口与产品出料管连接;所述第二结晶器的入口与精馏塔的出口连接,所述第二结晶器的出口连接第二固液分离器,第二固液分离器液相出口与第二结晶器的入口连接,第二固液分离器固相出口与第一结晶器的入口连接。

23.优选的,所述精馏塔包括第一精馏塔和第二精馏塔,所述第一精馏塔的入口连接原料进管,第一精馏塔物料出口连接第二精馏塔的入口,第一精馏塔杂质出口与第一排杂管道连接;第二精馏塔物料出口分别与第一结晶器和第二结晶器连接,第二精馏塔杂质出口与第二排杂管道连接;所述第二固液分离器液相出口还与第一精馏塔的入口连接;所述第一固液分离器固相出口与产品出料管之间设置循环泵,所述循环泵的出口与第一固液分离器连接,所述第一固液分离器和循环泵之间设置加热装置,所述循环泵的出口还与第一精馏塔和/或第二精馏塔连接。

24.本发明具有以下有益效果:

25.1)本发明提供了一种精馏与悬浮熔融结晶耦合连续提纯间苯二胺的分离系统,该系统通过将精馏与悬浮熔融结晶统一集成,优化了提纯路线、提高了分离提纯效率、降低了提纯的能耗、提高了产品收率;

26.2)本发明提供的一种精馏与悬浮熔融结晶耦合连续提纯间苯二胺的分离方法,该方法具有对晶体的强制冲刷洗涤、操作连续稳定运行、不需要外加晶种、流股调控等特点,

提高了产品纯度、提升了操作自动化水平、加强了生产稳定性;

27.3)本发明的间苯二胺提纯方式是连续式的结晶方式,只需要在第二结晶器中的初次结晶过程中加入晶种或鼓泡即可,随后的连续运行过程中,结晶器(第一结晶器和第二结晶器)内的晶体已存在于系统中并维持在动态平衡中,不需要再外加晶种或鼓泡等诱导其触发结晶,节省了操作步骤以及物料的使用;

28.4)本发明中的结晶器中均设置有刮壁式刮板,在第一结晶器中的刮壁式刮板负责将结晶器中的结晶部分刮除,从而进行有效的固液分离;在第二结晶器中的刮壁式刮板负责将结晶刮除增加了第二结晶器中的晶体含量,从而使得系统在后续的过程中,晶体维持在动态平衡中;

29.5)本发明设置了两级结晶器和两级固液分离器,提高了结晶、分离的效率,缩短了系统整体的运行时间;通过不同路线的组合,使得物料多次结晶、分离,并通过强制洗涤,提高了间苯二胺的纯度,最终获得的间苯二胺的纯度大于99.990%,总收率超过98%。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

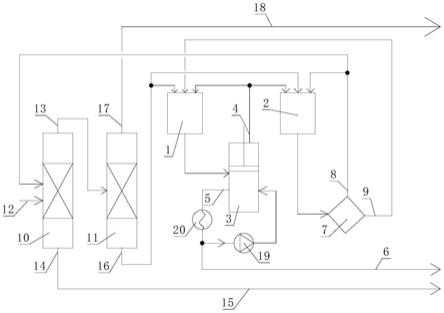

31.图1为本发明系统流程示意图。

32.图中:1

‑

第一结晶器;2

‑

第二结晶器;3

‑

第一固液分离器;4

‑

第一固液分离器液相出口;5

‑

第一固液分离器固相出口;6

‑

产品出料管;7

‑

第二固液分离器;8

‑

第二固液分离器液相出口;9

‑

第二固液分离器固相出口;10

‑

第一精馏塔;11

‑

第二精馏塔;12

‑

原料进管;13

‑

第一精馏塔物料出口;14

‑

第一精馏塔杂质出口;15

‑

第一排杂管道;16

‑

第二精馏塔物料出口;17

‑

第二精馏塔杂质出口;18

‑

第二排杂管道;19

‑

循环泵;20

‑

加热装置。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.本发明实施例中用到的粗间苯二胺原料中,间苯二胺的含量为78wt%~88wt%,邻苯二胺的含量为10wt%~15wt%,对苯二胺的含量为2wt%~5wt%,轻组分的含量为0wt%~0.5wt%,重组分的含量为0wt%~0.5wt%。

35.一种连续提纯间苯二胺的方法,包括以下步骤:

36.s1:将粗间苯二胺原料通入精馏塔中,去除其中的杂质组分后,得到精间苯二胺;在该步骤中,得到精间苯二胺的具体方法为:

37.s1.1:将粗间苯二胺原料通入到第一精馏塔中10,经过第一精馏塔10采出的重组分(主要包括焦油或其它高沸物)排出至系统外,第一精馏塔10的操作压力为1~10kpa(a)、塔顶和塔釜的操作温度分别为135~165℃和170~200℃,塔顶得到的富间苯二胺含量为85wt%~90wt%。

38.s1.2:经过第二精馏塔11采出的轻组分(主要包括对苯二胺、邻苯二胺或其它低沸物)排出至系统外,并得到经第二精馏塔11采出的精间苯二胺。将第一精馏塔10得到的富间苯二胺通入至第二精馏塔11,第二精馏塔11的操作压力为1~10kpa(a)、塔顶和塔釜的操作温度分别为60~90℃和170~200℃,塔釜得到的精间苯二胺含量为95.0wt%~99.5wt%。

39.s2:将得到的精间苯二胺分流后,分别通入到第一结晶器1和第二结晶器2中,本发明实施例中的第一结晶器1和第二结晶器2为悬浮熔融结晶器;精间苯二胺与第二固液分离器7的固相物料在第一结晶器1中混合,其内部温度通过第一结晶器1外部夹套冷媒调节,其内部结晶放出的热量通过第一结晶器1外部夹套冷媒移除。众所周知,间苯二胺每次从无晶体存在的情况下开始结晶时存在“过冷”现象,往往需要通过鼓泡或加入晶种等方式诱导其结晶。由于此方法中,来自第二固液分离器7的固相物料为其提供了晶种,所以此步骤中减少了额外加入晶种的步骤。

40.精间苯二胺与第一固液分离器3的浆液与第二固液分离器7的液相在第二结晶器2中混合,其内部温度通过第二结晶器2外部夹套冷媒调节,其内部结晶放出的热量通过第二悬浮熔融结晶器外部夹套冷媒移除。众所周知,间苯二胺每次从无晶体存在的情况下开始结晶时存在“过冷”现象,往往需要通过鼓泡或加入晶种等方式诱导其结晶。以往在静态结晶或降膜结晶工艺中,由于此两种结晶方式是间歇的结晶方式,每个结晶周期都得向系统中外加鼓泡或晶种等方式诱导其结晶,操作甚是繁锁。而在本发明的方法中,由于其是连续式的结晶方式,只需要在初次结晶的过程中加入晶种即可,随后的连续运行中,结晶器内的晶体已存在于系统中并维持在动态平衡中,不需要再外加晶种或鼓泡。经过第一结晶器1和第二结晶器2得到的晶浆物料,再分别通入到第一固液分离器3和第二固液分离器7中。

41.第一结晶器1和第二结晶器2内的搅拌器均配置有刮壁式刮板,刮壁式刮板将第一结晶器1和第二结晶器2内形成的晶体薄层刮下,混入到第一结晶器1和第二结晶器2内的物料中形成晶浆物料,在第一结晶器1和第二结晶器2内形成的晶浆物料分别进入到第一固液分离器3和第二固液分离器7中。在第一结晶器1将晶体薄层刮下的目的在于保证第一固液分离器3进行有效的固液分离,晶浆物料从第一结晶器1的底部排出至第一固液分离器3,通过第一固液分离器3内的滤网将晶浆物料分成固液两相,液相浆液从第一固液分离器3的上部排出,部分浆液返回至第一结晶器1中,另一部分浆液返回至第二结晶器2中;在第二结晶器2将晶体薄层刮下的目的在于保证第二结晶器2内晶浆的固体含量,从而在后期运行的过程中,不需要额外加入晶种和鼓泡。

42.s3:经第二固液分离器7分离的液相循环通入到第二结晶器2中,经第二固液分离器分离7的固相通入到第一结晶器1中;来自第二结晶器2的浆液在第二固液分离器7中分离,分离得到的固相物料送至第一结晶器1中,为提高固相的纯度,可以选择带洗涤功能的固液分离器,分离得到的液相返回至第二结晶器2中。

43.经第二固液分离器分离的液相,一部分循环通入到第二结晶器中,一部分通入到第一精馏塔中。其中调节两者的比例可以改变第二悬浮熔融结晶器内间苯二胺的含量,从而影响第二固液分离器得到的固相纯度。经第二固液分离器分离的液相,通入到第二结晶器中与通入到第一精馏塔中的比例为95

‑

90:5

‑

10。

44.s4:经第一固液分离器中分离的液相分流后,分别通入到第一结晶器和第二结晶器中;经第一固液分离器中分离的固相加热洗涤后,得到间苯二胺产品。

45.步骤s4中,经第一固液分离器中分离的固相加热洗涤后得到间苯二胺产品的具体步骤为:

46.s4.1:在第一固液分离器中分离的固相,在第一固液分离器中形成晶体床层,晶体床层经底部循环洗涤液从下至上的冲刷清洗,位于床层中晶体表面以及晶体与晶体之间的杂质被高纯度的洗涤液置换的同时,晶体在热的循环洗涤液的作用下会有重结晶的过程,进一步提高晶体的纯度;

47.s4.2:第一固液分离器中的刮刀将重结晶的高纯度晶体床层刮成粉末后,混入到循环洗涤液中,混合后的循环洗涤液经加热后使得其中的粉末熔化成液体;

48.s4.3:步骤s4.2得到的液体,一部分循环进入到第一固液分离器中继续作为循环洗涤液使用,一部分作为间苯二胺产品排出。

49.步骤s4.3中,作为循环洗涤液使用的液体与作为间苯二胺产品排出的液体比例为30:1;作为间苯二胺产品排出的管路上设置有纯度检测装置,若产品检测纯度达标后,即可排出至产品收集区。

50.分离出的固相晶体在第一固液分离器3下面形成晶体床层,洗涤塔内晶体床层在高浓度的间苯二胺洗涤液冲刷洗涤下进行高度纯化,其中,洗涤液为洗涤塔内循环泵19的循环液。被刮刀刮下来的晶体粉末与洗涤液混合后的循环液一路经加热装置20后,一路分流至洗涤塔作为洗涤循环液,另一路作为产品产出排至系统外。需要说明的是,产品在检测合格后才可排至系统外,其中,产品的纯度大于99.990%为合格。若产品检测纯度不达标,则返回至第一结晶器和/或第二结晶器内,重新进行结晶提纯处理。

51.实施例一

52.基于上述方法,本实施例中,将温度为60℃的粗间苯二胺01以流量为1500kg/h进入第一精馏塔10,其中粗粗间苯二胺原料中间苯二胺的含量为84wt%,邻苯二胺的含量为12.5wt%,对苯二胺的含量为3%,轻组分的含量为0.5wt%,重组分的含量为0.5wt%。控制第一精馏塔10的操作压力为5.5kpa(a)、控制第一精馏塔10的塔顶与塔釜温度分别为150℃和185℃,塔顶采出含量为86wt%的富间苯二胺送至第二精馏塔11。控制第二精馏塔11的操作压力为3.5kpa(a)、控制第二精馏塔11的塔顶与塔釜温度分别为70℃和185℃,塔顶采出含量为99.0wt%的精间苯二胺全部送至第一结晶器1,送至第二结晶器2的量为零。

53.控制第一结晶器1的温度为56℃,得到固含量为30%的晶浆送至第一固液分离器3,在第一固液分离器3分离纯化得到的固相经洗涤液洗涤融化成液相后作为产品排至界外,其产品纯度为99.992wt%;在第一固液分离器3分离纯化得到液相浆液,其中50%比例的浆液返回至第一结晶器1,剩下的50%比例的浆液送至第二结晶器2。

54.在第二结晶器2中,来自第一固液分离器3的浆液3与来自第二固液分离器7的液相物料混合,控制第二结晶器2的温度为51℃,并在结晶器外部夹套冷却下降温结晶形成固含量为30%的晶浆,此晶浆送至第二固液分离器7中分离,得到的固相物料返回至第一结晶器1中,得到的液相物料中,其中90%比例的物料返回至第二结晶器2,10%比例的物料送至第一精馏塔1中。总收率达到98.5%,得到的间苯二胺产品纯度为99.996%。

55.实施例二

56.与上述实施例不同之处在于,第二精馏塔2塔顶采出的精间苯二胺50%的比例送至第一结晶器1,50%的比例送至第二结晶器2。本实施例中得到的间苯二胺产品纯度为

99.980%,总收率达到98.5%。

57.实施例三

58.与实施例一不同之处在于,第二精馏塔2塔顶采出的精间苯二胺送至第一结晶器1的量为零,全部精间苯二胺送至第二结晶器2中。本实施例得到的间苯二胺产品纯度为99.962%,总收率达到98.5%。

59.实施例四

60.与实施例一不同之处在于,从第一固液分离器3中出来的液相,0%比例的浆液返回至第一结晶器1,100%比例的浆液送至第二结晶器c2中。本实施例得到的间苯二胺产品纯度为99.994%,总收率达到98.5%。

61.实施例五

62.与实施例一不同之处在于,从第二固液分离器7中出来的液相,95%比例的物料返回至第二结晶器2,5%比例的物料送至第一精馏塔1中。本实施例得到的间苯二胺产品纯度为99.993%,总收率达到98.5%。

63.实施例六

64.与实施例一不同之处在于,通过调整精馏塔的温度、压力及回流比,使得从第二精馏塔2塔釜得到的精间苯二胺含量为97%。本实施例得到的间苯二胺产品纯度为99.990%,总收率达到98.5%。

65.实施例七

66.与实施例一不同之处在于,从第二精馏塔2塔釜得到的精间苯二胺含量为95%。本实施例得到的间苯二胺产品纯度为99.961%,总收率达到98.5%。

67.实施例八

68.基于上述实施例一至实施例七中的方法,本发明还提供了一种连续提纯间苯二胺的系统,如图1所示,包括精馏塔和结晶器,所述结晶器包括第一结晶器1和第二结晶器2,所述第一结晶器1的入口与精馏塔的出口连接,所述第一结晶器1的出口连接第一固液分离器3,第一固液分离器3的进料管用于所述第一结晶器1的间苯二胺晶浆进料,所述第一固液分离器3的底部设有一间苯二胺产品出料管6,第一固液分离器液相出口4分别与第一结晶器1和第二结晶器2的入口连接,第一固液分离器固相出口5与产品出料管6连接;所述第二结晶器2的入口与精馏塔的出口连接,所述第二结晶器2的出口连接第二固液分离器7,第二固液分离器液相出口8与第二结晶器2的入口连接,第二固液分离器固相出口9与第一结晶器1的入口连接。

69.第一固液分离器3为内部安装有滤网和刮刀的活塞式或液压式洗涤塔,该洗涤塔设有循环泵19,其出口分别与第一结晶器1的进料口及第二结晶器2的进料口连接,洗涤塔的晶体床层与循环泵19连接,所述洗涤塔内的晶体在循环洗涤液及活塞式或液压式压滤的作用下使晶体床层冲刷洗涤及重结晶得以纯化。

70.所述第一固液分离器3、第二固液分离器7为所述洗涤塔、过滤机或离心机中的一种。

71.所述第一结晶器1和第二结晶器2为带搅拌装置的夹套式熔融混合罐或刮壁式结晶器。

72.所述精馏塔包括第一精馏塔10和第二精馏塔11,所述第一精馏塔10的入口连接原

料进管12,第一精馏塔物料出口13连接第二精馏塔11的入口,第一精馏塔杂质出口14与第一排杂管道15连接;第二精馏塔物料出口16分别与第一结晶器1和第二结晶器2连接,第二精馏塔杂质出口17与第二排杂管道18连接;所述第二固液分离器液相出口8还与第一精馏塔10的入口连接;所述第一固液分离器固相出口5与产品出料管6之间设置循环泵19,所述循环泵19的出口与第一固液分离器3连接,所述第一固液分离器3和循环泵19之间设置加热装置20,所述循环泵19的出口还与第一精馏塔10和/或第二精馏塔11连接。

73.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本发明,而并非用作为本发明的限定,只要在本发明的实质精神范围之内,对以上实施方式所作的适当改变和变化都落在本发明要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。