一种采用自熔合金粉末的zm6镁合金部件激光再制造成形工艺

技术领域

1.本发明属于激光再制造技术领域,具体涉及一种采用自熔合金粉末的zm6镁合金部件激光再制造成形工艺。

背景技术:

2.镁合金作为最轻的金属结构材料,具有比强度与比刚度高、尺寸稳定、易于加工成形、导热导电性好、阻尼减振、电磁屏蔽和容易再回收等优点,在航空航天领域,镁合金被广泛应用于制造飞机、导弹、飞船、卫星上的重要机械装备零件,以减轻零件质量,提高飞行器的机动性能,降低航天器的发射成本。而zm6型镁合金为钕稀土元素添加的耐热型镁合金,因高温性能的显著提升,而广泛用于飞机减速器机闸以及油泵盖等关键部件的制造。但该类型合金在铸造过程中易产生缩孔、疏松、气孔、裂纹、氧化夹杂、熔剂夹杂、重金属偏析及反应性夹砂等铸造缺陷,影响部件的工况寿命及服役安全,回炉重新熔铸也将进一步增加资源、环境的损耗和污染,且相关经济成本也将极大提升。

3.针对上述难点,国内外研究者开展了系列研究并取得一定进展,但以下难点仍严重制约该类合金部件再制造的关键性问题:

4.(1)异质材料的增材再制造过程将引起原部件质量重心偏移,影响该类合金高转数部件动力学性能;

5.(2)覆层组织与原部件的铸态组织存在一定差异性,优化熔覆工艺对覆层性能的提升程度相对受限,造成再制造覆层组织与性能低于原部件;

6.(3)zm6镁合金激光熔覆过程中,熔点低,极易燃烧;且易产生金属蒸汽,对激光光束形成一定的阻隔作用,引起基材的激光能量吸收率下降。

7.鉴于此,特提出本发明。

技术实现要素:

8.为了解决上述现有技术中存在的问题,本发明的目的在于提供一种自熔合金粉末的zm6镁合金部件激光再制造成形工艺,利用与zm6 合金部件同质的自熔合金粉末作为再制造成形粉末,能够显著提升 zm6镁合金部件激光再制造成形的形状精度、金相组织形态以及材料力学性能,能够有效控制熔覆层与基体界面处裂纹以及气孔的产生,提升界面结合强度,提升再制造成形的修复质量。

9.为实现上述目的,本发明采用的技术方案为:

10.本发明的目的在于提供一种采用自熔合金粉末的zm6镁合金部件激光再制造成形工艺,具体包括如下步骤:

11.(1)利用x射线检查zm6镁合金部件的铸造缺陷部位,确定铸造缺陷在zm6镁合金部件上的所在位置,并进行范围标记,此处的缺陷可以为铸造疏松、缩孔、气孔、裂纹、氧化夹杂、熔剂夹杂、重金属偏析及反应性夹砂等;

12.(2)zm6镁合金部件铸造表面炉渣及腐蚀的去除,采用砂轮机或者角磨机去除表面粘结炉渣、表面腐蚀以及粒子冲蚀所产生的锈蚀及毛边,将再制造部位表面磨平,使zm6镁合金部件的再制造部位表面尺寸公差控制在0.5mm以内;若尺寸公差大于0.5mm,则会导致zm6 镁合金激光成形时不聚焦、不易成形;

13.(3)再制造部位的坡口开设:采用机械加工方式在标记的缺陷部位开设坡口,坡口开设部位的底部预留至少1mm板材厚度;

14.(4)x射线二次检查:对步骤(3)开设的坡口进行x射线二次检查,如发现仍有部分缺陷残留在坡口底部预留的板材内,则将坡口底部开通,成为坡口通孔,以确保缺陷被完全去除;

15.(5)坡口通孔底部同质垫板预置装夹:如步骤(4)中坡口底部开通,成为坡口通孔,则在坡口通孔底部预置zm6镁合金垫板,并采用现有工装夹具实现zm6镁合金部件与zm6镁合金垫板的固定和装夹,使两者装夹牢固、贴合紧密;

16.(6)自熔合金粉末的干燥,所述自熔合金粉末包括如下质量百分比的组分:2.06%~2.87%的nd,0.42%~0.58%的zr,0.12%~0.58%的zn,0.01%~0.04%的ni,0.04%~0.06%的cu,余量为mg;

17.(7)激光再制造成形:向惰性气体保护舱内持续通入氩气,氩气纯度为99.99%,舱内氧气含量低于100ppm;zm6镁合金粉末易燃烧,控制舱内氧气含量低于100ppm,防止燃烧产生杂质,影响修复质量及界面结合强度;

18.采用环形送粉方式进行激光再制造成形,根据再制造部位的体积损伤高度和单层成形高度,控制再制造成形层数;

19.(8)层间烟尘与金属蒸汽抽除:激光再制造成形过程中,严格控制舱内烟尘及金属蒸汽浓度,并逐层停光,进行抽除烟尘及金属蒸汽;避免烟尘及金属蒸汽对激光光束形成阻隔作用,引起基材的激光能量吸收率下降;

20.(9)开舱前处理:激光再制造成形过程完成后,关闭激光器,继续按照步骤(8)进行烟尘和金属蒸汽的抽除,持续10分钟,并充分静置40min以上,待舱内温度恢复至室温,开舱,得到再制造成形后的zm6镁合金部件。开舱前务必进行步骤(9)的处理,以免舱内储存大量烟尘和金属蒸汽在高温和高压的条件下瞬间冲出引起爆炸,造成危险。

21.优选地,所述自熔合金粉末的形状为球形或类球形,粒度为 50-150μm,采用高纯真空雾化的方式制备得到。该粉末粒度尺寸有利于激光再制造成形工艺,粒度过大或过小均会影响粉末的飞行速度、成形层的精密度以及烟尘或金属蒸汽的浓度。

22.优选地,所述步骤(2)具体为:采用砂轮机或者角磨机去除部件表面粘结炉渣、表面腐蚀以及粒子冲蚀所产生的锈蚀及毛边,将再制造部位表面磨平。

23.优选地,步骤(3)中所述坡口为倒梯形结构,底角为100

°

~130

°

,有利于熔覆成形且能实现较好的边界熔合;

24.步骤(5)中所述垫板的厚度至少为2mm,且垫板较坡口底部宽出1mm以上。

25.优选地,所述步骤(6)具体为:将自熔合金粉末放入真空干燥烘箱内,抽真空至0.2mpa以下,然后加热至100℃-120℃,保温1h-2h,随炉冷却到室温。

26.优选地,步骤(7)中所述激光再制造成形的工艺参数为:激光功率0.9~1.3kw,扫描速度为4~6mm/s,送粉速率为18.4~28.2g/min,载气流量为3~8l/min,光斑为圆形,光

斑直径为3~3.5mm,离焦量为3~5mm,成形路径结合缺陷部位结构特征进行规划,光束能量呈现高斯分布,成形层单层成形高度控制在0.5~1.2mm之间。

27.优选地,步骤(8)中抽除过程为全密闭惰性气体循环,且该过程可能会引起舱内氧气含量小幅度上升,所以应不间断通入氩气,并控制烟尘和金属蒸汽抽排完毕氧气浓度降低至100ppm以下,可继续后续的激光再制造成形过程。

28.优选地,在步骤(9)之前根据成形层表面是否规整或是否存在夹渣选择是否进行层间清理工艺,所述层间清理工艺为:成形过程中,可停止激光辐照和向熔池内送粉,采用金属锤锤击成形层,在成形层表面出现不显著凹坑;在进行下一次成形前,采用钢刷对前一次成形部位的表面进行反复清理,以去除表面夹渣。

29.上述激光再制造成形工艺除了上述步骤外,为了确保修复质量,还包括如下步骤:

30.(10)部件表面清理:采用钢刷对zm6镁合金部件激光再制造部位及其他部位进行刷理并清除,以去除表面可能存在的粉尘粘结;

31.(11)x射线探伤:采用x射线探伤对zm6镁合金部件激光再制造成形部位进行裂纹以及气孔等缺陷的检查。

32.与现有技术相比,本发明的有益效果为:

33.(1)本发明的激光再制造采用与zm6镁合金部件同质的成形专用自熔合金粉末(zm6合金粉末),与zm6镁合金部件热膨胀系数相近,可实现成形过程中热变形的有效控制。

34.(2)本发明的成形工艺对zm6镁合金部件激光再制造成形形状控制具有一定的工艺通用性,可以相关主要工艺步骤的实施,实现成形形状的控制,并具有较好的可控精度。

35.(3)通过激光工艺参数优化、层间烟尘与金属蒸汽抽除、以及层间清理等工艺过程,实现成形部位表面粗糙度的控制,控制成形形变,并提升成形覆层质量,降低舱内粉尘浓度过大带来的安全隐患以及覆层夹渣等工艺缺陷,显著控制了熔覆层与基体界面处裂纹以及气孔的产生,提升界面结合强度和再制造成形的修复质量;对于zm6镁合金部件激光再制造的成形形变控制具有较好的工艺通用性和实用性,工艺简单可控,具有良好的实施效果和较高的处理效率。

附图说明

36.下面结合附图对本发明的技术方案做进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围内。

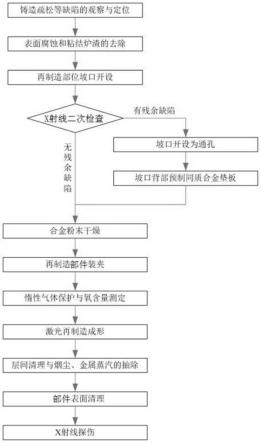

37.图1为本发明采用zm6镁合金部件激光再制造成形工艺的流程图;

38.图2为本发明实施例1工艺方法成形后的zm6镁合金激光再制造覆层的整体形貌:(a)正面,(b)反面;

39.图3为本发明实施例1的zm6镁合金激光再制造覆层内的x射线检测图像;

40.图4为本发明实施例1的zm6镁合金激光再制造覆层的金相组织形貌;其中:(a)覆层顶部金相组织形貌,(b)覆层中部金相组织形貌,(c)覆层底部金相组织形貌;

41.图5为对比例1的m6镁合金激光再制造覆层内部的形貌图。

42.图6为对比例2的m6镁合金激光再制造覆层内部的金相组织形貌。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

45.实施例1

46.本实施例提供一种自熔合金粉末,包括如下质量百分比的组分: 2.06%的nd,0.45%的zr,0.25%的zn,0.02%的ni,0.04%的cu,余量为mg;

47.该合金粉末呈球形,其平均粒度为120μm,采用高纯真空雾化方法制备得到。

48.如图1所示,本实施例还提供一种采用所述的自熔合金粉末进行 zm6镁合金部件激光再制造成形工艺,具体包括如下步骤:

49.(1)利用x射线检查zm6镁合金部件的铸造缺陷部位,确定铸造缺陷在zm6镁合金部件上的所在位置,并进行范围标记,此处的缺陷有疏松、气孔、裂纹、反应性夹砂等;

50.(2)zm6镁合金部件铸造表面炉渣及腐蚀的去除,采用砂轮机或者角磨机去除表面粘结炉渣、表面腐蚀以及粒子冲蚀所产生的锈蚀及毛边,将再制造部位表面磨平,使zm6镁合金部件的再制造部位表面尺寸公差控制在0.3mm以内;若尺寸公差大于0.5mm,则会导致zm6 镁合金激光成形时不聚焦、不易成形;

51.(3)再制造部位的坡口开设:采用机械加工方式(钻孔、打磨等)在标记的缺陷部位开设坡口,所述坡口为倒梯形结构,底角为120

°

,坡口开设部位的底部预留有1.5mm板材厚度,坡口开设应确保缺陷被完全去除;

52.(4)x射线二次检查:对步骤(3)开设的坡口进行x射线二次检查,验证了坡口开设后的部件中缺陷已被完全去除;

53.(5)自熔合金粉末的干燥:将上述自熔合金粉末放入真空干燥烘箱内,抽真空至0.2mpa以下,然后加热至120℃,保温2h,随炉冷却到室温;

54.(6)部件的固定装夹:采用工装夹具实现部件的固定和装夹,应实现固定装夹牢固,贴合紧密;

55.(7)激光再制造成形:向惰性气体保护舱内持续通入氩气,氩气纯度为99.99%,并通过氧含量传感器实时监测惰性气体保护舱内氧气含量,控制舱内氧气含量低于100ppm作为激光再制造成形过程的基本条件;zm6镁合金粉末易燃烧,控制舱内氧气含量低于100ppm,防止燃烧产生杂质,影响修复质量及界面结合强度;

56.采用环形送粉方式进行激光再制造成形,根据再制造部位的体积损伤高度和单层成形高度,控制再制造成形层数,激光再制造成形的工艺参数为:激光功率1.2kw,扫描速度为6mm/s,送粉速率为20 g/min,载气流量为6l/min,光斑为圆形,光斑直径为3mm,离焦量为5mm,成形路径结合缺陷部位结构特征进行规划,光束能量呈现高斯分布,成形层单层成形

高度约为0.8mm;本实施例成形层数为5层;

57.(8)层间烟尘与金属蒸汽抽除:激光再制造成形过程中,严格控制舱内烟尘及金属蒸汽浓度,并逐层停光,进行抽除烟尘及金属蒸汽,抽除过程为全密闭惰性气体(氩气)循环,且该过程可能会引起舱内氧气含量小幅度上升,所以应不间断通入氩气,并控制烟尘和金属蒸汽抽排完毕氧气浓度降低至100ppm以下,可继续后续的激光再制造成形过程;避免烟尘及金属蒸汽对激光光束形成阻隔作用,引起基材的激光能量吸收率下降;

58.(9)层间清理工艺:根据成形层表面是否规整或是否存在夹渣选择是否进行层间清理工艺,所述层间清理工艺为:成形过程中,可停止激光辐照和向熔池内送粉,采用金属锤锤击成形层,在成形层表面出现不显著凹坑;在进行下一次成形前,采用钢刷对前一次成形部位的表面进行反复清理,以去除表面夹渣;

59.(10)开舱前处理:激光再制造成形过程完成后,关闭激光器,继续按照步骤(8)进行烟尘和金属蒸汽的抽除,持续10分钟,并充分静置40min以上,待舱内温度恢复至室温,开舱,打开工装夹具,取下再制造成形后的zm6镁合金部件。开舱前务必进行步骤(10)的处理,以免舱内储存大量烟尘和金属蒸汽在高温和高压的条件下瞬间冲出引起爆炸,造成危险。

60.(11)部件表面清理:采用钢刷对zm6镁合金部件激光再制造部位及其他部位进行刷理并清除,以去除表面可能存在的粉尘粘结;

61.(12)x射线探伤:采用x射线探伤对zm6镁合金部件激光再制造成形部位进行裂纹以及气孔等缺陷的检查。

62.如图2和图3分别为本实施例工艺方法成形后的zm6镁合金激光再制造覆层的整体形貌和覆层内的x射线检测图像,可见,覆层与基体界面处无裂纹以及气孔产生,有利于提升界面结合强度,熔覆层内部无缺陷,修复效果好。

63.实施例2

64.本实施例提供一种自熔合金粉末,包括如下质量百分比的组分: 2.87%的nd,0.58%的zr,0.12%的zn,0.01%的ni,0.06%的cu,余量为mg;

65.该合金粉末呈球形,其平均粒度为150μm,采用高纯真空雾化方法制备得到。

66.如图1所示,本实施例还提供一种采用所述的自熔合金粉末进行 zm6镁合金部件激光再制造成形工艺,具体包括如下步骤:

67.(1)利用x射线检查zm6镁合金部件的铸造缺陷部位,确定铸造缺陷在zm6镁合金部件上的所在位置,并进行范围标记,此处的缺陷有疏松、气孔、裂纹、反应性夹砂等;

68.(2)zm6镁合金部件铸造表面炉渣及腐蚀的去除,采用砂轮机或者角磨机去除表面粘结炉渣、表面腐蚀以及粒子冲蚀所产生的锈蚀及毛边,将再制造部位表面磨平,使zm6镁合金部件的再制造部位表面尺寸公差控制在0.5mm以内;若尺寸公差大于0.5mm,则会导致zm6 镁合金激光成形时不聚焦、不易成形;

69.(3)再制造部位的坡口开设:采用机械加工方式(钻孔、打磨等)在标记的缺陷部位开设坡口,所述坡口为倒梯形结构,底角为100

°

,坡口开设部位的底部预留有1.0mm板材厚度,坡口开设应确保缺陷被完全去除;

70.(4)x射线二次检查:对步骤(3)开设的坡口进行x射线二次检查,验证了坡口开设后的部件中缺陷已被完全去除;

71.(5)自熔合金粉末的干燥:将上述自熔合金粉末放入真空干燥烘箱内,抽真空至

0.2mpa以下,然后加热至100℃,保温1.5h,随炉冷却到室温;

72.(6)部件的固定装夹:采用工装夹具实现部件的固定和装夹,应实现固定装夹牢固,贴合紧密;

73.(7)激光再制造成形:向惰性气体保护舱内持续通入氩气,氩气纯度为99.99%,并通过氧含量传感器实时监测惰性气体保护舱内氧气含量,控制舱内氧气含量低于100ppm作为激光再制造成形过程的基本条件;zm6镁合金粉末易燃烧,控制舱内氧气含量低于100ppm,防止燃烧产生杂质,影响修复质量及界面结合强度;

74.采用环形送粉方式进行激光再制造成形,根据再制造部位的体积损伤高度和单层成形高度,控制再制造成形层数,激光再制造成形的工艺参数为:激光功率0.9kw,扫描速度为4mm/s,送粉速率为18.4 g/min,载气流量为8l/min,光斑为圆形,光斑直径为3.5mm,离焦量为4mm,成形路径结合缺陷部位结构特征进行规划,光束能量呈现高斯分布,成形层单层成形高度约为1.2mm;本实施例成形层数为3层;

75.(8)层间烟尘与金属蒸汽抽除:激光再制造成形过程中,严格控制舱内烟尘及金属蒸汽浓度,并逐层停光,进行抽除烟尘及金属蒸汽,抽除过程为全密闭惰性气体(氩气)循环,且该过程可能会引起舱内氧气含量小幅度上升,所以应不间断通入氩气,并控制烟尘和金属蒸汽抽排完毕氧气浓度降低至100ppm以下,可继续后续的激光再制造成形过程;避免烟尘及金属蒸汽对激光光束形成阻隔作用,引起基材的激光能量吸收率下降;

76.(9)层间清理工艺:根据成形层表面是否规整或是否存在夹渣选择是否进行层间清理工艺,所述层间清理工艺为:成形过程中,可停止激光辐照和向熔池内送粉,采用金属锤锤击成形层,在成形层表面出现不显著凹坑;在进行下一次成形前,采用钢刷对前一次成形部位的表面进行反复清理,以去除表面夹渣;

77.(10)开舱前处理:激光再制造成形过程完成后,关闭激光器,继续按照步骤(8)进行烟尘和金属蒸汽的抽除,持续10分钟,并充分静置40min以上,待舱内温度恢复至室温,开舱,打开工装夹具,取下再制造成形后的zm6镁合金部件。开舱前务必进行步骤(10)的处理,以免舱内储存大量烟尘和金属蒸汽在高温和高压的条件下瞬间冲出引起爆炸,造成危险。

78.(11)部件表面清理:采用钢刷对zm6镁合金部件激光再制造部位及其他部位进行刷理并清除,以去除表面可能存在的粉尘粘结;

79.(12)x射线探伤:采用x射线探伤对zm6镁合金部件激光再制造成形部位进行裂纹以及气孔等缺陷的检查。

80.本实施例工艺方法成形后的zm6镁合金激光再制造覆层的整体形貌和覆层内的x射线检测图像与图2和图3所示差异不大,可见,覆层与基体界面处无裂纹以及气孔产生,有利于提升界面结合强度,熔覆层内部无缺陷,修复效果好。

81.实施例3

82.本实施例提供一种自熔合金粉末,包括如下质量百分比的组分: 2.55%的nd,0.42%的zr,0.58%的zn,0.04%的ni,0.05%的cu,余量为mg;

83.该合金粉末呈球形,其平均粒度为80μm,采用高纯真空雾化方法制备得到。

84.如图1所示,本实施例还提供一种采用所述的自熔合金粉末进行 zm6镁合金部件激光再制造成形工艺,具体包括如下步骤:

85.(1)利用x射线检查zm6镁合金部件的铸造缺陷部位,确定铸造缺陷在zm6镁合金部

件上的所在位置,并进行范围标记,此处的缺陷有疏松、气孔、裂纹、反应性夹砂等;

86.(2)zm6镁合金部件铸造表面炉渣及腐蚀的去除,采用砂轮机或者角磨机去除表面粘结炉渣、表面腐蚀以及粒子冲蚀所产生的锈蚀及毛边,将再制造部位表面磨平,使zm6镁合金部件的再制造部位表面尺寸公差控制在0.5mm以内;若尺寸公差大于0.5mm,则会导致zm6 镁合金激光成形时不聚焦、不易成形;

87.(3)再制造部位的坡口开设:采用机械加工方式(钻孔、打磨等)在标记的缺陷部位开设坡口,所述坡口为倒梯形结构,底角为130

°

,坡口开设部位的底部预留有2.0mm板材厚度,坡口开设应确保缺陷被完全去除;

88.(4)x射线二次检查:对步骤(3)开设的坡口进行x射线二次检查,发现仍有部分缺陷残留在坡口底部预留的2.0mm板材内,于是将坡口底部开通,成为坡口通孔,以确保缺陷被完全去除;

89.(5)坡口通孔底部同质垫板预置装夹:在步骤(4)所述坡口通孔底部预置zm6镁合金垫板,并采用现有工装夹具实现zm6镁合金部件与zm6镁合金垫板的固定和装夹,使两者装夹牢固、贴合紧密;

90.(5)自熔合金粉末的干燥:将上述自熔合金粉末放入真空干燥烘箱内,抽真空至0.2mpa以下,然后加热至120℃,保温1h,随炉冷却到室温;

91.(6)部件的固定装夹:采用工装夹具实现部件的固定和装夹,应实现固定装夹牢固,贴合紧密;

92.(7)激光再制造成形:向惰性气体保护舱内持续通入氩气,氩气纯度为99.99%,并通过氧含量传感器实时监测惰性气体保护舱内氧气含量,控制舱内氧气含量低于100ppm作为激光再制造成形过程的基本条件;zm6镁合金粉末易燃烧,控制舱内氧气含量低于100ppm,防止燃烧产生杂质,影响修复质量及界面结合强度;

93.采用环形送粉方式进行激光再制造成形,根据再制造部位的体积损伤高度和单层成形高度,控制再制造成形层数,激光再制造成形的工艺参数为:激光功率1.3kw,扫描速度为6mm/s,送粉速率为28.2 g/min,载气流量为3l/min,光斑为圆形,光斑直径为3.5mm,离焦量为3mm,成形路径结合缺陷部位结构特征进行规划,光束能量呈现高斯分布,成形层单层成形高度约为0.5mm;本实施例成形层数为6层;

94.(8)层间烟尘与金属蒸汽抽除:激光再制造成形过程中,严格控制舱内烟尘及金属蒸汽浓度,并逐层停光,进行抽除烟尘及金属蒸汽,抽除过程为全密闭惰性气体(氩气)循环,且该过程可能会引起舱内氧气含量小幅度上升,所以应不间断通入氩气,并控制烟尘和金属蒸汽抽排完毕氧气浓度降低至100ppm以下,可继续后续的激光再制造成形过程;避免烟尘及金属蒸汽对激光光束形成阻隔作用,引起基材的激光能量吸收率下降;

95.(9)层间清理工艺:根据成形层表面是否规整或是否存在夹渣选择是否进行层间清理工艺,所述层间清理工艺为:成形过程中,可停止激光辐照和向熔池内送粉,采用金属锤锤击成形层,在成形层表面出现不显著凹坑;在进行下一次成形前,采用钢刷对前一次成形部位的表面进行反复清理,以去除表面夹渣;

96.(10)开舱前处理:激光再制造成形过程完成后,关闭激光器,继续按照步骤(8)进行烟尘和金属蒸汽的抽除,持续10分钟,并充分静置40min以上,待舱内温度恢复至室温,开舱,打开工装夹具,取下再制造成形后的zm6镁合金部件。开舱前务必进行步骤(10)的处理,

以免舱内储存大量烟尘和金属蒸汽在高温和高压的条件下瞬间冲出引起爆炸,造成危险。

97.(11)部件表面清理:采用钢刷对zm6镁合金部件激光再制造部位及其他部位进行刷理并清除,以去除表面可能存在的粉尘粘结;

98.(12)x射线探伤:采用x射线探伤对zm6镁合金部件激光再制造成形部位进行裂纹以及气孔等缺陷的检查。

99.本实施例工艺方法成形后的zm6镁合金激光再制造覆层的整体形貌和覆层内的x射线检测图像与图2和图3所示差异不大,可见,覆层与基体界面处无裂纹以及气孔产生,有利于提升界面结合强度,熔覆层内部无缺陷,修复效果好。

100.对比例1

101.本对比例采用与实施例1相同的自熔合金粉末进行zm6镁合金部件激光再制造成形工艺,工艺步骤与实施例1基本相同,不同之处仅在于:步骤(7)的激光功率为0.8kw。

102.图5为对比例1的m6镁合金激光再制造覆层内部的形貌图,出现内部融合不良的缺陷。

103.对比例2

104.本对比例采用与实施例1相同的自熔合金粉末进行zm6镁合金部件激光再制造成形工艺,工艺步骤与实施例1基本相同,不同之处仅在于:省略了步骤(8)的层间烟尘与金属蒸汽抽除过程。

105.图6为对比例2的m6镁合金激光再制造覆层内部的金相组织形貌图,出现覆层内相对密集的气孔聚集。

106.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。