1.本发明涉及人造金刚石表面处理技术领域,具体为一种金刚石表面定向刻蚀方法。

背景技术:

2.金刚石具有卓越的物理化学性质,如硬度高、强度高、耐磨损、抗腐蚀和绝缘性好,使其在电子器件、生物医药载体、生物传感器、高性能电极、化学分析传感器等诸多领域具有广阔的应用。但天然和人工合成的金刚石表面都很光滑,表面能高,且与其他材料较难发生反应,制造磨具时与结合剂间的结合一般也是较弱的物理结合。所以增加金刚石表面的反应活性或者表面粗糙度来降低其表面能,增加其与其他物质的反应或结合是拓展其应用领域的重要方法。

3.目前为了提高金刚石微粒与结合剂之间的结合力,通常会将金刚石颗粒进行表面刻蚀处理,以此来增加金刚石的把持力。现有的表面刻蚀金刚石是通过高温高压法合成后再进行表面氧化处理和酸处理得到,该金刚石表面刻蚀方法耗时长,过程繁杂,有污染,不能完全满足工业需求。

技术实现要素:

4.本发明的目的在于提供一种金刚石表面定向刻蚀方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种金刚石表面定向刻蚀方法,包括以下步骤:

6.步骤1).配制刻蚀粉,取金属粉以及mno2、sic、tic三种化合物粉末中的一种或多种进行混合得到刻蚀粉;

7.步骤2).在步骤1)得到的所述刻蚀粉与金刚石颗粒混合,所述刻蚀粉与金刚石颗粒的配比为(0.5~3):1;

8.步骤3).把步骤2)得到的原料加入三维混料机中,得到混合均匀的混合料;

9.步骤4).将步骤3)得到的混合料加入铁质金属模具中,将混合料匀平然后压实成厚度≤1cm的预制料块;

10.步骤5).将步骤4)所得预制料块置于高温炉中进行反应,高温炉加热升温至设定温度600~850℃,保温0.5h~10h停止加热,然后自然冷却至室温;

11.步骤6).将步骤5)中高温反应后的预制料块经过提纯处理,得到表面刻蚀的金刚石颗粒。

12.优选的,所述步骤1)中金属粉含fe、ni、co、ti、al五种金属中的一种或多种。

13.优选的,所述步骤1)中的金属为金属单质粉末或金属合金粉末。

14.优选的,所述步骤1)中,所述刻蚀粉其各组分重量百分比如下:ni:4~28%,co:10~27%,ti:1~10%,al:0.2~5%,sic:0.5~5%;tic:0.2~2%,余量为fe或mno2。

15.优选的,所述步骤1)中,所述刻蚀粉其各组分重量百分比如下:ni:4~20%,co:10~16%,ti:1~6%,al:2~5%,mno2:1~6%,sic:0.5~2%;tic:0.2~1%,余量为fe。

16.优选的,所述步骤1)中,所述刻蚀粉其各组分重量百分比如下:ni:5~16%,co:3~5%,ti:8~10%,al:0.2-1%,fe:10~25%,sic:3~5%;tic:0.5~2%,余量为mno2。

17.优选的,所述配制刻蚀粉所用金属粉原料的目数均小于3000目,且配制刻蚀粉所用金属粉附氧量小于0.5%。

18.优选的,所述步骤2)中金刚石颗粒粒径范围为1~1000μm。

19.优选的,所述步骤5)中,高温炉升温至设定温度范围为600~800℃,保温0.5h~10h后,停止加热,然后自然冷却至室温。

20.优选的,所述步骤5)中高温炉加热时间为0.5h-2h。

21.与现有技术相比,本发明的有益效果是:本发明处理的金刚石颗粒,保证金刚石颗粒各项指标的情况下增加其表面粗糙度,晶面腐蚀均匀,其特征在于根据刻蚀面的不同要求选用不同刻蚀粉,通过控制反应时间及反应温度精确控制腐蚀度。操作方法简单,用料简单,无污染,成本低,可同时处理不同粒度金刚石,能完全实现大规模生产满足需求。

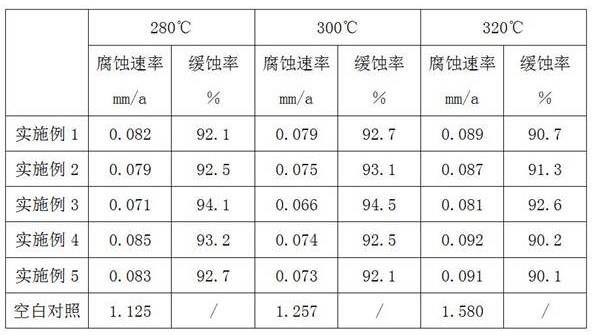

附图说明

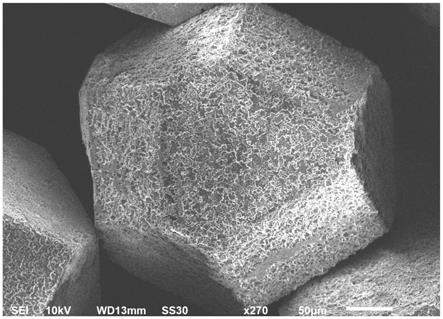

22.图1为本发明金刚石表面刻蚀后的扫描电子镜图;

23.图2为本发明200μm金刚石颗粒表面刻蚀后的扫描电子镜图;

24.图3为本发明300μm金刚石颗粒表面刻蚀后的扫描电子镜图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1:

27.请参阅图1-3,本发明提供一种技术方案:一种金刚石表面定向刻蚀方法,包括以下步骤:

28.步骤1).配制刻蚀粉,取金属粉以及mno2、sic、tic三种化合物粉末中的一种或多种进行混合得到刻蚀粉;

29.步骤2).在步骤1)得到的所述刻蚀粉与金刚石颗粒混合,所述刻蚀粉与金刚石颗粒的配比为(0.5~3):1;

30.步骤3).把步骤2)得到的原料加入三维混料机中,得到混合均匀的混合料;

31.步骤4).将步骤3)得到的混合料加入铁质金属模具中,将混合料匀平然后压实成厚度≤1cm的预制料块;

32.步骤5).将步骤4)所得预制料块置于高温炉中进行反应,高温炉加热升温至设定温度600~850℃,保温0.5h~10h停止加热,然后自然冷却至室温;

33.步骤6).将步骤5)中高温反应后的预制料块经过提纯处理,得到表面刻蚀的金刚石颗粒。

34.具体的,所述步骤1)中金属粉含fe、ni、co、ti、al五种金属中的一种或多种。

35.具体的,所述步骤1)中的金属为金属单质粉末或金属合金粉末。

36.具体的,所述步骤1)中,所述刻蚀粉其各组分重量百分比如下:ni:4~28%,co:10~27%,ti:1~10%,al:0.2~5%,sic:0.5~5%;tic:0.2~2%,余量为fe或mno2,适合各晶面均匀刻蚀。

37.具体的,所述步骤1)中,所述刻蚀粉其各组分重量百分比如下:ni:4~20%,co:10~16%,ti:1~6%,al:2~5%,mno2:1~6%,sic:0.5~2%;tic:0.2~1%,余量为fe,适宜腐蚀{100}面。

38.具体的,所述步骤1)中,所述刻蚀粉其各组分重量百分比如下:ni:5~16%,co:3~5%,ti:8~10%,al:0.2-1%,fe:10~25%,sic:3~5%;tic:0.5~2%,余量为mno2,适宜腐蚀{111}面。

39.具体的,所述配制刻蚀粉所用金属粉原料的目数均小于3000目,且配制刻蚀粉所用金属粉附氧量小于0.5%。

40.具体的,所述步骤2)中金刚石颗粒粒径范围为1~1000μm。

41.具体的,所述步骤5)中,高温炉升温至设定温度范围为600~800℃,保温0.5h~10h后,停止加热,然后自然冷却至室温。

42.具体的,所述步骤5)中高温炉加热时间为0.5h-2h。

43.实施例2

44.此方法处理的金刚石表面腐蚀均匀,蚀坑深度平均0.1μm,晶粒保持原晶型,金刚石各项指标与处理前相同。

45.具体的,处理方法与实施例1相同,不同的在于:

46.步骤1)所述刻蚀粉其各组分重量百分比如下:ni:15%,co:16%,ti:6%,al:1.5%,mno2:6%,sic:1.2%;tic:1%,余量为fe;

47.步骤2)将合适比例的刻蚀粉与金刚石颗粒混合。刻蚀粉与金刚石的配比为2.5:1;

48.步骤5)高温炉设置为2h升温至设定温度700℃:保温5h停止加热,然后自然冷却至室温;

49.所述步骤1)中,刻蚀粉所用金属原料的目数均小于3000目,且刻蚀粉所用金属原料附氧量小于0.5%。

50.实施例3

51.此方法处理的金刚石表面腐蚀均匀,{111}面比{100}面腐蚀严重,{111}形成轮廓为三角形或六边形的腐蚀坑,蚀坑深度平均0.1μm,而{100}面仅有轻微腐蚀,金刚石各项指标与处理前相同。

52.具体的,处理方法与实施例2相同,不同的在于:

53.步骤1)所述刻蚀粉其各组分重量百分比如下:ni:8%,co:4%,ti:10%,al:0.4%,fe:12%,sic:3%;tic:0.5%,余量为mno2;

54.步骤2)将合适比例的刻蚀粉与金刚石颗粒混合。刻蚀粉与金刚石的配比为1.2:1;

55.步骤5)高温炉设置为1.5h升温至设定温度800℃:保温4h停止加热,然后自然冷却至室温;

56.所述步骤1)中,刻蚀粉所用金属原料的目数均小于2500目,且刻蚀粉所用金属原

料附氧量小于0.5%。

57.实施例4

58.此方法处理的金刚石表面腐蚀均匀,{100}面比{111}面腐蚀严重,{100}面倾向于形成倒立金字塔形的腐蚀坑,蚀坑深度平均0.2μm。而{111}面仅有轻微腐蚀,金刚石各项指标与处理前相同。

59.具体的,处理方法与实施例3相同,不同的在于:

60.步骤1)所述刻蚀粉其各组分重量百分比如下:ni:10%,co:12%,ti:2%,al:2%,sic:1%,mno2:1%;tic:0.2%,余量为fe;

61.步骤2)将合适比例的刻蚀粉与金刚石颗粒混合。刻蚀粉与金刚石的配比为0.5:1;

62.步骤5)高温炉设置为1.5h升温至设定温度850℃:保温1h停止加热,然后自然冷却至室温;

63.所述步骤1)中,刻蚀粉所用金属原料的目数均小于2000目,且刻蚀粉所用金属原料附氧量小于0.5%。

64.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。