1.本发明涉及废铅膏回收转化技术领域,尤其是涉及一种溶剂循环的废铅膏回收方法。

背景技术:

2.目前,铅的生产原料主要是含铅大于50%的方铅矿,随着矿产资源的不断消耗减少,低品位多金属矿石以及含铅废物的综合回收利用和资源化得到了广泛的关注,回收再生铅已成为实现铅工业可持续发展战略的不可缺少的重要组成部分。从废铅酸蓄电池中回收铅的生产能耗比原生铅的生产能耗约低1/3左右,同时还可减轻采选冶对环境和人体的危害,因此通过从废铅酸蓄电池中回收铅的前景十分广阔。

3.铅蓄电池工业得到迅速发展,每年产生的废铅蓄电池数量在不断增加。铅酸蓄电池是世界上各类电池中产量最大、用途最广的一种电池,它所消耗铅量占全球总耗铅量的82%。为了节约有限的矿物资源,避免废铅物料对环境的污染,国内外均十分重视废铅材料的回收利用,各国政府都大力支持从废铅蓄电池中回收铅的再生铅生产和再生铅生产新技术的研究。同时因回收铅能产生巨大的经济效益和社会效益,很多铅生产企业和电池生产企业都加入到铅回收这个产业中,废铅膏因组分复杂,因此一直是铅回收中急待解决的一个重点与难点问题。

4.中国专利公开号“cn114606393a”公开了一种废铅膏回收方法:废铅膏和乙酸铵反应,过滤分离得醋酸铅溶液a和铅渣b,a加入氨和co2反应,过滤分离得高纯碳酸铅固体 c1及乙酸铵与硫酸铵的混合溶液d,d循环用于废铅膏的溶解;b焙烧得粗品氧化铅e,e和提纯试剂反应得络合铅液f,f与co2反应,过滤分离得高纯碳酸铅c2与络合溶液g,g代替提纯试剂循环用于e的提纯;c1和c2加热得氧化铅h和co2,h研磨得电池级氧化铅产品, co2循环用于前述步骤。但是这一制备方法中通过碳酸铅煅烧得到氧化铅,需要消耗大量能量,同时制备过程中对氨的利用率不高。

技术实现要素:

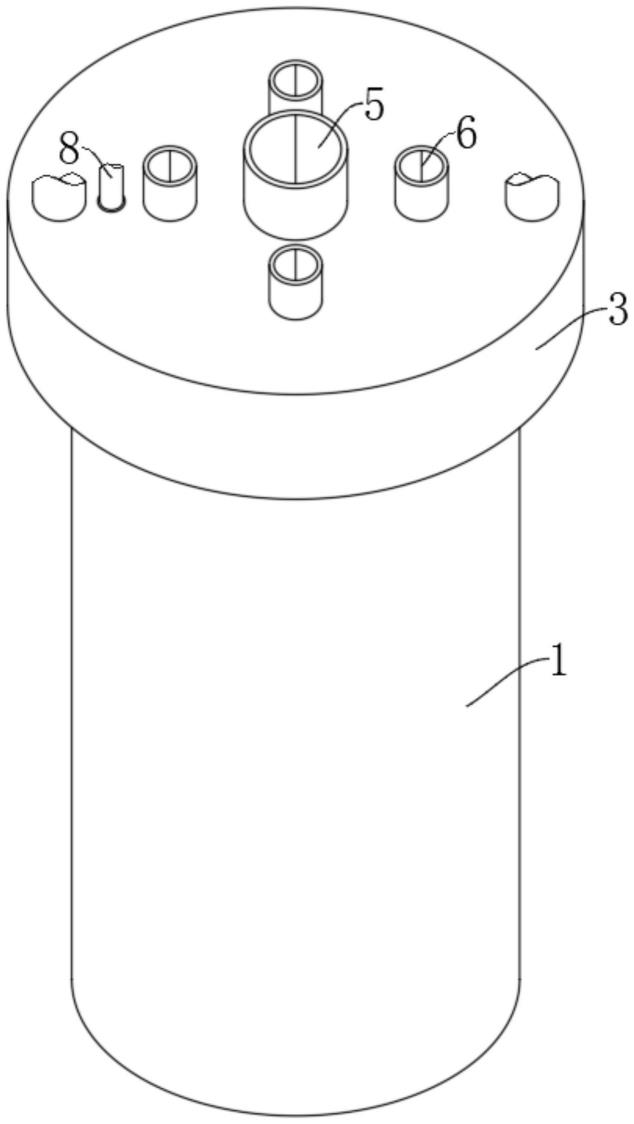

5.本发明是为了克服现有技术中废铅膏中的铅回收难度大,能耗高的问题,提供一种溶剂循环的废铅膏回收方法,为了实现上述目的,本发明采用以下技术方案:一种溶剂循环的废铅膏回收方法,包括以下步骤:(1)废铅膏溶解:废铅膏与乙酸铵反应,过滤后得到醋酸铅溶液;(2)氧化铅粗产品制备:向步骤(1)得到的醋酸铅溶液中加入氨水直至沉淀不再析出,充分反应后得到氧化铅混合液,过滤分离得到氧化铅粗产品和混合溶液;(3)氧化铅成品制备:将步骤(2)得到的氧化铅粗产品洗涤、烘干后研磨,得到氧化铅成品;(4)氨再生:在步骤(2)得到的混合溶液中加入生石灰或熟石灰反应,反应完毕后

升温使得过量氨气挥发,将生成的氨气溶解在纯水中,得到氨水并重新用于步骤(2)中,之后固液分离,得到乙酸铵溶液和固体石膏,乙酸铵溶液重新用于步骤(1)中。

6.在废铅膏制备过程中,首先将废铅膏与乙酸铵溶液混合,使得废铅膏中的硫酸铅与乙酸铵发生反应(1),使得铅充分溶解到溶液中,同时生成硫酸铵。pbso4 2ch3coo nh4=(ch3coo)2pb (nh4)2so4ꢀꢀꢀꢀ

(1)

7.之后在醋酸铅溶液中加入氨水,在氨水的作用下通过反应(2)使得氧化铅充分沉淀。在反应过程中,如果同时通入二氧化碳生成碳酸铅,会存在以下问题:(1)需要调整氨水与二氧化碳的比例,使得反应的控制更加困难;(2)生成的碳酸铅为白色粉末,在溶液中沉淀观察不如黄色的氧化铅明显,对于反应终点的把控更加困难;(3)后续处理过程中碳酸铅需要再进行灼烧得到氧化铅,增加了生产成本。因此,在此步骤中通过氨水的加入直接生产氧化铅,一方面有利于溶液中的铅充分转化为氧化铅沉淀,另一方面也可以节约后续处理成本,简化后续操作。在得到氧化铅后,通过洗涤、烘干、研磨得到氧化铅成品。(ch3coo)2pb 2nh3·

h2o=pbo

↓

2ch3coonh4 h2o

ꢀꢀꢀꢀ

(2)

8.之后,在过滤得到的乙酸铵、硫酸铵的混合溶液中加入生石灰或熟石灰,使得溶液中的铵根离子转化为氨,并通过反应放热及后续加热保温使其挥发出溶液体系,用纯水吸收后得到氨水,此氨水可以重复循环用于步骤(2)中的氧化铅沉淀。同时,生石灰或熟石灰中的钙会与溶液中的硫酸根形成硫酸钙沉淀,通过此反应也可以去除溶液中的硫酸根。反应结束后溶液中的溶质以乙酸铵为主,因此后续可以用于步骤(1)中的废铅膏溶解,实现溶剂的完全循环。(nh4)2so4 ca(oh)2=caso4↓

2nh3 2h2o

ꢀꢀ

(3)

9.作为优选,所述步骤(4)中,所述混合溶液中硫酸根与生石灰或熟石灰的物质的量之比为1∶(1~1.5)。通过生石灰与熟石灰稍过量,使得溶液中的硫酸根完全沉淀。如果溶液中存在大量硫酸根,会使得其在循环使用过程中无法有效溶解废铅膏中的硫酸铅,导致循环过程无法顺利进行。

10.作为优选,所述步骤(4)中,反应温度为30~60℃,反应时间为1~3h。

11.作为优选,所述步骤(4)中,升温过程中温度为80~100℃,时间为1~2h。首先在较低温度下使得生石灰或熟石灰与溶液中的硫酸铵充分反应,生成硫酸钙沉淀后再进行升温,减少硫酸钙的溶解,进一步减少溶液中的硫酸根浓度。之后升温可以使得溶液中溶解的氨充分挥发,得到浓度足够的氨水循环用于步骤(2),剩余乙酸铵溶液也可以循环用于步骤(1)。

12.作为优选,所述步骤(1)中,废铅膏中的硫酸铅与乙酸铵的物质的量之比为1:(2.5~5),乙酸铵的质量分数为10~20%。

13.作为优选,所述步骤(1)中,反应温度为50~90℃,反应时间为0.5~3h。

14.作为优选,所述步骤(2)中,氨水的浓度为5~20%,氨水滴加完毕后继续搅拌反应 0.5h。通过搅拌使得其中的氧化铅完全沉淀。

15.作为优选,所述步骤(3)中,所述烘干温度为100~120℃,烘干时间为1~3h。

16.因此,本发明具有如下有益效果:(1)利用简单反应实现废铅膏中的铅的回收,在溶液反应中直接得到氧化铅,减少后续处理步骤,节约能源;(2)通过简单处理实现反应中使用的溶剂再生循环,使得溶剂用量大大减少,实现回收过程绿色环保;(3)方案操作简便,

步骤清晰,效果可靠,废铅膏中的铅回收率可以达到98%以上。

具体实施方式

17.下面结合具体实施方式对本发明做进一步的描述。应理解,这些实施例适用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中采用的条件。

18.总实施例一种溶剂循环的废铅膏回收方法,包括以下步骤:(1)废铅膏溶解:废铅膏与乙酸铵反应,废铅膏中的硫酸铅与乙酸铵的物质的量之比为 1:(2.5~5),乙酸铵的质量分数为10~20%,反应温度为50~90℃,反应时间为0.5~3h,过滤后得到醋酸铅溶液;(2)氧化铅粗产品制备:向步骤(1)得到的醋酸铅溶液中加入氨水,氨水的浓度为5~20%,直至沉淀不再析出,氨水滴加完毕后继续搅拌反应0.5h,充分反应后得到氧化铅混合液,过滤分离得到氧化铅粗产品和混合溶液;(3)氧化铅成品制备:将步骤(2)得到的氧化铅粗产品洗涤、烘干后研磨,烘干温度为 100~120℃,烘干时间为1~3h,得到氧化铅成品;(4)氨再生:在步骤(2)得到的混合溶液中加入生石灰或熟石灰反应,混合溶液中硫酸根与生石灰或熟石灰的物质的量之比为1:(1~1.5),反应温度为30~60℃,反应时间为1~3h,反应完毕后升温,升温过程中温度为80~100℃,时间为1~2h,使得过量氨气挥发,将生成的氨气溶解在纯水中,得到氨水并重新用于步骤(2)中,之后固液分离,得到乙酸铵溶液和固体石膏,乙酸铵溶液重新用于步骤(1)中。

19.实施例1一种溶剂循环的废铅膏回收方法,其特征是,包括以下步骤:(1)废铅膏溶解:将100g废铅膏投入到反应器中,其中检测后废铅膏中的硫酸铅含量约为 40%,然后向反应器加入质量分数为10%的乙酸铵溶液204g,升温至65℃保温反应1h,反应完毕过滤分离得到澄清醋酸铅溶液与未溶解铅渣53.6g;(2)氧化铅粗产品制备:常温下,向步骤(1)得到的醋酸铅溶液中加入浓度为10%的氨水,有黄色沉淀析出,继续加入氨水直至沉淀不再析出,共加入氨水63g,氨水滴加完毕后继续搅拌反应0.5h,充分反应后得到氧化铅混合液,过滤分离得到氧化铅粗产品39.2g及乙酸铵与硫酸铵的混合溶液;(3)氧化铅成品制备:将步骤(2)得到的氧化铅粗产品洗涤至洗涤液的ph在7~9之间,投入到烘干窑中升温至110℃烘干2h,降温至常温研磨得到平均粒径1.68微米的氧化铅成品; (4)氨再生:在步骤(2)得到的混合溶液中加入氢氧化钙39g,在50℃下搅拌反应1h,之后升温至80℃后保温2h,将反应过程中产生的氨气赶出,并用纯水或稀氨水吸收挥发的氨气,生成氨水用于循环使用,反应完毕过滤分离得到石膏19.3g与乙酸铵溶液,乙酸铵溶液用于循环使用。

20.本实施例中,氧化铅产品的纯度为99.96%,回收率为99.3%。

21.实施例2

一种溶剂循环的废铅膏回收方法,其特征是,包括以下步骤:(1)废铅膏溶解:将100g废铅膏投入到反应器中,其中检测后废铅膏中的硫酸铅含量约为 35%,然后向反应器加入实施例1步骤(4)中得到的乙酸铵,升温至75℃保温反应0.5h,反应完毕过滤分离得到澄清醋酸铅溶液与未溶解铅渣;(2)氧化铅粗产品制备:常温下,向步骤(1)得到的醋酸铅溶液中加入实施例1步骤(4) 中得到的氨水,有黄色沉淀析出,继续加入氨水直至沉淀不再析出,氨水滴加完毕后继续搅拌反应0.5h,充分反应后得到氧化铅混合液,过滤分离得到氧化铅粗产品34.3g及乙酸铵与硫酸铵的混合溶液;(3)氧化铅成品制备:将步骤(2)得到的氧化铅粗产品洗涤至洗涤液的ph=9之,投入到烘干窑中升温至100℃烘干2h,降温至常温研磨得到平均粒径1.47微米的氧化铅成品;(4)氨再生:在步骤(2)得到的混合溶液中加入氢氧化钙41g,在30℃下搅拌反应2h,之后升温至90℃后保温1h,将反应过程中产生的氨气赶出,并用纯水或稀氨水吸收挥发的氨气,生成氨水用于循环使用,反应完毕过滤分离得到石膏16.9g与乙酸铵溶液,乙酸铵溶液用于循环使用。

22.本实施例中,氧化铅产品的纯度为99.92%,回收率为99.1%。

23.对比例1本对比例与实施例1的区别在于,步骤(2)中加入氨水的同时通入二氧化碳,过滤后得到碳酸铅,后续将碳酸铅投入回转窑中升温至150℃预烘干1h,然后升温至440℃反应2h得到氧化铅。

24.对比例1采用通过反应得到碳酸铅,再将碳酸铅进行灼烧得到氧化铅,由于需要进一步灼烧,因此其回收过程需要消耗更多的试剂及能量,且由于二氧化碳和氨水的比例控制难度大,可能导致碳酸铅沉淀不完全,影响铅回收率。

25.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更多或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。