1.本发明涉及一种预吹气下部腔室配备型真空成型机,尤其涉及一种可以通过提供对在用于真空成型的加热工程中发生热膨胀的原料材料下侧的材料下部空间进行密闭并借助于与密闭的材料下部空间连通安装的吹气(blowing)装置使得设定容量的空气流入到材料下部空间而防止原料材料发生下垂的结构,可以对所有部位被均匀加热的原料材料执行真空成型并借此在确保厚度均匀性的同时提升品质,还可以通过将下部加热器配置在接近原料材料的位置而在提升加热效率的同时轻易地对不同原料部位的加热温度进行控制,还可以提供可避免经过加热的原料材料裸露在外部空气中的结构,从而防止成型前材料的快速冷却并借此提升品质、节省能源消耗以及提升生产性,还可以通过提供根据模具形状对为了防止下垂而借助于吹气装置流入-喷射到下部腔室的空气容量进行优化控制的结构并达成提升品质的效果,而且可以在发生下垂较多的车辆外饰材料的制造中有效适用的预吹气下部腔室配备型真空成型机。

背景技术:

2.真空成型机是一种用于对借助于进料装置或传送装置移动的原料材料执行加热工程以及真空成型工程的装置。原料材料由合成树脂片材等构成,在经过加热软化而以可塑性变形的状态投入到模具中之后,借助于赋予真空压力的模具成型为所设定的形状。

3.如上所述的真空成型机主要用于如车门饰板、仪表板等车辆内饰材料的成型,为了根据不同的车型呈现出内饰材料的美感或质感,用于将蒙皮材料追加粘附到内饰材料的表面。

4.作为与真空成型机相关的技术,推出了如大韩民国注册专利公报注册编号第10-1062994号“配备真空密封部件的低压真空成型机”、注册编号第10-0465741号“自动真空成型系统的片材移送装置”、注册实用新型公报注册编号第20-0466282号“车辆用内饰材料的真空成型装置”等。

5.在图1中,对所述注册实用新型公报注册编号第20-0466282号“车辆用内饰材料的真空成型装置”进行了图示,包括:框架部100,为了相对于地面对装置进行支撑而由多个垂直部件110以及水平部件120构成;夹紧部200,安装在所述框架部100中,用于对原料材料进行夹紧;加热部300,用于对被所述夹紧部200夹紧的原料材料进行预热;以及,真空成形部400,用于将所述原料布料附着在内饰部件并进行真空成型。

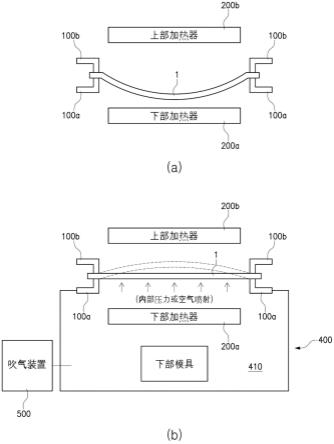

6.在如上所述的现有的真空成型机中,在借助于如图2的(a)所示的配置在原料材料的上下侧的加热器进行加热的过程中,原料材料会因为热膨胀而发生下垂,而根据原料材料的下垂程度,加热器与原料材料之间的距离会在不同部位发生偏差并进一步造成原料材料的加热不均匀的程度变大,从而导致品质的下降以及成型不良的问题。如果为了防止如上所述的问题而使得加热器与原料材料相隔一定距离以上,又会造成加热效率的下降并导致能量消耗增加的问题。

7.此外,最近如卡车的车顶风挡等车辆外饰材料也采用真空成型的方法进行制造,

而车辆外饰材料用的原料材料通常使用由如丙烯腈-丁二烯-苯乙烯共聚物(abs)材质等构成的基材,在加热工程中的下垂量较大,因此必须采用用于防止原料材料发生下垂的技术(车辆外饰材料用原料材料会根据其大小以及物性呈现出差异,但通常会有600mm左右的下垂量)。

8.而且,为了将原料材料的下垂现象最小化,需要一种可以根据原料材料的大小进行夹紧的技术。

9.专利内容

10.为了解决如上所述的问题,本发明的目的在于通过对如上所述的现有技术中存在的问题进行改善而提供一种通过提供在以可移动的方式配置有位于原料材料下侧的下部加热器以及下部模具的下部腔室和下部加热器待机用腔室中采用空气不会向外部发生泄漏的气密维持结构,并借助于与下部腔室连通的吹气(blowing)装置使得设定容量的空气流入到材料下部空间而防止原料材料发生下垂的结构,可以对所有部位被均匀加热的原料材料执行真空成型并借此在确保厚度均匀性的同时提升品质,还可以通过将下部加热器配置在接近原料材料的位置而在提升加热效率的同时轻易地对不同原料部位的加热温度进行控制的全新形态的预吹气下部腔室配备型真空成型机。

11.此外,本发明的目的在于提供一种在下部腔室和下部加热器待机用腔室中采用空气不会向外部发生泄漏的气密结构的同时,使得下部模具以及下部加热器在维持气密状态的下部腔室和下部加热器待机用腔室内部进行移动并执行加热工程以及真空成型工程,避免原料材料暴露在外部空气中,从而防止成型前材料的快速冷却并借此提升品质、节省能源消耗以及提升生产性的全新形态的预吹气下部腔室配备型真空成型机。

12.此外,本发明的目的在于提供一种通过提供根据模具形状对为了防止下垂而借助于吹气装置流入-喷射到下部腔室的空气容量进行优化控制的结构并达成提升品质的效果,而且可以在发生下垂较多的车辆外饰材料的制造中有效适用的全新形态的预吹气下部腔室配备型真空成型机。

13.此外,本发明的目的在于提供一种可以根据原料材料的大小对夹具的宽度进行调整并借此普遍地适用于不同大小的原料材料的预吹气下部腔室配备型真空成型机。

14.为了解决如上所述的课题,本发明的特征在于:在用于对原料材料进行真空成型的真空成型机中,包括:气密密封用材料下部夹具,对原料材料的边缘部位底面进行夹紧和固定;材料上部夹具,对原料材料的边缘部位上侧面进行加紧和固定;下部加热器,配置在位于加热-成型区域的原料材料的下侧并在加热工程中工作;上部加热器,配置在位于所述加热-成型区域的原料材料的上侧并在所述加热工程中工作;下部模具,配置在位于所述加热-成型区域的原料材料的下侧并在真空成型工程中工作;下部腔室,具有用于配置所述下部加热器200a以及下部模具的材料下部空间,配备有对与构成所述加热-成型区域的上部面连通的所述材料下部空间进行围绕的底面体以及侧壁体,在借助于流入到所述上部面的所述原料材料以及所述气密密封用材料下部夹具对所述上部面进行封闭的同时对所述材料下部空间进行密封,从而防止空气泄漏到外部;吹气装置,以与所述下部腔室的材料下部空间连通的方式安装,通过使得设定容量的空气流入到所述材料下部空间而防止在所述加热工程中因为热膨胀导致的所述原料材料的下垂;以及,控制器,用于对所述下部加热器、上部加热器、下部模具以及吹气装置的工作进行控制。

15.其中,所述气密密封用下部夹具的特征在于:分别由与所述材料的侧面贴合的第一、第二、第三、第四面板构成,可通过所述第一、第二、第三、第四面板的各自的驱动部件向x、y轴进行移动并根据所述原料材料的大小进行调节并与彼此的接触面实现气密。

16.通过如上所述的解决方案,可以达成如下所述的效果。

17.通过适用本发明的预吹气下部腔室配备型真空成型机,可以对所有部位被均匀加热的原料材料执行真空成型,从而在确保厚度均匀性的同时达成提升成型产品的品质的效果。此外,还可以通过防止原料材料发生下垂而将下部加热器配置在接近原料材料的位置,从而在提升加热效率的同时轻易地对不同原料部位的加热温度进行控制,并达成减少能量消耗的效果。

18.而且,通过适用本发明的预吹气下部腔室配备型真空成型机,还可以提供可避免经过加热的原料材料裸露在外部空气中的结构,从而防止成型前材料的快速冷却,并达成提升品质、节省能源消耗以及提升生产性的效果。同时,通过适用本发明的预吹气下部腔室配备型真空成型机,还可以提供根据模具形状对为了防止下垂而借助于吹气装置流入-喷射到下部腔室的空气容量进行优化控制的结构,从而达成提升品质的效果。

19.借此,适用本发明的预吹气下部腔室配备型真空成型机可以在发生下垂较多的车辆外饰材料的制造中有效适用。

20.而且,即使是在原料材料的大小不同的情况下,也可以通过对气密密封用材料下部夹具的宽度进行调节并进行夹紧,从而可以与原料材料的大小无关地普遍适用。

附图说明

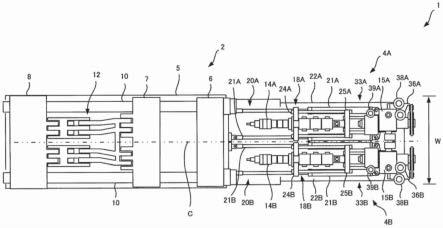

21.图1是用于对注册实用新型公报注册编号第20-0466282号的构成进行图示的示意图。

22.图2中的(a)是用于对现有的真空成型机的原料材料下垂结构进行图示的示意图。

23.图2中的(b)是用于对适用本发明的预吹气下部腔室配备型真空成型机的技术思想进行图示的示意图。

24.图3是用于对适用本发明的预吹气下部腔室配备型真空成型机的基本构成进行图示的示意图。

25.图4是用于对适用本发明之实施例的预吹气下部腔室配备型真空成型机的构成进行图示的示意图。

26.图5中的(a)以及(b)是用于对适用本发明之实施例的气密密封用材料下部夹具以及材料上部夹具的形状以及配置结构进行图示的截面图。

27.图6是用于对基于原料材料自动供应的适用本发明之实施例的材料上部夹具的整体构成进行图示的示意图。

28.图7是用于对基于原料材料手动供应的适用本发明之另一实施例的材料上部夹具的整体构成进行图示的示意图。

29.图8是用于对适用本发明之实施例的预吹气下部腔室配备型真空成型机的控制构成进行图示的块图。

30.图9是适用本发明之另一实施例的配备有预吹气下部腔室配备型真空成型机的四面气密型宽度可调夹具的例示图。

31.图10是配备有适用本发明之另一实施例的预吹气下部腔室配备型真空成型机的四面气密型宽度可调夹具的内部构成图。

32.图11是适用本发明之另一实施例的预吹气下部腔室配备型真空成型机的四面气密型宽度可调夹具的扩展的工作状态图。

33.图12是适用本发明之另一实施例的预吹气下部腔室配备型真空成型机的四面气密型宽度可调夹具的缩小的工作状态图。

具体实施方式

34.接下来,将参阅图2至图8对本发明的实施例进行详细的说明。此外,在附图以及详细说明中,本领域的从业人员可以通过一般的真空成型机、夹具、加热器、模具、预吹气(pre-blowing)技术、下垂检测传感器等轻易地了解到的构成以及作用相关的图示以及说明将被简化或省略。尤其是,在附图的图示以及详细说明中,对与本发明的技术特征没有直接关联的要素的具体技术构成以及作用相关说明以及图示进行了省略,仅对与本发明具有关联的技术构成进行了简单的图示或说明。

35.适用本发明的预吹气下部腔室配备型真空成型机,如图2中的(b)所示,是一种配置有位于原料材料1下侧的下部加热器200a以及下部模具300a的下部腔室400以空气不会向外部发生泄漏的气密维持结构构成,并借助于与下部腔室400连通的吹气装置500使得设定容量的空气流入到材料下部空间410而防止原料材料1发生下垂的结构的技术。为此,适用本发明之实施例的预吹气下部腔室配备型真空成型机,如图3以及图4所示,包括:气密密封用材料下部夹具100a、材料上部夹具100b、下部加热器200a、上部加热器200b、下部模具300a、上部模具300b、下部腔室400、吹气装置500、下部加热器用执行机构600a、上部加热器用执行机构600b、下部加热器待机用腔室700以及控制器800。

36.气密密封用材料下部夹具100a用于对原料材料1的边缘部位底面进行夹紧和固定,如图5所示,可以连接到以气密封装用气密密封型密封件130为媒介与下部腔室400的侧壁体430连接的固定框架440中。气密密封用材料下部夹具100a可以被固定框架440底面的固定体441固定,而在固定框架440与气密密封用材料下部夹具100a之间可以安装气密封装用气密密封型密封件130。

37.材料上部夹具100b用于对原料材料1的边缘部位上侧面进行夹紧和固定。其中,材料上部夹具100b如图3所示,可以被固定到上部底座1200的底面中使用。上部底座1200是借助于上部底作用执行机构1300执行上-下动作的滑块。

38.此外,材料上部夹具100b如图5中的(b)所示,可以被固定到在上部底座1200的底面形成的固定体1210中使用。

39.其中,气密密封用材料下部夹具100a如图5所示,可以由

“┘”

形垂直截面形状的夹具下部框架100a构成长方形框架的各个边(side)的结构构成,尤其是,适用本发明之实施例的气密密封用材料下部夹具100a在与原料材料1、下部模具300a以及下部腔室400接触的部位形成气密密封型密封件槽120,通过如上所述的嵌入固定到气密密封用材料下部夹具100a的气密密封型密封件槽120中的气密封装用气密密封型密封件130,可以维持材料下部空间410的气密性。

40.适用本发明之实施例的预吹气下部腔室配备型真空成型机,可以采用通过原料材

料进料导轨1000将原料材料1自动装载/卸载的构成,也可以采用通过作业人员将原料材料1手动装载/卸载的构成,在采用将原料材料1自动装载/卸载的构成时,材料上部夹具100b如图6所示,可以由导轨侧夹具上部框架111以及模具侧夹具上部框架112构成。

41.导轨侧夹具上部框架111是在可对宽度w进行调节的一对原料材料进料导轨1000中形成,如图5中的(a)所示,可以采用在原料材料进料导轨1000中上部面向一侧方向以设定长度水平凸出延长形成的结构。

42.模具侧夹具上部框架112在上部模具300b下向凸出形成并与导轨侧夹具上部框架111直角相交。如上所述的模具侧夹具上部框架112在真空成型机的初始配置步骤中以可拆装的方式固定到下部模具300a的边缘部位,接下来通过上部模具300b的下降被嵌入固定到上部模具300b的边缘部位。

43.与此不同,在采用将原料材料1手动装载/卸载的构成时,材料上部夹具100b如图7所示,可以由上部底座侧夹具上部框架113以及模具侧夹具上部框架112构成。

44.上部底座侧夹具上部框架113通过被固定到借助于上部底座用执行机构1300执行上-下动作的上部底座1200的底面而普遍使用,为此,采用可对宽度w进行调节的结构。

45.模具侧夹具上部框架112在上部模具300b下向凸出形成并与上部底座侧夹具上部框架113直角相交。如上所述的模具侧夹具上部框架112在真空成型机的初始配置步骤中以可拆装的方式固定到下部模具300a的边缘部位,接下来通过上部模具300b的下降被嵌入固定到上部模具300b的边缘部位。

46.其中,上部底座侧夹具上部框架113以及模具侧夹具上部框架112可以在相互连接的部位形成构成凹凸关系的凹槽以及凸起,从而使其彼此咬合,而凹槽以及凸起可以以v字形状形成。

47.此外,适用本发明之实施例的材料上部夹具100b如图5所示,可以由

“┐”

形垂直截面形状的夹具上部框架110b构成长方形框架的各个边(side)的结构构成。

48.下部加热器200a配置在位于加热-成型区域的原料材料1的下侧并在加热工程中工作,上部加热器200b配置在位于加热-成型区域的原料材料1的上侧并在加热工程中工作。

49.其中,下部加热器200a以及上部加热器200b采用可对不同材料部位的加热温度进行调节的结构。

50.下部模具300a配置在位于加热-成型区域的原料材料1的下侧并在真空成型工程中工作,以可上下移动的方式配置在下部腔室400的材料下部空间410。上部模具300b配置在位于加热-成型区域的原料材料1的上侧并在真空成型工程中工作。

51.其中,适用本发明之实施例的预吹气下部腔室配备型真空成型机通过配备下部模具用执行机构1100a以及上部模具用执行机构1100b而对下部模具300a以及上部模具300b的上下移动进行诱导。

52.下部模具300a借助于下部模具用执行机构1100a进行下降,加热工程将在下部模具300a下降的状态下通过流入到下部腔室400的材料下部空间410中的下部加热器200a执行。

53.此外,下部模具300a借助于下部模具用执行机构1100a进行上升,真空成型过程将通过上升状态的下部模具300a执行。

54.下部腔室400具有用于配置下部加热器200a以及下部模具300a的材料下部空间410,配备有对与构成加热-成型区域的上部面连通的材料下部空间410进行围绕的底面体420以及侧壁体430。下部腔室400的上部面可供原料材料1以及气密密封用材料下部夹具100a流入,在借助于如上所述的原料材料1以及气密密封用材料下部夹具100a对下部腔室400的上部面进行封闭的同时对材料下部空间410进行密封,从而防止空气泄漏到外部。适用本发明之实施例的预吹气下部腔室配备型真空成型机,将对流入到密封的材料下部空间410的上部面的原料材料1执行加热工程以及真空成型工程。

55.吹气装置500以与下部腔室400的材料下部空间410连通的方式安装,通过使得设定容量的空气流入到材料下部空间410而防止在加热工程中因为热膨胀导致的原料材料1的下垂。

56.其中,吹气装置500可以采用以内部压力调节模式实现的装置构成,也可以采用以空气喷射调节模式实现的装置构成,还可以采用选择性地以内部压力调节模式以及空气喷射调节模式实现的复合装置构成。

57.内部压力调节模式是通过对材料下部空间410的内部压力进行实时调节而在加热工程中使得原料材料1水平配置的同时在真空成型工程中使得原料材料1上向膨胀的模式,而空气喷射调节模式是通过以设定速度向位于材料下部空间410的上部面的原料材料1的底面方向喷射空气而在加热工程中使得原料材料1水平配置的同时在真空成型工程中使得原料材料1上向膨胀的模式。

58.下部加热器用执行机构600a与下部加热器200a连接,从而对下部加热器200a的侧方向水平移动进行诱导。

59.上部加热器用执行机构600b与上部加热器200b连接,从而对上部加热器200b的侧方向水平移动进行诱导。

60.下部加热器待机用腔室700通过与下部腔室400的材料下部空间410连通而形成配置在材料下部空间410的上部侧方向外侧的加热器配置空间710,可供完成加热工程之后从材料下部空间410脱离的下部加热器200a待机。如上所述的加热器配置空间710同样以密封的结构构成,从而防止空气泄漏到外部。下部腔室400的材料下部空间410与下部加热器待机用腔室700的加热器配置空间710相互连通并在整体上形成密封结构。

61.控制器800如图8所示,通过对下部加热器200a、上部加热器200b、下部加热器用执行机构600a、上部加热器用执行机构600b、下部模具用执行机构1100a、上部模具用执行机构1100b以及吹气装置500的工作进行控制而将原料材料1以无下垂的状态加热之后执行真空成型。

62.其中,适用本发明之实施例的控制器800根据模具形状对流入-喷射到下部腔室400的空气容量进行优化控制。此外,适用本发明之实施例的控制器800通过执行加热器温度控制而使得下部加热器200a以及上部加热器200b可以根据不同的材料部位对加热温度进行调节。

63.其中,适用本发明之实施例的预吹气下部腔室配备型真空成型机可以在原料材料1受热发生热膨胀之前驱动吹气装置500工作,使得与原料材料1的底面接触的材料下部空间410具有一定大小以上的压力,并借此使得原料材料1的底面受到一定大小以上的压力作用,从而防止原料材料1发生下垂。

64.此外,适用本发明之实施例的预吹气下部腔室配备型真空成型机还可以配备材料下垂检测传感器900,材料下垂检测传感器900是用于对加热工程中的原料材料下垂信息进行实时检测的传感器。

65.与其对应地,控制器800从材料下垂检测传感器900接收原料材料下垂信息,并通过根据原料材料下垂信息对吹气装置500的工作进行实时控制而诱导发生下垂的原料材料1快速返回到水平配置状态,从而防止原料材料1发生下垂。

66.如上所述构成的适用本发明之实施例的预吹气下部腔室配备型真空成型机,提供一种以可移动的方式配置有位于原料材料1下侧的下部加热器200a以及下部模具300a的下部腔室400以及下部加热器待机用腔室700以空气不会向外部发生泄漏的气密维持结构构成,并借助于与下部腔室400连通的吹气装置500使得设定容量的空气流入到材料下部空间410而防止原料材料1发生下垂的结构,从而可以对所有部位被均匀加热的原料材料1执行真空成型并借此在确保厚度均匀性的同时提升品质,还可以通过将下部加热器200a配置在接近原料材料的位置而在提升加热效率的同时轻易地对不同原料部位的加热温度进行控制。

67.此外,适用本发明之实施例的预吹气下部腔室配备型真空成型机,可以在下部腔室400和下部加热器待机用腔室700中采用空气不会向外部发生泄漏的气密结构的同时,使得下部模具300a以及下部加热器200a在维持气密状态的下部腔室400和下部加热器待机用腔室700内部进行移动并执行加热工程以及真空成型工程,避免原料材料1暴露在外部空气中,从而防止成型前材料的快速冷却并借此提升品质、节省能源消耗以及提升生产性。

68.此外,适用本发明之实施例的预吹气下部腔室配备型真空成型机,可以根据模具形状对为了防止下垂而借助于吹气装置500流入-喷射到下部腔室400的空气容量进行优化控制的结构并达成提升品质的效果,而且可以在发生下垂较多的车辆外饰材料的制造中有效适用。

69.图9是适用本发明之另一实施例的配备有预吹气下部腔室配备型真空成型机的四面气密型宽度可调夹具的例示图,图10是配备有适用本发明之另一实施例的预吹气下部腔室配备型真空成型机的四面气密型宽度可调夹具的内部构成图,图11是适用本发明之另一实施例的预吹气下部腔室配备型真空成型机的四面气密型宽度可调夹具的扩展的工作状态图,图12是适用本发明之另一实施例的预吹气下部腔室配备型真空成型机的四面气密型宽度可调夹具的缩小的工作状态图。

70.参阅图9以及图10,适用本发明的配备有四面气密型宽度可调夹具的下部腔室型真空成型机,包括气密密封用材料下部夹具100a、材料上部夹具100b、下部加热器200a、上部加热器200b、下部模具300a、下部腔室400以及吹气装置500,本发明的主要要旨在于,通过在气密密封型材料下部夹具100a中采用可调节宽度的方式而可以根据原料材料的大小扩展或缩小使用。

71.接下来,将依次对各个构成进行详细的说明。

72.首先,所述气密密封用材料下部夹具100a通过对原料材料的边缘部位底面进行夹紧和固定而对材料进行密封。

73.所述材料上部夹具100b对原料材料的边缘部位上侧面进行夹紧和固定。

74.所述下部加热器200a配置在位于加热-成型区域的原料材料的下侧并在加热工程

中工作。

75.所述上部加热器200b配置在位于所述加热-成型区域的原料材料的上侧并在所述加热工程中工作。

76.所述下部模具300a配置在位于所述加热-成型区域的原料材料的下侧并在真空成型工程中工作。

77.所述下部腔室400具有用于配置所述下部加热器200a以及下部模具300a的材料下部空间410,配备有对与构成所述加热-成型区域的上部面连通的所述材料下部空间410进行围绕的底面体420以及侧壁体430,在借助于流入到所述上部面的所述原料材料以及所述气密密封用材料下部夹具100a对所述上部面进行封闭的同时对所述材料下部空间410进行密封,从而防止空气泄漏到外部。

78.所述吹气装置500以与所述下部腔室400的材料下部空间410连通的方式安装,通过使得设定容量的空气流入到材料所述下部空间410而防止在所述加热工程中因为热膨胀导致的所述原料材料的下垂。

79.所述气密密封用材料下部夹具100a分别由与所述材料的侧面贴合的第一、第二、第三、第四面板11、12、13、14构成,所述第一、第二、第三、第四面板11、12、13、14通过各自的驱动部件向x、y轴移动,从而可以根据所述原料材料的大小进行调节。

80.参阅图11以及图12,所述第一、第二、第三、第四面板11、12、13、14沿着所述材料的四面周围配置,并根据材料的大小进行密封。其中,所述第一、第二、第三、第四面板11、12、13、14的特征在于,包括:下部板11a、12a、13a、14a,可各自往返移动;以及,上部板11b、12b、13b、14b,在所述上部板11a、12a、13a、14a上部连动,可相对于所述下部板11a、12a、13a、14a向直角方向往返移动,从而在相邻的面之间彼此贴紧。

81.首先,所述第一面板11可以向x轴以及y轴方向移动。具体来讲,由位于下部且可以向x轴方向移动的下部板11a以及可以向相对于所述下部板11a的上部成的直角方向即y轴方向移动的上部板11b构成,从而可以实现2轴移动。

82.所述下部板11a安装在所述下部腔室(未图示)一侧,可以借助于伺服电机4驱动滚珠螺杆2工作并借此沿着线性(lm)导轨3向x轴方向移动,而所述上部板11b可以在所述下部板11a的上部面借助于伺服电机驱动滚珠螺杆工作并借此沿着线性(lm)导轨向y轴方向移动,而剩余的下部板12a、13a、14a以及上部板12b、13b、14b同样是可以借助于伺服电机、滚珠螺杆以及线性(lm)导轨进行轴方向移动的原理,因此将省略与其相关的详细说明。

83.接下来,所述第二面板12安装在与所述第一面板11呈直角的位置上。其中,所述第二面板12由可以向y轴方向移动的下部板12a以及可以在所述下部板12a上部向直角方向即x轴方向移动的上部板12b构成,而所述第二面板12的上部板12b与所述第一面板11的上部板11b贴紧。

84.此外,所述第三面板13安装在与所述第二面板12呈直角的位置上,且位于与所述第一面板11平行的位置。其中,所述第三面板13由可以向x轴方向移动的下部板13a以及可以在所述下部板13a上部向直角方向即y轴方向移动的上部板13b构成,而所述第三面板13的上部板13b与所述第二面板12的上部板12b贴紧。

85.最后,所述第四面板14安装在与所述第三面板13呈直角的位置上,且位于与所述第二面板12平行的位置。其中,所述第四面板14由可以向y轴方向移动的下部板14a以及可

以在所述下部板14a上部向直角方向即x轴方向移动的上部板14b构成,而所述第四面板14的上部板14b与所述第三面板13的上部板13b贴紧。

86.即,所述上部板11b、12b、13b、14b可以依次贴紧并借此对框架形状的大小进行调节,而且可以彼此贴紧并借此对宽度进行调节。

87.此外,所述气密密封型材料下部夹具100a可以为了实现密封而在所述上部板11b、12b、13b、14b的端部形成密封件,从而在所述上部板11b、12b、13b、14b之间的接触面上维持气密性。此外,可以在所述上部板11b、12b、13b、14b与所述原料材料之间形成密封件,从而维持气密性。

88.此外,所述驱动部件可以使用线性(lm)导轨,也可以使用其他任何驱动部件。

89.在上述的内容以及附图中对如上所述的适用本发明之实施例的预吹气下部腔室配备型真空成型机进行了说明以及图示,但是上述内容仅为示例性说明,本领域的一般技术人员应该可以理解,本发明可以在不脱离其技术思想的范围内进行各种变化以及变更。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。