1.本发明涉及一种去芯冲头及孔形成方法,例如,涉及一种用于在锻造件上形成孔的去芯冲头及孔形成方法。

背景技术:

2.锻造件例如通过以上模具和下模具夹入加热的坯料而被形成,因此在锻造件中形成孔的区域的内周面上产生芯(例如,毛刺)。为了去除这种毛刺,如日本特开2003-266138号公报公开的那样,使用去芯冲头。此时,去芯冲头中插入锻造件的部分的整个区域具有相等的直径。

技术实现要素:

3.本技术人发现了以下问题。在使用日本特开2003-266138号公报的去芯冲头在锻造件上形成孔的情况下,由于该去芯冲头中插入锻造件的部分的整个区域为相等的直径,所以在为了消除去芯冲头与锻造件的紧贴状态而将该去芯冲头拔出的脱模工序中,存在去芯冲头的行程量长的问题。

4.此时,在用于使去芯冲头进行行程的驱动机构上还连接了在脱模工序中对锻造件进行按压的脱模机构的情况下,需要通过包含弹簧等弹性部件的压入部,将脱模机构的按压部朝向与去芯冲头的拔出方向相反的方向压入去芯冲头的行程量的量。其结果为,需要确保脱模机构的行程量为较长,存在脱模机构大型化的问题。

5.本发明是鉴于这样的问题点而完成的,实现一种能够有助于脱模机构的简化的去芯冲头及孔形成方法。

6.本发明一方式所涉及的去芯冲头是用于在锻造件上形成孔的去芯冲头,

7.前述去芯冲头的前端部分的直径小于该去芯冲头的其他的部分的直径,

8.在前述去芯冲头的前述前端部分与前述其他的部分之间形成台阶部。

9.本发明一方式所涉及的孔形成方法是使用根据上述的去芯冲头在锻造件上形成孔的方法,具备:

10.将前述锻造件载置在模具上的工序;

11.通过脱模机构的按压部对前述锻造件进行按压的工序;

12.将前述去芯冲头压入前述锻造件中形成孔的区域而形成前述孔的工序;以及

13.通过前述按压部对前述锻造件进行按压,与此同时将前述去芯冲头从前述锻造件的孔中拔出的工序,

14.前述按压部与驱动机构连接,前述驱动机构经由压入机构而使前述去芯冲头移动,前述压入机构将前述脱模机构中的前述按压部向前述模具一侧压入。

15.根据本发明,能够实现一种能够有助于脱模机构的简化的去芯冲头及孔形成方法。

16.根据以下记载的详细描述和附图,本发明的上述和其他目的、特点、优点将变得更

充分地理解,附图仅以说明方式给出,且因此不应被认为是限制本发明。

附图说明

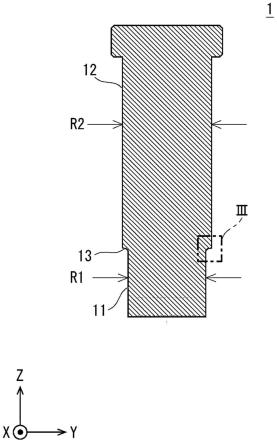

17.图1是从x轴 侧观察实施方式的去芯冲头的剖视图。

18.图2是从z轴-侧观察实施方式的去芯冲头的图。

19.图3是图1的iii部分的放大图。

20.图4是表示使用实施方式的去芯冲头将在锻造件中形成孔的区域的内部存在的毛刺去除的情形的剖视图。

21.图5是表示使用实施方式的去芯冲头将在锻造件中形成孔的区域的内部存在的毛刺去除了的状态的剖视图。

22.图6是表示形成了孔的锻造件的剖视图。

23.图7是表示在图6的vii部分中的锻造件上形成的孔形状的剖视图。

24.图8是表示实施方式的去芯冲头与锻造件的紧贴状态消除了的状态的剖视图。

具体实施方式

25.以下,参照附图,详细说明应用了本发明的具体实施方式。但是,本发明并不限定于以下的实施方式。此外,为了明确说明,以下的记载和附图被适当地简化。

26.首先,说明本实施方式的去芯冲头的结构。此外,在以下的说明中,为了明确说明,使用三维(xyz)坐标系进行说明。图1是从x轴 侧观察本实施方式的去芯冲头的剖视图。图2是从z轴-侧观察本实施方式的去芯冲头的图。图3是图1的iii部分的放大图。此外,在图1至图3中,简化地表示去芯冲头。

27.如后述地,去芯冲头1适用于对在锻造件中形成孔的区域的内部存在的毛刺进行去除。如图1及图2所示,去芯冲头1以圆柱形状为基本形态,具备第一部分11及第二部分12。第一部分11具有第一直径r1,构成去芯冲头1的z轴-侧的端部。

28.第二部分12相对于第一部分11配置在z轴 侧。第二部分12具有大于第一直径r1的第二直径r2。此时,第二直径r2与在锻造件2上形成的孔的所需的直径(例如,产品直径)大致相等。

29.这些第一部分11的中心轴与第二部分12的中心轴大致重叠。因此,在第一部分11与第二部分12的边界部分,如图1至图3所示,形成了台阶部13。

30.接着,说明使用本实施方式的去芯冲头1将在锻造件中形成孔的区域的内部存在的毛刺去除、至脱模工序完成为止的流程。图4是表示使用本实施方式的去芯冲头将在锻造件中形成孔的区域的内部存在的毛刺去除的情形的剖视图。图5是表示使用本实施方式的去芯冲头将在锻造件中形成孔的区域的内部存在的毛刺去除了的状态的剖视图。图6是表示形成了孔的锻造件的剖视图。图7是表示在图6的vii部分中的锻造件上形成的孔形状的剖视图。图8是表示本实施方式的去芯冲头与锻造件的紧贴状态消除了的状态的剖视图。

31.在此,去芯冲头1的z轴 侧的端部与能够沿z轴方向移动的驱动机构连接。模具3具有能够稳定地载置锻造件2的形状,具备在载置锻造件2时与锻造件2中形成孔的区域a1在z轴方向上重叠的贯通孔31。

32.脱模机构4具备对锻造件2进行按压的按压部41、以及包含将该按压部41向z轴-侧

压入的弹簧等弹性部件的压入部42,按压部41与驱动机构连接,该驱动机构经由压入部42使去芯冲头1向z轴方向移动。

33.首先,如图4所示,将锻造件2载置在模具3上,然后,将去芯冲头1的第一部分11插入锻造件2中形成孔的区域a1的凹部21,将去芯冲头1向z轴-侧压入。

34.此时,脱模机构4的按压部41按压锻造件2并使其稳定。在此,本实施方式的凹部21形成为随着朝向z轴-侧而缩径的圆锥台形状,以此在形成锻造件2时的模容易拔出。

35.接着,如图5所示,将去芯冲头1进一步向z轴-侧压入,使该去芯冲头1的z轴-侧的端部到达模具3的贯通孔31。由此,通过去芯冲头1,在锻造件2中形成孔的区域a1的内部存在的毛刺22被拔出而形成孔23。

36.此时,如图6及图7所示,在孔23的周面上转印了去芯冲头1的第一部分11及第二部分12的周形状。因此,孔23具备:具有第一直径r1的第一部分24、具有第二直径r2的第二部分25、以及台阶部26。

37.在此,在去芯冲头1的第二部分12的第二直径r2设为在锻造件2上形成的孔23的所需的直径的情况下,孔23的第二部分25也能够被形成为所需的直径。

38.接着,如图8所示,通过脱模机构4的按压部41对锻造件2进行按压,与此同时使去芯冲头1向z轴 侧移动,将去芯冲头1从锻造件2的孔23中拔出。

39.此时,由于孔23的第二部分25的第二直径r2大于孔23的第一部分24的第一直径r1,所以当去芯冲头1的第二部分12的z轴-侧的端部(换言之,去芯冲头1的第一部分11的z轴 侧的端部)到达孔23的第二部分25的z轴 侧的端部时,去芯冲头1与锻造件2的紧贴状态被消除。

40.因此,与使用通常的去芯冲头去除锻造件的毛刺的情况相比,在为了消除去芯冲头1与锻造件2的紧贴状态而拔出该去芯冲头1的脱模工序中,能够将去芯冲头1的行程量缩短与去芯冲头1的第一部分11的z轴方向的长度对应的量。

41.由此,在脱模工序中脱模机构4的压入部42的行程量也减少,能够简化脱模机构4。然后,通过切削部件对孔23的第一部分24进行切削,将第一部分24的直径形成为第二直径r2,能够将孔23形成为所需的直径。

42.以此方式,本实施方式的去芯冲头1具备:具有第一直径r1的第一部分11、以及具有大于第一直径r1的第二直径r2的第二部分12。然后,在将去芯冲头1插入并压入锻造件2中形成孔的区域a1时,去芯冲头1的第一部分11及第二部分12的周形状被转印至锻造件2。

43.因此,与使用通常的去芯冲头去除锻造件的毛刺的情况相比,在为了消除去芯冲头1与锻造件2的紧贴状态而拔出该去芯冲头1的脱模工序中,能够缩短去芯冲头1的行程量。由此,在脱模工序中脱模机构4的压入部42的行程量也减少,能够简化脱模机构4。

44.本发明不限于上述实施方式,在不脱离主旨的范围内可以适当变更。

45.根据上述的公开内容,能够以许多方式改变本发明内容的实施例是显而易见。这些改变不应被认为是偏离本发明的精神和范围,并且对于本领域技术人员显而易见的是,全部的这些改变都旨在被包括在权利要求书的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。