1.本发明涉及节叉成型工艺,尤其涉及一种高强度冲压节叉的冲压成型方法。

背景技术:

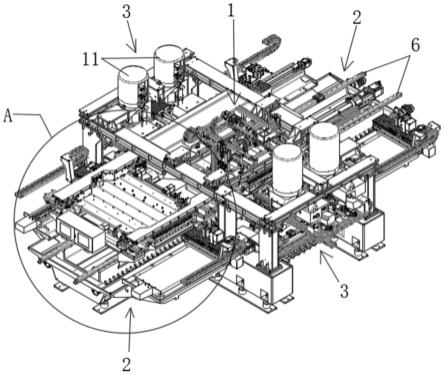

2.如图1所示,节叉1是一种厚材钣金冲压件,属于转向系统中间轴的关键部件,起到传递和改变转向扭矩的作用。该零件主要用于高扭矩中间轴,以满足其总成高扭矩要求。目前,现有高扭矩中间轴通常采用热锻节叉或冷挤节叉,以保证其对强度和扭转刚度的要求。但是对于热锻和冷工艺,零件制造过程能耗高、污染重,故其零件采购成本较高,相对高扭矩转向系统销量大,成本低的要求,其矛盾日益凸显。

技术实现要素:

3.为了解决现有技术的上述问题,本发明提供了一种高强度冲压节叉的冲压成型方法,采用连续冲压方式进行生产,过程控制更加稳定、高效,对于提升产品竞争力具有积极作用。

4.本发明的一种高强度冲压节叉的冲压成型方法,包括以下步骤:

5.一、半剪凸包成型,通过凸凹模,采用等体积原理,将落料毛坯左右两端上表面区域材料进行挤压,形成在左右两端具有对称的半剪凸包的工件;

6.二、倒角,采用倒角模具,通过锥形倒角冲头,对工件的半剪凸包后方两侧进行倒角成型;

7.三、冲预孔,采用冲孔模具,通过冲头与凹模,对半剪凸包进行冲压孔加工;

8.四、u型弯成型,采用折弯模具,通过凸凹模及压料机构,将工件左右两端进行u型弯曲成型;

9.五、u型弯整型,采用整型模具,通过凸凹模侧推机构,对工件进行u型弯整型,使u型弯曲面竖直;

10.六、冲花键预孔,采用冲孔模具,通过冲头与凹模,在工件底部中间进行冲孔加工;

11.七、翻孔,采用翻孔成型模具,通过翻孔冲头与凹模,对工件的花键预孔进行翻孔成型;

12.八、倒角,采用倒角模具,通过倒角镶块及上模压块,对工件的翻孔进行倒角成型;

13.九、花键成型,通过花键冲头对工件的翻孔进行挤压花键成型。

14.在步骤一中,采用氮气弹簧卸料,凸模卸料力为4000dan,凹模卸料力为8000dan。

15.在步骤三中,单边冲裁间隙控制为0.7mm。

16.在步骤四中,u型弯曲定位间隙取单边0.15mm。

17.在步骤七中,采用氮气弹簧卸料,卸料力为=750dan。

18.在步骤九中,采用氮气弹簧卸料,卸料力为=4500dan。

19.使用本发明的一种高强度冲压节叉的冲压成型方法获得了如下有益效果:

20.通过连续冲压成型的方式,可快速将板材成型为节叉形状,与现有技术相比,该工

艺方法效率更高,更加环保,适用于大批量生产。

附图说明

21.图1为节叉的结构示意图;

22.图2a~图2b分别为本发明的冲压成型方法步骤一中工件的俯视与剖视图;

23.图3a~图3b分别为本发明的冲压成型方法步骤二中工件的俯视与剖视图;

24.图4为本发明的冲压成型方法步骤三中工件的俯视图;

25.图5为本发明的冲压成型方法步骤四中工件的侧视图;

26.图6为本发明的冲压成型方法步骤六中工件的俯视图;

27.图7a~图7b分别为本发明的冲压成型方法步骤七中工件的俯视图与剖视图;

28.图8为本发明的冲压成型方法步骤八中工件的剖视图;

29.图9为本发明的冲压成型方法步骤九中工件的俯视图;

30.图10为本发明的冲压成型方法的流程框图。

具体实施方式

31.下面结合附图和实施例对本发明的一种高强度冲压节叉的冲压成型方法做进一步的描述。

32.如图10所示,本发明的一种高强度冲压节叉的冲压成型方法,具体包括以下步骤:

33.一、半剪凸包成型,通过凸凹模,采用等体积原理,将落料毛坯左右两端上表面区域材料进行挤压,使材料流动,充满模具型腔,以形成如图2a~2b所示的在左右两端具有对称的半剪凸包2的工件1,达到满足图纸要求凸包形状,且毛坯耳朵断面达到饱满状态;

34.二、倒角,采用倒角模具,通过锥形倒角冲头,对工件1的半剪凸包后方两侧进行倒角成型3,工件1成型后见图3a~3b;

35.三、冲预孔,采用冲孔模具,通过冲头与凹模,对两个半剪凸包2进行冲压孔加工,形成一对孔4,工件1加工后见图4;

36.四、u型弯成型,采用折弯模具,通过凸凹模及压料机构,将工件1左右两端进行u型弯曲成型,见图5;

37.五、u型弯整型,采用整型模具,通过凸凹模侧推机构,对工件1进行u型弯整型,使u型弯曲面竖直;

38.六、冲花键预孔,采用冲孔模具,通过冲头与凹模,在工件1底部中间进行冲孔加工,去除材料,形成的花键预孔5见图6;

39.七、翻孔,采用翻孔成型模具,通过翻孔冲头与凹模,对工件1的花键预孔5进行翻孔成型,使翻孔6高度及内外径达到所需要求,同时,保证翻孔端面平整;

40.八、倒角,采用倒角模具,通过倒角镶块及上模压块,对翻孔6进行倒角成型7,且采用倒角冲头定心导正,为后续成型顺利导入做准备;

41.九、花键成型,通过上模机构压住工件1向下行程,将工件1压入定位套,在压机作用下,继续与定位环一起向下移动,通过花键冲头经定位好的工件1的翻孔进行挤压花键成型8。

42.以7.0mm、d22的高强度冲压节的冲压成型叉为例,进行具体举例说明:

43.在步骤一中,采用成型挤压模具,通过凸凹模,采用等体积原理,将落料毛坯1局部区域材料进行挤压,使材料流动,充满模具型腔,当模具成型后涉及两部分卸料,采用氮气弹簧卸料,上模卸料力:f1=4000dan,下模卸料力:f2=8000dan;成型后凸包饱满,凸包高度:2.6

±

0.1mm,凸包外圆直径:φ19mm min。

44.在步骤二中,采用倒角模具,通过锥形倒角冲头,将零件进行倒角成型,倒角深度:1.9

±

0.1mm,倒角程度:14.2

±

0.2mm。

45.在步骤三中,采用冲孔模具,通过冲头与凹模,将上序工件1指定位置进行冲压孔加工,冲头工作部位需表面处理(tin),增加耐磨度,单边冲裁间隙:0.7mm,冲孔直径:φ14

±

0.25mm。

46.在步骤四中,采用折弯模具,通过凸凹模及压料机构,对上序工件1进行u型弯曲成型,u型弯曲定位间隙取单边:0.15mm,弯曲后高度尺寸:43.75

±

0.3mm,弯曲开口宽度:43.2 0.5-0.25mm。

47.在步骤五中,采用整型模具,通过凸凹模侧推机构,对上序工件1进行u型弯整型,使u型弯曲面竖直,整形后,开口尺寸:43.2

±

0.25mm。

48.在步骤六中,采用冲孔模具,通过冲头与凹模,将弯曲后工件1,在指定位置进行冲孔加工,去除材料,为后续工序做准备,冲头工作部位需表面处理(tin),增加耐磨度,单边冲裁间隙:0.7mm,冲孔长度:15.5 0.050mm,冲孔宽度:14.5 0.050mm。

49.在步骤七中,采用翻孔成型模具,通过翻孔冲头与凹模,将上序工件1进行翻孔成型,使翻孔高度及内外径达到一定要求,同时,保证翻孔端面平整。为保证后续花键成型饱和度,翻孔属于变薄挤压,壁厚由7mm变薄为3.1mm,翻边冲头及凹模需表面处理(tin),提升耐磨度,为保证下模卸料,采用氮气弹簧,卸料力:f=750dan;翻孔内径尺寸:φ21.6

±

0.03mm,翻孔外径尺寸:φ27.8

±

0.05mm。

50.在步骤八中,采用倒角模具,通过倒角镶块及上模压块,对上序翻孔工件1进行倒角成型,采用倒角冲头定心导正,为后续成型顺利导入做准备,倒角尺寸:0.5min.mm。

51.在步骤九中,采用花键成形模具,通过上模机构压住工件1向下行程,将工件1压入定位套,在压机作用下,继续与定位环一起向下移动,通过花键冲头经定位好的工件1进行挤压花键成型,花键冲头需表面处理(tin),成型后由下模氮气弹簧机构将成型好的工件1推出,卸料力:f=4500dan,花键尺寸满足跨棒距:φ20.0490-0.11mm,小径:φ21.2 0.20mm。

52.综上所述,本发明通过多工位连续成型,可以将板材毛坯加工成成品节叉,可以替代目前常见热锻或冷挤方式加工的节叉零件,加工成本大大降低,且与现有技术相比,该工艺加工效率更高,更加环保,更加适用于大批量生产。

53.但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。