1.本实用新型属于汽车附件技术领域,更具体地说,是涉及一种行李箱缓冲块布置结构、缓冲块支撑结构及汽车行李箱。

背景技术:

2.行李箱缓冲块位于车身和行李箱钣金之间,汽车在怠速行驶或在颠簸路面行驶的过程中,产生的振动传递至行李箱钣金,在这个过程中缓冲块能够降低和削弱路面传递至行李箱钣金的能量,降低对行李箱钣金的损伤,提升nvh性能。

3.现在行李箱缓冲块布设在行李箱左前端和行李箱后前端,并分别装配到行李箱钣金上,缓冲块安装位置位于行李箱密封条内侧。在行李箱关闭时,行李箱钣金存在过关量过大不能满足性能目标要求,使行李箱钣金砸到车身后部的后组合灯上,存在组合灯损坏的风险。

技术实现要素:

4.本实用新型的目的在于提供一种行李箱缓冲块布置结构,旨在解决行李箱钣金存在过关量过大不能满足性能目标要求,使行李箱钣金砸到车身后部的后组合灯上,存在组合灯损坏的问题。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种行李箱缓冲块布置结构,包括分别安装在行李箱内板上的两个前缓冲块和两个后缓冲块,两个所述前缓冲块分设于所述行李箱内板的左右两侧,两个所述后缓冲块分设于所述行李箱内板的左右两侧,两个所述前缓冲块位于行李箱密封条内侧,以在行李箱关闭时接触行李箱饰板,两个所述后缓冲块位于行李箱密封条外侧,以在行李箱关闭时接触后保险杠。

6.在一种可能的实现方式中,所述前缓冲块螺纹安装在所述行李箱内板上,所述前缓冲块远离所述行李箱内板的一端具备与行李箱饰板适配的第一贴合面。

7.在一种可能的实现方式中,所述后缓冲块上设有安装卡扣,所述安装卡扣卡装在所述行李箱内板的预留孔上,所述后缓冲块远离所述行李箱内板的一端具备与后保险杠适配的第二贴合面。

8.在一种可能的实现方式中,所述后缓冲块上设有围设在所述安装卡扣外周的密封唇边。

9.本实用新型提供的行李箱缓冲块布置结构的有益效果在于:与现有技术相比,两个前缓冲块分设在行李箱内板的左右两侧,并均位于行李箱密封条的内侧。两个后缓冲块分设在行李箱内板的左右两侧,并均位于行李箱密封条的外侧。在行李箱关闭时,两个前缓冲块接触行李箱饰板,两个后缓冲块接触后保险杠,两个前缓冲块和两个后缓冲块同时作用以缓冲行李箱,避免行李箱钣金过关量过大,而出现后组合灯损坏的问题。

10.本实用新型还提供了一种缓冲块支撑结构,与上述的行李箱缓冲块布置结构配合使用,包括两个支架和两个托架,两个所述支架分设于后围内板的左右两侧,用于支撑行李

箱饰板,两个所述托架分设于后围外板的左右两侧,用于支撑后保险杠。

11.在一种可能的实现方式中,所述支架焊接在所述后围内板上,所述支架上具备与所述行李箱饰板相贴合的第一支撑型面。

12.在一种可能的实现方式中,所述支架为盒型结构,且所述支架具备至少两个与所述后围内板随形的第一焊接连接面。

13.在一种可能的实现方式中,所述托架焊接在所述后围外板上,所述托架上具备与所述后保险杠相贴合的第二支撑型面。

14.在一种可能的实现方式中,所述托架的同一侧设有两个连接翻边,两个所述连接翻边呈夹角焊接固定。

15.本实用新型还提供了一种汽车行李箱,使用了上述的行李箱缓冲块布置结构,因此具备与该行李箱缓冲块布置结构相同的有益效果,在此不再一一赘述。

附图说明

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1为本实用新型实施例提供的汽车行李箱的结构示意图;

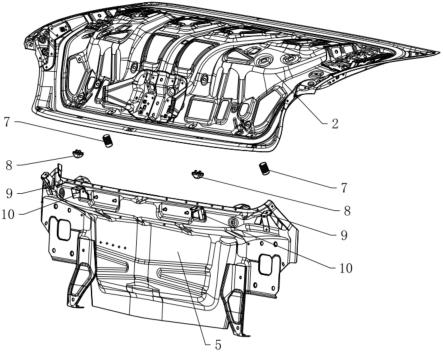

18.图2为本实用新型实施例提供的行李箱缓冲块布置结构和缓冲块支撑结构在行李箱内板和后围总成之间布设结构的爆炸图;

19.图3为图1中沿a-a的剖视图;

20.图4为图1中沿b-b的剖视图;

21.图5为本实用新型实施例提供的前缓冲块的结构示意图;

22.图6为本实用新型实施例提供的后缓冲块的结构示意图;

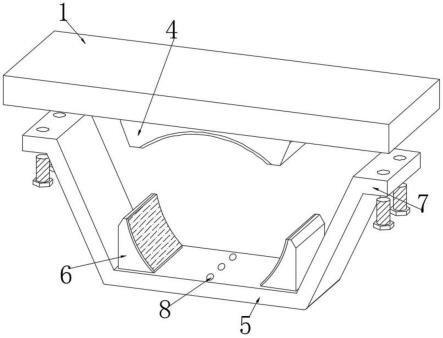

23.图7为本实用新型实施例提供的支架的结构示意图;

24.图8为本实用新型实施例提供的托架的结构示意图。

25.附图标记说明:

26.1、行李箱钣金;2、行李箱内板;3、行李箱密封条;4、行李箱饰板;5、后围总成;501、后围内板;502、后围外板;6、后保险杠;7、前缓冲块;701、第一贴合面;8、后缓冲块;801、安装卡扣;802、第二贴合面;803、密封唇边;9、支架;901、第一支撑型面;902、第一焊接连接面;10、托架;1001、第二支撑型面;1002、第二焊接连接面;1003、连接翻边;1004、加强翻边。

具体实施方式

27.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

28.请参阅图1至图4,现对本实用新型提供的行李箱缓冲块布置结构进行说明。行李箱缓冲块布置结构,包括分别安装在行李箱内板2上的两个前缓冲块7和两个后缓冲块8,两个前缓冲块7分设于行李箱内板2的左右两侧,两个后缓冲块8分设于行李箱内板2的左右两

侧,两个前缓冲块7位于行李箱密封条3内侧,以在行李箱关闭时接触行李箱饰板4,两个后缓冲块8位于行李箱密封条3外侧,以在行李箱关闭时接触后保险杠6。

29.本实用新型提供的行李箱缓冲块布置结构,与现有技术相比,两个前缓冲块7分设在行李箱内板2的左右两侧,并均位于行李箱密封条3的内侧。两个后缓冲块8分设在行李箱内板2的左右两侧,并均位于行李箱密封条3的外侧。在行李箱关闭时,两个前缓冲块7接触行李箱饰板4,两个后缓冲块8接触后保险杠6,两个前缓冲块7和两个后缓冲块8同时作用以缓冲行李箱,避免行李箱钣金1过关量过大,而出现后组合灯损坏的问题。

30.请参阅图3和图5,前缓冲块7为圆柱体结构,并在外壁设有外螺纹,前缓冲块7通过行李箱内板2上的螺纹孔螺纹安装,前缓冲块7远离行李箱内板2的一端具备第一贴合面701,该第一贴合面701为平面,并与行李箱饰板4相适配。在行李箱关闭时,第一贴合面701贴合在行李箱饰板4上的平面上,完全贴合以确保最大接触面积。其中,第一贴合面701的中部开设有凹槽,在前缓冲块7发生缓冲变形时,凹槽能够增加前缓冲块7的变形程度,提高其缓冲效果。

31.请参阅图4和图6,后缓冲块8为盒体结构,一端设有至少两个安装卡扣801,安装卡扣801为锥形柱结构,其一侧设有弹性卡块,安装卡扣801插入行李箱内板2的预留孔上,弹性卡块回弹从而使后缓冲块8卡装在行李箱内板2上。后缓冲块8远离行李箱内板2的一端具备第二贴合面802,该第二贴合面802与后保险杠6相适配。后缓冲块8的周向分别设有过渡型面,从而形成自安装卡扣801向第二贴合面802截面积递减的锥形台结构。

32.可选的,安装卡扣801的外周设有密封唇边803,当后缓冲块8卡装在行李箱内板2上时,密封唇边803压装在行李箱内板2上形成密封结构。

33.本实用新型还提供了一种缓冲块支撑结构,与上述的行李箱缓冲块布置结构配合使用,包括两个支架9和两个托架10,两个支架9分设于后围内板501的左右两侧,用于支撑行李箱饰板4,两个托架10分设于后围外板502的左右两侧,用于支撑后保险杠6。

34.本实用新型提供的缓冲块支撑结构与现有技术相比,两个支架9安装在后围内板501的左右两侧,分别支撑行李箱饰板4,加强行李箱饰板4局部位置的刚度和强度,提高行李箱饰板4对前缓冲块7的支撑作用。同理,两个托架10安装在后围外板502的左右两侧,分别支撑后保险杠6,加强后保险杠6局部位置的刚度和强度,提高后保险杠6对后缓冲块8的支撑能力,同时防止后保险杠6在与后缓冲块8反复接触中发生受力变形,而影响整车外观品质。

35.参照图3和图7,支架9焊接在后围内板501靠近行李箱饰板4的一侧,支架9上具备第一支撑型面901,该第一支撑型面901与行李箱饰板4相贴合,以起到支撑行李箱饰板4提高其结构强度的目的。

36.其中,支架9为盒型结构,支架9的相邻两个侧壁的底部形成向外延伸的翻边,两个翻边相互连接形成第一焊接连接面902,同时,支架9的另一个侧壁的外侧面也形成了倾斜的第一焊接连接面902。倾斜的第一焊接连接面902与第一支撑型面901之间具备多个过渡型面,以减少二者之间的锐角结构,提高支架9自身的刚度和稳定性。两个第一焊接连接面902分别与后围内板501的外部轮廓相贴合从而实现稳定的焊接结构。

37.参照图4和图8,托架10焊接在后围外板502靠近后保险杠6的一侧,托架10上具备第二支撑型面1001,该第二支撑型面1001与后保险杠6相贴合,以起到支撑后保险杠6提高

其结构强度的目的。

38.其中,托架10为折板结构,包括第一板体和第二板体,第一板体和第二板体一体成型且呈夹角弯折而成,第一板体和第二板体之间具备弧形的过渡结构,该在过渡结构上设置加强筋,以提升托架10的结构强度。第一板体上具备第二焊接连接面1002,其与后围外板502形状相匹配,焊接在后围外板502上从而实现稳定的焊接结构。第二支撑型面1001形成于第二板体的外侧面。此外,第一板体和第二板体的同一侧设有两个连接翻边1003,两个连接翻边1003均向内侧弯折,相互呈夹角焊接固定,从而提升托架10自身的结构强度。此外,在第一焊接面1001和第二焊接面1002远离两个连接翻边1003的一侧一体成型有向内弯折的加强翻边1004,能够提升托架10的结构强度。

39.行李箱缓冲块布置结构和缓冲块支撑结构的实际装配顺序,具体参照以下内容:

40.后围总成5采用逐层级焊接连接方式,前缓冲块7和后缓冲块8采用装配连接方式,后围内板501首先与两个支架9通过电阻点焊焊接,组成后围内板501总成;后围外板502与两个托架10通过电阻点焊焊接,组成后围外板502总成;后围内板501总成与后围外板502总成通过电阻点焊焊接,组成后围总成5。两个前缓冲块7和两个后缓冲块8通过自身的安装结构装配到行李箱钣金1的行李箱内板2上,组成行李箱总成;行李箱密封条3、后保险杠6、行李箱饰板4装配到车身下部总成的后围总成5上,行李箱总成通过行李箱铰链装配到白车身骨架总成上,组成行李箱缓冲块及支撑结构。

41.本实用新型还提供了一种汽车行李箱,使用了上述的行李箱缓冲块布置结构,因此具备与该行李箱缓冲块布置结构相同的有益效果,在此不再一一赘述。

42.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。