1.本技术涉及汽车钣金件领域,尤其是涉及防回弹前外挡总成。

背景技术:

2.板金有时也作扳金,一般是将一些金属薄板通过手工或模具冲压使其产生塑性变形,形成所希望的形状和尺寸,并可进一步通过焊接或少量的机械加工形成更复杂的零件,比如家庭中常用的烟囱,铁皮炉,还有汽车外壳都是板金件,金属板材加工就叫钣金加工,汽车钣金件一般指汽车的金属外壳,通常由钢板制成,在保证一定强度的基础上,尽可能减轻重量是基本要求,汽车钣金件除了保护和美化之外,也是汽车承受气阻的主要载体。

3.回弹是钣金件弯曲过程中普遍存在的现象,起因是卸载应力过程中内力重新分布引起的,目前国内外对于汽车节能减排的要求愈高,为满足节能减排要求,汽车前外挡总成钣金件采用汽车轻量化技术特征,但由于微观结构上存在有差异,因此采用轻量化要求的汽车前外挡总成相较于传统的钢板而言回弹更大。

4.在汽车实际应用过程中,防回弹挡板非常重要,发明人发现上述技术在实施中存在有至少以下技术问题,目前防回弹前外挡总成在受外力作用下如风阻等,由于接触面上有摩擦力存在,使接触表面附近金属变形流动困难,产生变形不均匀作用应力,同时防回弹前外挡总成自身发生回弹,受到不均匀应力影响容易造成应力分布不稳的情况,因此长时间使用下容易使得防回弹前外挡总成出现损坏的问题,故针对上述提出的问题,提出防回弹削减应力分布的前外挡总成,以期解决技术问题。

技术实现要素:

5.针对现有技术的不足,本技术提供了防回弹前外挡总成,具备有效削减应力分布以及容易回弹现象等优点。

6.综上所述,本技术提供如下技术方案:防回弹前外挡总成,包括内板和外板,所述内板和所述外板之间设置有阻弹组件;

7.所述阻弹组件包括固定安装在所述外板朝向于所述内板一侧面上的延伸杆,所述内板的顶端两侧贯穿开设有内延孔,所述延伸杆插接于所述内延孔,所述内板的内部开设有连通于所述内延孔的滑槽,所述内板的内部活动安装有滑动连接于所述滑槽的滑板,所述滑板和所述滑槽的内壁之间固定安装有进给弹簧,所述滑板朝向于所述内延孔的一侧面上固定安装有定位销,所述延伸杆的杆外贯穿开设有定位孔,所述定位销和所述定位孔相对应插接。

8.通过采用上述技术方案,能够通过外板和内板的相对活动来削减应力传导至内板上的作用效果,同时通过定位销对定位孔的插接,来对外板的回弹进行阻碍,保证了由内板和外板组成的夹芯板具有良好的防回弹效果。

9.进一步,所述内板的外侧外延翻折有包边。

10.通过采用上述技术方案,通过包边用于对内板的外围进行强化,减少折弯的可能,

从而稳定内板中产生的应力。

11.进一步,所述内板的内部镶嵌有加强构件,所述加强构件位于所述内板的中部。

12.通过采用上述技术方案,用于提高内板核心区域的强度,来减少折弯的可能,实现防回弹效果。

13.进一步,所述内板的内部开设有容腔,所述加强构件呈u型位于所述容腔的外侧。

14.通过采用上述技术方案,规避加强构件贯穿延伸至所述容腔内部。

15.进一步,所述容腔的内部固定安装有数量为若干个的阻力套,所述外板上固定安装有连杆,所述连杆滑动连接于所述阻力套。

16.通过采用上述技术方案,使得阻力套辅助所述外板和内板的相对连接,并配合阻力套完成对应力的削减。

17.进一步,所述内板的外部固定安装有主体杆,所述主体杆设置垂直焊接于所述内板。

18.通过采用上述技术方案,使得内板和汽车钣金构件之间的连接加强,使得内板的强度得到提高,不易在受力情况下产生形变。

19.进一步,所述定位销朝向于所述内延孔的一端顶部设有阻力垫。

20.通过采用上述技术方案,使得定位销在抵合于延伸杆时,削减相对滑动的速率。

21.该防回弹前外挡总成,通过设置前外挡由内板和外板联合为夹芯板式结构,使得该前外挡总成能够获得形变空间,来对受力变形进行补偿,其中通过设置延伸杆插接内延孔摩擦减少应力,通过设置包边、加强构件对内板的整体强度进行提高,使得得到强化后的内板在受到外部应力时能够减少形变量,从而实现防回弹;

22.该防回弹前外挡总成设置滑板、定位销和定位孔配合固定外板,从而对外板的回复进行限定,配合设置阻力套和连杆进一步削减应力,使得卸载后的应力均分得到削减,从而使得内板由包边、加强构件强化后不易变形,也就体现了防回弹效果,使得该方回弹前外挡总成的使用安全性提高。

附图说明

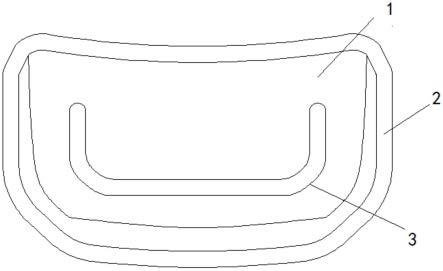

23.图1是本技术提出的前外挡内板仰视图。

24.图2是本身提出的前外挡结构示意图。

25.图3是本技术图2中a处的放大图。

26.附图标记说明:

27.1、内板;2、包边;3、加强构件;4、内延孔;5、外板;6、延伸杆;7、滑槽;8、滑板;9、进给弹簧;10、定位销;11、定位孔;12、容腔;13、阻力套;14、连杆;15、主体杆。

具体实施方式

28.请参阅图1,本实施例中的防回弹前外挡总成,包括内板1和外板5,内板1和外板5之间设置有阻弹组件,其中阻弹组件用于完成对内板1和外板5的连接,以及对外板5相对于内板1的回弹限制。

29.可以理解的是,内板1的外侧外延翻折有包边2,包边2用于对内板1的外围进行强化,减少折弯的可能,从而稳定内板1中产生的应力。

30.此外,内板1的内部镶嵌有加强构件3,加强构件3位于内板1的中部,用于提高内板1核心区域的强度,来减少折弯的可能,实现防回弹效果。

31.请参阅图2-3,本实施例中的,阻弹组件包括固定安装在外板5朝向于内板1一侧面上的延伸杆6,内板1的顶端两侧贯穿开设有内延孔4,延伸杆6插接于内延孔4,其中延伸杆6相对于内延孔4的相对滑动延伸,能够提供外板5相对于内板1的延伸空间,便于外板5在活动过程中削减应力在内板1中的分布情况,使得再次均分的应力难以对内板1造成折弯回弹。

32.可以说明的是,为了对延伸杆6相对于内延孔4的插接定位,内板1的内部开设有连通于内延孔4的滑槽7,内板1的内部活动安装有滑动连接于滑槽7的滑板8,滑板8和滑槽7的内壁之间固定安装有进给弹簧9,进给弹簧9推动滑板8朝向于内延孔4的内部滑动延伸。

33.进一步的,滑板8朝向于内延孔4的一侧面上固定安装有定位销10,延伸杆6的杆外贯穿开设有定位孔11,定位销10和定位孔11相对应插接,能够通过延伸杆6在内延孔4中滑动延伸,使得定位销10和定位孔11相对,来实现由定位销10插接于定位孔11,完成对外板5的复位限制。

34.需要说明的是,定位销10朝向于内延孔4的一端顶部还可安装阻力垫,使得定位销10在抵合于延伸杆6时,削减相对滑动的速率。

35.为了对外板5和内板1的相对活动应力进行削减,内板1的内部开设有容腔12,加强构件3呈u型位于容腔12的外侧,从而规避加强构件3贯穿延伸至容腔12内部。

36.容腔12的内部固定安装有数量为若干个的阻力套13,阻力套13通过内置的阻力件来对滑动进行摩擦削减,从而对应力实现转换,外板5上固定安装有连杆14,连杆14滑动连接于阻力套13,用于辅助外板5和内板1的相对连接,并配合阻力套13完成对应力的削减。

37.本实施例中的内板1的外部固定安装有主体杆15,主体杆15设置垂直焊接于内板1,用于完成内板1和汽车钣金构件之间的连接加强,使得内板1的强度得到提高,不易在受力情况下产生形变。

38.上述实施例的工作原理为:

39.在前外挡受到外力时,由联合为夹芯板的外板5首先受力,并通过外板5带动延伸杆6相对于内延孔4进行滑动,在延伸杆6滑动至内延孔4顶端位置时,使得定位销10和定位孔11位置相对,从而受到进给弹簧9的弹力推动,滑板8推动定位销10插接于定位孔11,完成对外板5的定位,在外板5相对靠近内板1的过程中,由外板5带动连杆14朝向阻力套13内部滑动延伸,使得连杆14在和阻力套13的滑动过程中摩擦削减应力,并使得回弹产生的应力同样获得削减,结合内板1的强度提高,使得内板1不易受到外力变形,实现防回弹。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。