1.本技术涉及铸造模具的技术领域,尤其是涉及一种输出行星架模具用模芯。

背景技术:

2.目前在一些结构复杂的铸件在制造的过程中,里面的一些复杂的空腔就需要通过型芯制造出型腔,型芯俗称“泥芯”、“芯子”;铸造时用以形成铸件内部结构,常由原砂和粘结剂(水玻璃、树脂等)配成的芯砂,在芯盒中手工或机器制成。

3.相关技术中,一种行星架铸造模具,包括上模、下模与中间模芯,上模与下模之间形成型腔,所述中间模芯固定于成型腔内,上模上开设有与成型腔连通的浇口,上模上还开设有多个用于排气的通气口。

4.针对上述中的相关技术,发明人认为在金属液体的浇筑时,根据热胀冷缩的原理,在金属液体冷却的过程中会使金属液体收缩,从而导致液体的体积发生变化,当制作精度较高的产品时,变化尺寸较大后,会导致零件不合格,需要重新融化进行浇筑,严重影响工作地效率。

技术实现要素:

5.为了减少浇筑产品尺寸发生较大变化的情况发生,提高制作零件的成型效果,本技术提供一种输出行星架模具用模芯。

6.本技术提供的一种输出行星架模具用模芯采用如下的技术方案:

7.一种输出行星架模具用模芯,包括模型本体,所述模型本体上固定连接有浇道型芯,所述浇道型芯远离所述模型本体的一端固定连接有浇口型芯,所述浇道型芯上固定连接有冒口型芯,所述模型本体上表面固定连接有补缩型芯。

8.通过采用上述技术方案,工作时通过上模、下模与中间模芯配合形成成型腔,并进行模型本体的浇筑,当金属液体流入用于铸造浇道型芯、冒口型芯与补缩型芯中的腔体内后,在金属液体冷却的过程中,金属液体冷却收缩,在金属液体的自重作用下使液体注入成型腔内,从而达到对模型本体的补缩,减少了模型本体尺寸发生较大变化的情况发生,提高可模型本体的成型效果,避免了重复进行浇筑,提高了制作零件的工作效率。

9.优选的,所述浇道型芯于所述冒口型芯两侧分别形成有与所述浇口型芯固定连接的第一型芯和与所述模型本体固定连接的第二型芯,所述第一型芯高度高于所述第二型芯高度。

10.通过采用上述技术方案,采用这样的设计可以通过冒口型芯可以增加浇道型芯的附近的温度,避免在金属液体浇筑的过程中于用于成型浇道型芯的空腔处出现堵塞,提高使用装置的便捷性,还可以使浇口型芯与冒口型芯内的金属液体能够在重力的作用下更好的压入成型腔内,提高模型本体的成型效果。

11.优选的,所述冒口型芯截面面积沿靠近所述浇道型芯的方向逐渐增加。

12.通过采用上述技术方案,采用这样的设计一方面可以更加便于上模的成型,降低

制作上模的难度,另一方面采用这样的设计可以更好地使金属液体流动。

13.优选的,所述模型本体上表面固定连接有余量型芯,所述补缩型芯固定于所述余量型芯上。

14.通过采用上述技术方案,采用余量型芯可以在将补缩型芯拆除时,避免损坏到模型本体,提高模型本体的成型效果。

15.优选的,所述补缩型芯截面面积沿靠近所述余量型芯的方向逐渐减小。

16.通过采用上述技术方案,采用这样的设计一方面可以增加上部分金属液体的重量,从而使模型本体在成型时能够更好地进行补缩,另一方面通过减少补缩型芯与模型本体之间的接触面积,从而可以减少拆卸掉补缩型芯时对模型本体的损伤,提高模型本体的成型效果。

17.优选的,所述模型本体设置有至少一个,多个所述模型本体通过所述浇道型芯与所述浇口型芯固定连接。

18.通过采用上述技术方案,采用一次浇筑多个,提高制作模型本体的工作效率。

19.优选的,所述浇口型芯截面面积沿靠近所述浇道型芯的方向逐渐减小。

20.通过采用上述技术方案,采用这样设计的浇口型芯一方面可以更加便于工作人员进行操作,另一方面采用这样的设计,可以使金属液体在自重的作用下能够更加顺畅地进入成型腔内,提高制作模型本体的工作效率。

21.优选的,所述模型本体表面安装有冷铁。

22.通过采用上述技术方案,采用冷铁可以使模型本体能够快速地进行冷却,加快了制作模型本体的工作效率。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过采用补缩型芯与冒口型芯,使金属液体的自重作用下使金属液体注入成型腔内,从而达到对模型本体的补缩,减少了模型本体尺寸发生较大变化的情况发生,从而避免了重复进行浇筑,提高了制作零件的工作效率,采用冒口型芯还提高了浇道型芯附件的温度,可以避免由于用于成型浇道型芯的通道堵塞,提高使用装置的稳定性;

25.2.采用第一型芯高度比第二型芯高度高,可以形成阶梯状分布,一方面可以更加便于金属液体流向成型腔,另一方面,当金属液体冷却时,可以通过浇口型芯与冒口型芯同时对模型本体进行补缩,提高了模型本体的尺寸的精准度;

26.3.通过将补缩型芯固定连接于余量型芯上,可以减少在处理补缩型芯时对模型本体的损伤,提高模型本体的成型效果。

附图说明

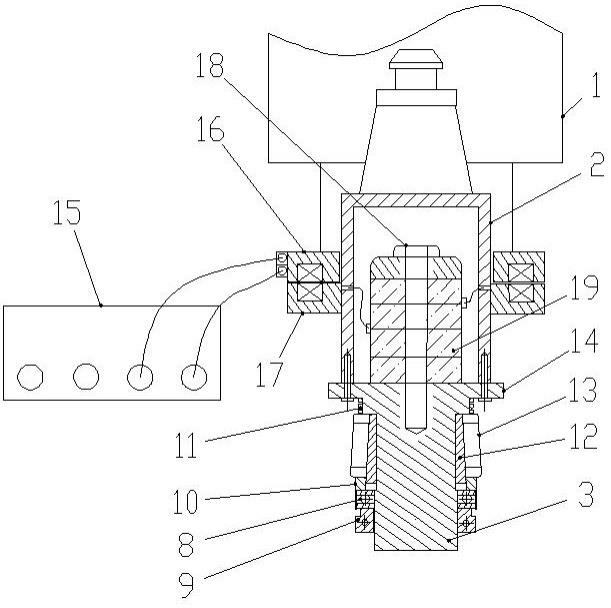

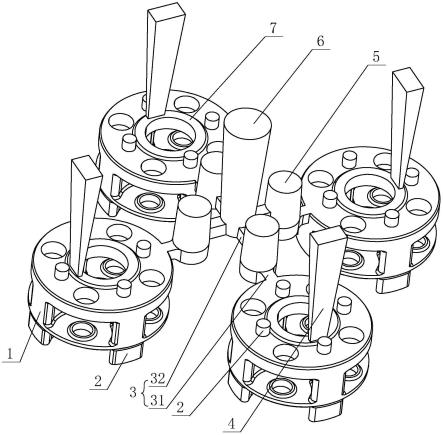

27.图1是本技术实施例的一种输出行星架模具用模芯的结构示意图。

28.图2是本技术实施例的一种输出行星架模具用模芯的仰视图。

29.图3是图2中a-a向剖视图。

30.附图标记:1、模型本体;2、冷铁;3、浇道型芯;31、第二型芯;32、第一型芯;4、补缩型芯;5、冒口型芯;6、浇口型芯;7、余量型芯。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种输出行星架模具用模芯。参照图1和图2,一种输出行星架模具用模芯,包括模型本体1,本实施例采用四个模型本体1圆周阵列设置,模型本体1包括两个相同的圆环,两个圆环之间圆周阵列有四个连接块,圆环于相邻两个连接块之间开设有通孔,模型本体1上固定有多个冷铁2,四个呈圆柱状的冷铁2固定于模型本体1的上表面,且与连接块一一对应设置,三个呈扇形的冷铁2对称固定于模型本体1下表面。

33.参照图1和图2,模型本体1侧壁上固定连接诶有浇道型芯3,浇道型芯3上固定连接有冒口型芯5,冒口型芯5呈圆台状,其截面面积沿靠近浇道型芯3的方向逐渐增加,浇道型芯3于冒口型芯5两侧分别形成有与浇口型芯6固定连接的第一型芯32和与模型本体1固定连接的第二型芯31,第一型芯32与第二型芯31均呈矩形,且第一型芯32高度高于第二型芯31高度,浇道型芯3远离模型本体1的一端固定连接有浇口型芯6,浇口型芯6呈圆台状,其截面面积沿靠近浇道型芯3的方向逐渐减小,浇口型芯6与四个浇道型芯3固定连接。

34.采用这样的设计,一方面通过使用冒口型芯5可以提高浇道型芯3处的温度,从而可以避免金属溶液于浇道型芯3内发生冷却,导致浇筑金属液体时的流道变小,使金属液体不易进入到成型本体处,提高模型本体1制作的便捷性;

35.另一方面通过将浇道型芯3分为高低不同的两部分并分别与冒口型芯5连接,可以将金属液体能够更好的流向模具本体,通过冒口型芯5还可以在金属液体冷却的过程中,达到补充由于金属液体热胀冷缩造成的内部收缩,起到补缩的作用,减少浇筑产品尺寸发生加大变化的情况发生,提高制作零部件的效率。

36.参照图2和图3,模型本体1上表面靠近内壁固定有余量型芯7,余量型芯7呈圆环状,余量型芯7顶部远离浇道型芯3的一侧固定连接有补缩型芯4,补缩型芯4截面呈矩形,且其截面面积沿靠近余量型芯7的方向逐渐减小。

37.采用这样的设计通过补缩型芯4可以在金属溶液冷却室,及时地进行性补缩,减少由于金属热胀冷缩造成模型本体1的尺寸误差,提高制作装置的便捷性;

38.采用横截面逐渐减小的补缩型芯4可以一方面可以增加上部的金属溶液的体积,从而可以增大金属溶液向下的压力,提高磨具本体的补缩效果;还可以通过减少与余量型芯7的接触面积从而可以更加便于后期对模型本体1的处理;通过余量型芯7可以避免在将补缩型芯4拆除时对模型本体1产生损伤,只需对余量型芯7进行一定量的打磨就可以,确保了模型本体1的完整性与使用时的强度。

39.本技术实施例一种输出行星架模具用模芯的实施原理为:在进行浇筑时通过上模、下模与中心模芯配合形成用于铸造模型本体1的成型腔,将金属溶液由浇口注入成型腔内,当金属液体存于用于成型补缩型芯4与冒口型芯5的位置时,金属液体在逐渐冷却的过程中,在金属液体自重的作用下,使金属液体不断地为模型本体1补缩,从而制造成输出行星架。采用这样制作方式,能够使装置尺寸误差小,减少了重复浇筑的问题,能够有效地提高制作零件的工作效率。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。