1.本发明涉及电子陶瓷及其制造技术领域,尤其涉及一种应用于低温共烧陶瓷(ltcc)技术领域的低温烧结的微波介质陶瓷材料及其制备方法。

背景技术:

2.在移动通信时代数据流量爆炸式增长的背景下,第五代移动通信技术(5g)的工作频率朝向毫米波波段发展,进而使通信系统拥有更高的数据速率和更大的带宽,此外高频下可以使用的频谱资源也更丰富。微波介质陶瓷由于具有小型化、易于集成化、高稳定性、插入损耗低和低功耗化等优点,被广泛应用于5g系统的多种电子元器件中,如介质谐振器、滤波器、基片、天线、双工器和波导等。而低温共烧陶瓷(ltcc)技术是近年来兴起的一种令人瞩目的整合组件技术,由于ltcc材料优异的电子、机械、热力特性,广泛用于基板、封装及微波器件等领域,是实现系统级封装的重要途径。现已成功应用于无线局域网、地面数字广播、定位系统接收机、微波系统等方面。

3.评价微波介质陶瓷的性能主要集中在以下方面:(1)低的烧结温度(不超过900oc以实现与银电极共烧);(2)适宜的介电常数εr值;(3)较低的介质损耗tanδ(tanδ=1/q,q为品质因数,tanδ越低则品质因数越高,一般用q

×

f代表在一定谐振频率下的品质因数值);(4)可协调的谐振频率温度系数τf值(用作温度补偿剂)。

4.zno-tio

2-nb2o5与zno-zro

2-nb2o5体系随元素组成与配比出现物相结构的多样性,同时在两种体系中均出现了微波介电性能优异的陶瓷体系。例如研究学者在高介电zn

0.15

nb

0.3

ti

0.55

o2体系中掺杂zr

4

离子为0.1mol时发现体系在1150oc时表现出优异的微波介电性能:εr~68.6,q

×

f~13921ghz,tanδ~2.65

×

10-4

,τf~206.8ppm/oc),但可以发现该配比下,陶瓷体系的烧结温度过高,并且该τf值也过大,因此降低该体系的烧结温度对拓展其在ltcc技术领域的应用具有重要意义。

5.通常情况下两种方法可降低陶瓷的烧结温度:(1)引入纳米级粉体或改善制备工艺,如引入溶胶凝胶法;(2)通过离子掺杂使阳离子固溶至晶格格位,并使物相的形成温度降低,此时可一定程度的降低陶瓷体系最终的烧结温度,但降低幅度往往不足以达到与银电极相匹配的温度;(3)寻找到与陶瓷体系具有高度适配的低熔点玻璃物料,通过液相活化烧结机制,使最终陶瓷体系的烧结温度得到降低。

6.综上,为了解决zn

0.15

nb

0.3

(ti

0.9

zr

0.1

)

0.55

o2系陶瓷过高的烧结温度以及较高的谐振频率温度系数的现状,急需开发一种工艺简单可控、低介质损耗,低介电常数温度系数,能满足射频通信行业的应用需求的陶瓷材料。

技术实现要素:

7.本发明的特征和优点在下文的描述中部分地陈述,或者可从该描述显而易见,或者可通过实践本发明而学习。

8.为克服现有技术的问题,本发明提供了一种低温烧结的微波介质陶瓷材料,所述

sio2,实现显著降低烧结温度的效果,同时亦能显著降低谐振频率温度系数,制备出的低温烧结的微波介质陶瓷材料,具有低介质损耗、工艺简单可控、成本低廉等优点,具有良好工艺稳定性,可应用于ltcc技术的介质材料,并满足射频通信行业的应用需求。

附图说明

20.下面通过参考附图并结合实例具体地描述本发明,本发明的优点和实现方式将会更加明显,其中附图所示内容仅用于对本发明的解释说明,而不构成对本发明的任何意义上的限制,在附图中:图1为本发明具体实施例1的xrd衍射图谱。

具体实施方式

21.下面结合实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

22.本发明提供一种低温烧结的微波介质陶瓷材料,所述陶瓷材料包括基料和低熔点玻璃物料;所述基料的化学通式为(zn

0.9

cu

0.1

)

0.15

nb

0.3

(ti

0.9

zr

0.1

)

0.55

o2;所述低熔点玻璃物料的含量为1~2wt.%,即低熔点玻璃物料在所述陶瓷材料中的含量为1~2%;所述低熔点玻璃物料的化学组成为a2co

3-m2o

3-sio2,其中,a为li

,na

,k

碱金属离子中的至少两种;m为b,bi中的至少一种;所述陶瓷材料的烧结温度介于850oc~900oc之间。陶瓷材料的晶体结构为四方相与正交相结构共存,且在850oc烧结温度下,陶瓷材料的介电常数为52.6,介质损耗低至5.34

×

10-4

,q

×

f值高达8411ghz,τf低至101.2ppm/oc。所述低熔点玻璃各组分的重量百分比为a2co3:m2o3:sio2=38:40:22。a2co3可以是li2co3、和/或na2co3、和/或k2co3,可根据实际需要进行选择。m2o3可以是b2o3和/或bi2o3。作为本发明的最优实施例,其中,a2co3由以下重量份数的组分组成:15份li2co3,16份na2co3,以及7份k2co3;m2o3由以下重量份数的组分组成:34份b2o3,6份bi2o3。

23.本发明还提供了一种制备上述低温烧结的微波介质陶瓷材料的方法,用于制备如前所述的低温烧结的微波介质陶瓷材料的方法,所述制备方法包括以下步骤:基料配料:将zno、cuo、tio2、zro2、nb2o5的原始粉料按照化学通式(zn

0.9

cu

0.1

)

0.15

nb

0.3

(ti

0.9

zr

0.1

)

0.55

o2进行配料,得预配粉体;研磨:将预配粉体装入球磨罐,选择锆球和去离子水作为研磨介质,在行星式球磨机中球磨4~6小时,待球磨结束后将混合浆料置于烘箱中烘干,随后通过100目的筛网过筛,得到研磨粉体,并将过筛后的研磨粉体于900~1000℃的大气气氛中预烧4~6小时,得到预烧料;所述预配粉体、锆球、去离子水的质量比为1:5~7:2~4;低熔点玻璃物料配料:将所述低熔点玻璃物料中含有的各组分物的原始粉料按预设配比进行称重配料,得到玻璃料粉,并以锆球及酒精作为研磨介质,在行星式球磨机中球磨6~8小时,再将球磨后的物料烘干后在600~650oc下预烧3~6小时,随后升温至1450~1550oc熔融4~6小时,得到玻璃液,将玻璃液快速倒进离子水中冷却,得到玻璃料,将玻璃料研磨成均匀细粉,即获得低熔点玻璃物料;该预设配比根据低熔点玻璃各组分的重量百分比进行配料,即a2co3:m2o3:sio2=38:40:22。所述低熔点玻璃物料的原始粉料包括a2co3粉料、m2o3粉料、以及sio2粉料;其中a2co3粉料包括li2co3、和/或na2co3、和/或k2co3的粉料;作为优选,

a2co3粉料包括li2co3、na2co3、k2co3的粉料中的至少两种;m2o3粉料包括b2o3、和/或bi2o3的粉料。作为本发明的最优实施例,该低熔点玻璃物料的原始粉料包括li2co3、na2co3、k2co3、b2o3、bi2o3和sio2的粉料。li2co3、na2co3、k2co3、b2o3、bi2o3和sio2的原始粉料的质量比为15:16:7:34:6:22。所述玻璃粉料、锆球、酒精的质量比为1:5~7:4~6。

24.混合:按照上述的低熔点玻璃物料的含量为1~2wt.%的比例,将制备获得的低熔点玻璃物料按比例加入到预烧料中,得到混合粉体,并再次以锆球和去离子水作为研磨介质,在行星式球磨机中球磨3~5小时,待球磨物料烘干后,向其中添加粘结剂造粒,并得到陶瓷生料;所述混合粉体、锆球、去离子水的质量比为1:4~5:3~5。所述粘结剂为丙烯酸溶液。

25.烧结制备陶瓷材料:将陶瓷生料压制成型,随后以2~4oc/min的升温速率在400~450℃温度下排胶2~4小时,再以相同速率升温至850oc~900oc后,保温4~6小时,即可制得低温烧结的微波介质陶瓷材料。

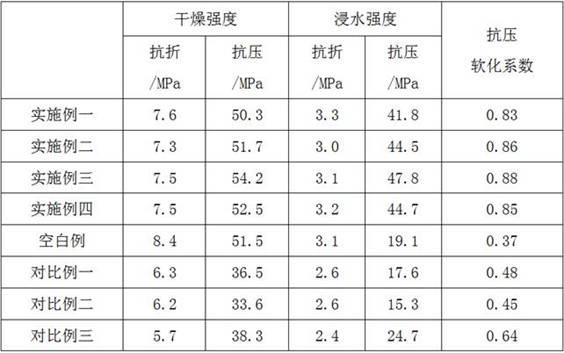

26.为更好的阐述本发明的技术效果,申请人按照上述制备方法制作了3份实施例样品。实施例1-3中添加的低熔点玻璃物料的各组分成分采用的是制备方法中的最优实施方案,各组分所占的质量及烧结温度如表1所示,各实施例1-3的介电性能如表2所示:表1实施例1-3中各组分所占质量及烧结温度表2实施例1-3的样品的介电性能

从上述的表1及表2中展示的数据可以看出:在实施例1-3中,试样的介电常数均十分稳定,均在52.7附近,说明当烧结温度为850oc时,样品此时已经烧结致密,继续升高烧结温度时致密化变化不大,使介电常数保持稳定,相较于未掺杂玻璃助剂时,样品的烧结温度得到了大幅度降低(1150oc降低至850oc),τf值亦从206.8ppm/oc大幅降低至101.2ppm/oc,虽然此时q

×

f值存在小幅度的降低趋势,但综合烧结温度与谐振频率温度系数而言,该玻璃物料与陶瓷基质具有优异的匹配性,最终,该低温烧结的微波介质陶瓷材料可应用于ltcc技术领域。

27.图1为实施例1的xrd衍射图谱,经过检测,陶瓷的物相组成为两相共存,其中主晶相为四方相,与标准卡片jcpds79-1186相匹配,次晶相为正交相,与标准卡片35-0584相匹配。除此之外并未发现其他多余衍射峰,说明玻璃物料的引入未使物相组成发生改变。

28.以上参照实施例及附图说明了本发明的优选实施例,本领域技术人员不脱离本发明的范围和实质,可以有多种变型方案实现本发明。举例而言,作为一个实施例的部分示出或描述的特征可用于另一实施例以得到又一实施例。以上仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及附图内容所作的等效变化,均包含于本发明的权利范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。