1.本发明属于无机凝胶材料技术领域,具体涉及一种耐水型氯氧镁胶凝材料及其制备方法。

背景技术:

2.目前,在建筑领域最常使用的水泥是硅酸盐水泥。但硅酸盐水泥在生产过程中煅烧温度高,释放大量的二氧化碳(约占人为产生的二氧化碳的5%~7%),加剧了全球的温室效应,且在制备过程中需要湿养护消耗大量的水资源。随着对环境的关注日益增加,发展绿色环保水泥已成发展趋势。

3.氯氧镁水泥(moc)是一种低碳水泥,与传统的硅酸盐水泥相比具有低碱性、固化时间短、机械强度高、耐磨性好且无需湿固化等优势。然而,氯氧镁水泥的耐水性低,以及在使用过程中有返卤泛霜等问题严重限制了它的发展。氯氧镁水泥的强度主要来源于氯氧镁水泥中的五相晶体(5mg (oh)2·

mgcl2·

8h2o),但五相在与水接触时容易转化成三相晶体(3mg(oh)2·

mgcl2·

8h2o)和氢氧化镁,从而降低氯氧镁水泥的强度。在之前的研究中,通常采用磷酸、磷酸盐、硫酸盐等添加剂改性氯氧镁水泥的耐水性,然而加入这些改性剂会降低氯氧镁水泥的抗压强度。

4.因此,研究开发具有耐水性的氯氧镁胶凝材料技术,克服其本质性的缺点才能充分发挥氯氧镁水泥的工程应用性能。

技术实现要素:

5.针对上述问题,本发明提供了一种耐水型氯氧镁胶凝材料及其制备方法,可应用于氯氧镁水泥建筑材料的生产与应用,该材料具有良好的耐水性能和力学性能。

6.一种耐水型氯氧镁胶凝材料,包括以下重量份的组分:130~200份的轻烧氧化镁、70~90份的六水合氯化镁和20~40份的耐水改性剂。

7.上述耐水改性剂按重量计,由50%~70%的除尘灰、20%~35%的脱硫灰、5%~20%的赤泥和0.5%~2%的助熔剂混合均匀后在450℃~600℃煅烧1h~3h,降温后经破碎、粉磨制成。

8.上述除尘灰为钢铁工业炼铁过程中由除尘系统收集得到的粉尘,按重量计其主要化学组成为:cao 20%~30%、sio

2 5%~15%、fe2o

3 8%~20%、al2o

3 2%~10%、cl 10~20%、k2o 5~12%、na2o 3~12%、烧失量3%~10%。

9.上述脱硫灰为循环流化床锅炉脱硫产生的尾灰,按重量计其主要化学组成为:cao 35%~45%、so

2 10%~20%、so

3 3%~8%、sio

2 8%~15%、fe2o

3 0.5%~3%、al2o

3 2%~10%、mgo 0.5%~2%、烧失量4%~10%。

10.上述赤泥按重量计主要化学组成为:cao 41%~47%、sio

2 18%~25%、fe2o

3 5%~10%、al2o

3 4%~8%、mgo 1%~3%、na2o 1.5%~3.5%、tio

2 1%~3.5%、烧失量3%~10%。

11.上述助熔剂,为碳酸锂、硫酸锂、碳酸铜、硫酸铜或硫酸铁中的任意一种或任意多

种组合。

12.上述耐水改性剂的制备方法,按重量计,将50%~70%的除尘灰、20%~35%的脱硫灰、5%~20%的赤泥和0.5%~2%的助熔剂干物料混合均匀,加水搅拌均匀制成块料或球料;然后,在110℃~150℃干燥1h~2h,再升温至450℃~600℃煅烧1h~3h,降温后经破碎、粉磨制成粉状的耐水改性剂。

13.上述耐水改性剂的比表面积为450

㎡

/kg~600

㎡

/kg。

14.上述耐水型氯氧镁胶凝材料的制备方法,按重量计,将130~200份的轻烧氧化镁、70~90份的六水合氯化镁和20~40份的耐水改性剂混合均匀制得。

15.本发明的积极有益效果:本发明以除尘灰、脱硫灰、赤泥和助熔剂制成耐水改性剂,与氯氧镁胶凝材料协调作用生成低溶度积的复合水化产物,能够大幅度提高氯氧镁胶凝材料的耐水性能,并且会维持其较高的抗压强度,解决了其在潮湿环境中的应用问题。本发明利用工业废渣制备耐水改性剂,制备工艺简单、耐水改性效果好、生产成本低,对拓展氯氧镁胶凝材料的应用范围具有积极的推动作用。

具体实施方式

16.以下结合实施例对本发明作详细说明。本发明的实施例和对比例制成净浆试块养护28天,按照《水泥胶砂强度检验方法gb/t1761—1999》进行强度测试,按照《石膏砌块jc/t698—2010》计算软化系数。所用除尘灰的主要化学组成:cao 26.76%、sio

2 9.77%、fe2o

3 16.54%、al2o

3 4.52%、cl 13.40%、k2o 7.47%、na2o 8.64%、烧失量7.92%。所用脱硫灰的主要化学组成:cao 42.54%、so

2 11.86%、so

3 4.74%、sio

2 13.27%、fe2o

3 1.73%、al2o

3 8.84%、mgo 1.03%、烧失量8.53%。所用赤泥的主要化学组成:cao 45.63%、sio

2 23.57%、fe2o

3 6.35%、al2o

3 5.81%、mgo 2.32%、na2o 2.16%、tio

2 1.65%、烧失量5.46%。

17.实施例一(1)将65%的除尘灰、20%的脱硫灰、13%的赤泥和2%的碳酸锂干物料混合均匀,加干物料重量10%的水搅拌均匀用成型机制成球料;然后,球料在110℃干燥2h,再升温至600℃煅烧1h,降温后经破碎、粉磨制成粉状的耐水改性剂,比表面积为462

㎡

/kg。

18.(2)往130份的轻烧氧化镁、80份的六水合氯化镁和20份的耐水改性剂制成的混合料中加入92份水搅拌均匀,注入三联试模中,试块脱模后标养28天,然后进行测试。

19.实施例二(1)将50%的除尘灰、29%的脱硫灰、20%的赤泥和1%的碳酸锂干物料混合均匀,加干物料重量10%的水搅拌均匀用成型机制成球料;然后,球料在120℃干燥1.5h,再升温至550℃煅烧2h,降温后经破碎、粉磨制成粉状的耐水改性剂,比表面积为587

㎡

/kg。

20.(2)往150份的轻烧氧化镁、70份的六水合氯化镁和20份的耐水改性剂制成的混合料中加入96份水搅拌均匀,注入三联试模中,试块脱模后标养28天,然后进行测试。

21.实施例三(1)将70%的除尘灰、23.5%的脱硫灰、5%的赤泥和1.5%的硫酸铜干物料混合均匀,加干物料重量10%的水搅拌均匀用成型机制成球料;然后,球料在150℃干燥1h,再升温至450℃煅烧3h,降温后经破碎、粉磨制成粉状的耐水改性剂,比表面积为531

㎡

/kg。

22.(2)往170份的轻烧氧化镁、90份的六水合氯化镁和30份的耐水改性剂制成的混合

料中加入116份水搅拌均匀,注入三联试模中,试块脱模后标养28天,然后进行测试。

23.实施例四(1)将60%的除尘灰、35%的脱硫灰、4.5%的赤泥和0.5%的硫酸铜干物料混合均匀,加干物料重量10%的水搅拌均匀用成型机制成球料;然后,球料在140℃干燥1.5h,再升温至500℃煅烧2.5h,降温后经破碎、粉磨制成粉状的耐水改性剂,比表面积为506

㎡

/kg。

24.(2)往200份的轻烧氧化镁、85份的六水合氯化镁和40份的耐水改性剂制成的混合料中加入130份水搅拌均匀,注入三联试模中,试块脱模后标养28天,然后进行测试。

25.空白例往200份的轻烧氧化镁和85份的六水合氯化镁混合料中加入130份水搅拌均匀,注入三联试模中,试块脱模后标养28天,然后进行测试。

26.对比例一(物料配比与实施例三相同,其耐水改性剂未经高温煅烧)(1)将70%的除尘灰、23.5%的脱硫灰、5%的赤泥和1.5%的助熔剂干物料混合均匀,粉磨制成粉状的耐水改性剂,比表面积为526

㎡

/kg。

27.(2)往170份的轻烧氧化镁、90份的六水合氯化镁和30份的耐水改性剂制成的混合料中加入116份水搅拌均匀,注入三联试模中,试块脱模后标养28天,然后进行测试。

28.对比例二(物料配比与实施例四相同,其耐水改性剂未经高温煅烧)(1)将60%的除尘灰、35%的脱硫灰、4.5%的赤泥和0.5%的助熔剂干物料混合均匀,粉磨制成粉状的耐水改性剂,比表面积为518

㎡

/kg。

29.(2)往200份的轻烧氧化镁、85份的六水合氯化镁和40份的耐水改性剂制成的混合料中加入130份水搅拌均匀,注入三联试模中,试块脱模后标养28天,然后进行测试。

30.对比例三(市售磷酸盐类耐水剂,与实施例三对比)往170份的轻烧氧化镁、90份的六水合氯化镁和30份的市售磷酸盐类耐水剂制成的混合料中加入116份水搅拌均匀,注入三联试模中,试块脱模后标养28天,然后进行测试。

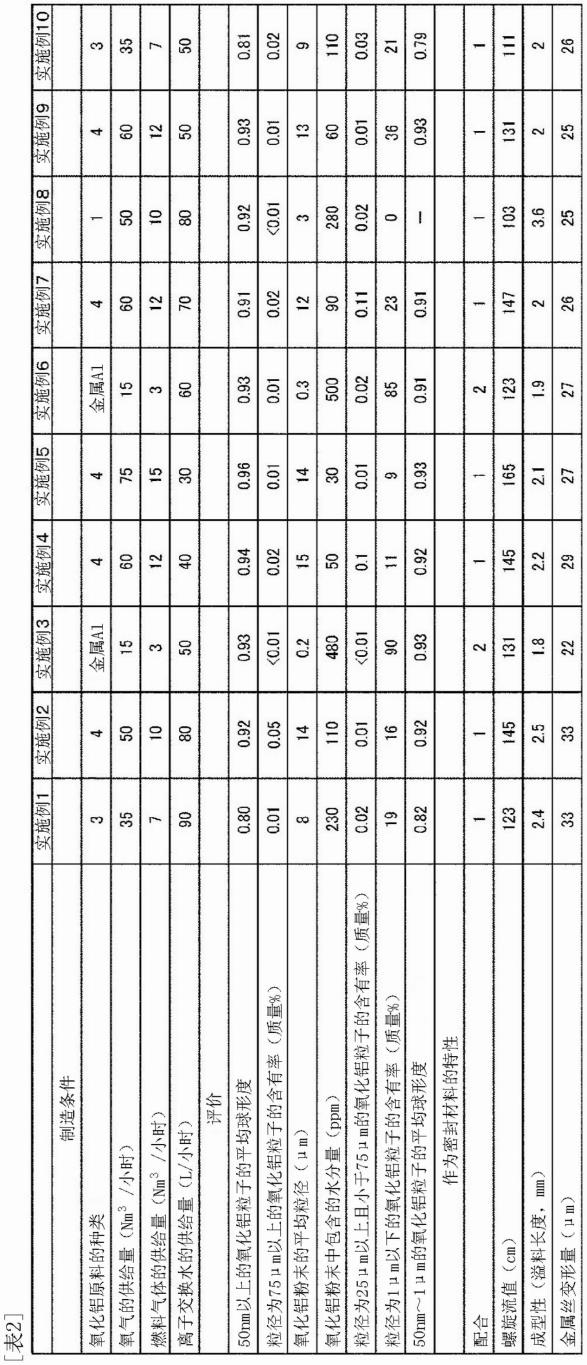

31.表1 实施例与对比例的对比试验结果

实施例一~四:加入了本发明制备的耐水改性剂,其抗压软化系数由空白例的0.37提高至0.83~0.88,提高了1.2~1.3倍,耐水性得到了大幅度提高;其绝干抗压强度与空白例接近,有的甚至有所提高。

32.空白例:不加耐水改性剂,其抗压软化系数仅为0.37。

33.对比例一、二:其中的耐水改性剂物料没有经过高温煅烧,其抗压软化系数仅有小幅度的提高,与实施例一~四相差甚远,其抗压绝干强度仅为空白例抗压绝干强度的70%。

34.对比例三:采用了市售磷酸盐类耐水剂,其抗压软化系数仅为0.64,达不到实施例一~四的水平,其抗压绝干强度仅为空白例抗压绝干强度的74%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。