1.本发明设计一种高效预处理废旧磷酸铁锂正极材料的火法回收方法,特别涉及以废旧磷酸铁锂极片为原料,通过机械破碎,烘干过筛和高温焙烧等预处理的火法回收方法。

背景技术:

2.锂离子电池作为一种环保的二次电源,因其高容量、高能量密度、高工作电压、低自放电、好循环性能,几十年来广泛的应用于储能、动力汽车等领域。在众多的正极材料中,磷酸铁(lifepo4)的理论容量为170mah/g,理论能量密度为550wh/kg,其高速放电,良好的循环性能,稳定的结构和安全性能等优异表现已经成为电动汽车和其他储能器件的首选。

3.随着全球范围内的巨额投资和政策支持,电动汽车市场将在未来几十年里出现井喷式发展。因此,电动汽车市场的推出将相应地带来电力电池的爆炸性增长。当电动汽车的行驶里程明显减少时,电池此时就不再适合在电动汽车上使用了。因此,动力电池的使用越多,必然会导致更多的lifepo4电池被丢弃。随着lifepo4电池应用规模的扩大和不可再生矿产资源的枯竭,回收再利用lifepo4有着巨大的经济价值。在湿法回收和火法回收中,预处理的目的是为了正极材料和集流体分离,并除去多电解液和pvdf,是影响回收质量的一个重要步骤。

4.专利cn202110978151.4(一种回收废旧磷酸铁锂电池的方法)通过拆解得到的磷酸铁锂电池正极材料在连续氮气气氛下充分焙烧,将材料表面的疏水性物质去掉然后得到磷酸铁锂极粉,再通过湿法浸出分别回收锂、铁和磷等元素。专利cn201910092079.8(一种废弃磷酸铁锂正极材料的处理方法)将废弃磷酸铁锂正极材料经过粉碎后过筛,筛下物在氮气还原炉内还原得到磷酸铁锂黑粉,再经过回收得到碳酸锂。

5.专利cn202011474414.x(一种废旧磷酸铁锂电池正极材料再生工艺)通过将拆分得到的正极片破碎成不规则碎片,将破碎后的正极片放入高温烘箱内并在保护性气氛中进行焙烧得到正极片粉体,粉体在氧气气氛下高温焙烧得到焙砂,再使用固相回收法得到磷酸铁锂正极材料。专利cn202011515533.5(一种将废电池正极片加工为lifepo4成品的方法)将正极片在氮气的保护下400℃下保温2h,以除去电解液、pvdf等杂质。正极粉在高温炉中煅烧得到焙砂,再投入氧气和ti氧化物催化煅烧等方式得到磷酸铁锂正极材料。

6.以上专利在废旧磷酸铁锂回收上都涉及了预处理过程,且都是通过氮气气氛下进行焙烧分离除杂得到正极粉,火法回收中还需要再通过氧气气氛下高温焙烧得到焙砂,过程复杂且能耗较高。因此开发一种高效预处理废旧磷酸铁锂正极材料的火法回收方法十分必要。

技术实现要素:

7.本发明的目的在于针对现有的现有的磷酸铁锂正极材料预处理方法的不足,开发一种高效预处理废旧磷酸铁锂正极材料的火法回收方法。

8.为了实现上述目的,本发明的技术方案是:一种高效预处理废旧磷酸铁锂正极材料的火法回收方法,包括以下步骤:a1、机械破碎:将磷酸铁锂废旧极片放入高速破碎设备中,将极粉和集流体一起破碎,得到颗粒较小的极粉和集流体混合体。

9.a2、烘干过筛∶对步骤a1中得到的极粉和集流体混合体,在高温烘箱中加热,去除其电解液和部分pvdf,然后在振动筛中加入锆球振动过筛将极粉和集流体分离。

10.a3、高温焙烧:对步骤a2中得到的极粉在马弗炉中通入氧气高温焙烧,并多次翻转,去除所有pvdf并使磷酸铁锂充分氧化焙烧得到焙砂。

11.a4、火法回收工艺:对步骤a3中得到的焙砂通过火法回收工艺得到磷酸铁锂正极材料。

12.作为对本发明的进一步改进,所述步骤a1中的高速破碎设备包括但不限单层和多层刀片打粉设备,转速为1500-3000r/min,时间为20-60秒。

13.作为对本发明的进一步改进,所述步骤a2中,烘箱温度为80-180℃,加热时间为30-240min,振动筛中过筛目数为40-120目。

14.作为对本发明的进一步改进,所述步骤a3中的焙烧温度为400-700℃,时间为2-6h。

15.作为对本发明的进一步改进,所述步骤a4中的火法回收工艺包括但不限于球磨配料、细磨、喷雾和烧结工序。

16.与现有技术相比,本发明的有益效果在于:1、本发明通过高速破碎设备先将废旧磷酸铁锂极片破碎至颗粒较小的混合体,粘接剂部分裂解使极粉先大部分脱落,然后通过中低温加热的方式去除混合体中的电解液和部分pvdf,再利用锆球振动将所有极粉从集流体上脱离,过筛后得到磷酸铁锂正极粉。

17.2、本发明通过将磷酸铁锂正极粉通过氧气气氛下高温煅烧,脱除pvdf的同时,将二价铁氧化成三价铁,为火法回收的工艺提供原料焙砂。此方法不同于传统的高温氮气除杂再高温焙烧的预处理,只需要将极片破碎后在中低温加热和过筛即可进入焙烧炉中煅烧,经过后续的火法回收工艺同样能得到修复效果较好的磷酸铁锂正极材料。所以此方法更加高效和节能,并能增加其经济实用价值,对环境更加友好。

附图说明

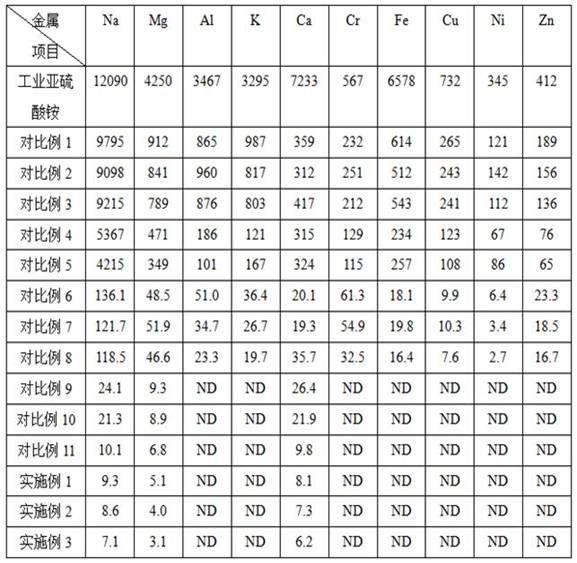

18.图1为实施例1产品的倍率性能图。

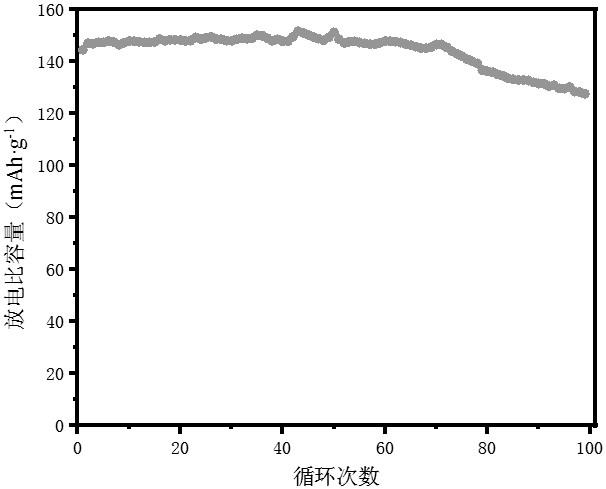

19.图2为实施例1产品的循环性能图。

20.图3为实施例1产品的xrd图。

21.图4为实施例1产品的sem图。

具体实施方式

22.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明,本发明包含其技术思想范围内的其它实施方式和及其变形。

23.本发明实施例提供了一种高效预处理废旧磷酸铁锂正极材料的火法回收方法,下

面通过具体实施例对本发明进行进一步说明。

24.实施例1(1)机械破碎:将磷酸铁锂废旧极片放入高速破碎设备中,在2000r/min的转速下进行破碎,时间为30秒,得到颗粒较小的极粉和集流体混合体。

25.(2)烘干过筛∶对步骤(1)中得到的极粉和集流体混合体,在高温烘箱中100℃加热2h,去除其电解液和部分pvdf,然后在振动筛60目筛网中加入锆球振动过筛将极粉和集流体分离。

26.(3)高温焙烧:对步骤(2)中得到的极粉在马弗炉中通入氧气在500℃高温下焙烧,时间为3h,并多次翻转,去除所有pvdf并使磷酸铁锂充分氧化焙烧得到焙砂。

27.(4)火法回收工艺:对步骤(3)中得到的焙砂通过固定火法回收工艺,球磨配料、细磨、喷雾和烧结工序,得到修复样产品磷酸铁锂正极材料。

28.图1为实施例1修复后的磷酸铁锂正极材料的倍率性能图,从图中可以看出其充放电性能稳定,1c比容量高,说明此方法修复后的产品有着较好电化学性能;图2为实施例1修复后的磷酸铁锂正极材料的循环性能图;图3为实施例1修复后的磷酸铁锂正极材料的xrd图;图4为实施例1修复后的磷酸铁锂正极材料的sem图,从图可以看出,修复后的磷酸铁锂正极材料团聚成较为规整的球形,碳包覆更加均匀。

29.实施例2(1)机械破碎:将磷酸铁锂废旧极片放入高速破碎设备中,在2000r/min的转速下进行破碎,时间为30秒,得到颗粒较小的极粉和集流体混合体。

30.(2)烘干过筛∶对步骤(1)中得到的极粉和集流体混合体,在高温烘箱中120℃加热4h,去除其电解液和部分pvdf,然后在振动筛60目筛网中加入锆球振动过筛将极粉和集流体分离。

31.(3)高温焙烧:对步骤(2)中得到的极粉在马弗炉中通入氧气在500℃高温下焙烧,时间为3h,并多次翻转,去除所有pvdf并使磷酸铁锂充分氧化焙烧得到焙砂。

32.(4)火法回收工艺:对步骤(3)中得到的焙砂通过固定火法回收工艺,球磨配料、细磨、喷雾和烧结工序,得到修复样产品磷酸铁锂正极材料。

33.实施例3(1)机械破碎:将磷酸铁锂废旧极片放入高速破碎设备中,在2000r/min的转速下进行破碎,时间为40秒,得到颗粒较小的极粉和集流体混合体。

34.(2)烘干过筛∶对步骤(1)中得到的极粉和集流体混合体,在高温烘箱中120℃加热2h,然后在振动筛60目筛网中加入锆球振动过筛将极粉和集流体分离。

35.(3)高温焙烧:对步骤(2)中得到的极粉在马弗炉中通入氧气在600℃高温下焙烧,时间为4h,并多次翻转,使其充分氧化焙烧得到焙砂。

36.(4)火法回收工艺:对步骤(3)中得到的焙砂通过固定火法回收工艺,球磨配料、细磨、喷雾和烧结工序,得到修复样产品磷酸铁锂正极材料。

37.实施例4(1)机械破碎:将磷酸铁锂废旧极片放入高速破碎设备中,在2000r/min的转速下进行破碎,时间为40秒,得到颗粒较小的极粉和集流体混合体。

38.(2)烘干过筛∶对步骤(1)中得到的极粉和集流体混合体,在高温烘箱中120℃加热

4h,然后在振动筛60目筛网中加入锆球振动过筛将极粉和集流体分离。

39.(3)高温焙烧:对步骤(2)中得到的极粉在马弗炉中通入氧气在600℃高温下焙烧,时间为3h,并多次翻转,去除所有pvdf并使磷酸铁锂充分氧化焙烧得到焙砂。

40.(4)火法回收工艺:对步骤(3)中得到的焙砂通过固定火法回收工艺,球磨配料、细磨、喷雾和烧结工序,得到修复样产品磷酸铁锂正极材料。

41.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。