1.本发明属于锂离子电池材料领域,具体涉及一种用作锂离子电池负极材料的高首效氧化亚硅负极材料的改性制备方法。

背景技术:

2.硅基材料作为锂离子电池负极材料,具有自然储备丰富、安全性高以及较低的工作平台的优点,被认为是锂离子电池负极材料的理想选择。但是其导电性差,在充放电过程中体积膨胀大导致电极内部的结构坍塌、电接触损耗和阻抗增加最终导致其容量迅速衰减是其用作锂离子电池负极材料的弊端。硅的亚氧化形式,即氧化亚硅已经作为一种很有前景的硅基材料。与纯硅相比,氧化亚硅在锂离子嵌入和脱出的过程中具有更高的电化学活性,在充放电过程中体积膨胀效应小的多。其在首次锂化过程中氧化锂以及锂硅酸盐的形成,有助于缓冲其在接下来脱锂过程中巨大的体积变化,从而延长了循环寿命。但是,对于微米级的氧化亚硅颗粒,其在循环的脱嵌锂过程中仍会发生颗粒粉碎导致的巨大的体积变化以及由于传输距离的增加,锂离子的导电率降低的问题。因此,保持氧化亚硅微米粒子的动态完整性以及锂离子导电性对于其作为硅基负极材料是至关重要的。

3.由于在充放电过程中发生的不可逆反应以及sei膜的形成,氧化亚硅基负极材料表现出糟糕的首轮充放电效率。如果与不可逆反应有关的容量损失可以被克服,氧化亚硅基负极材料将是高能量密度锂离子负极材料的理想材料。许多重要的研究已经被用来改善氧化亚硅基负极材料的首轮库伦效率(ice),传统的氧化亚硅基复合材料的制备方法主要是通过固相有机碳裂解、化学气相沉积、镁热还原等来获得氧化亚硅/碳(例如氧化亚硅/石墨、氧化亚硅、碳纳米纤维)、氧化亚硅/金属(例如氧化亚硅/锂、氧化亚硅/镍)、氧化亚硅/金属氧化物(例如氧化亚硅/三氧化二铁、氧化亚硅/氧化锡)以及多孔的氧化亚硅。然而,这些方法得到的材料在实际情况中仍存在诸多问题,比如锂离子传输距离较长、复合效果差、生产工艺较复杂等,最终不能有效解决氧化亚硅基复合材料在循环过程中的体积膨胀以及首效较低的问题。材料表现出循环寿命短,倍率性能不好,比容量较低等问题,严重制约了氧化亚硅复合材料的广泛应用。

技术实现要素:

4.为了克服上述问题,本发明采用微米级氧化亚硅作为原料,通过与锂盐进行机械球磨后共同进行高温煅烧,通过不可逆组分在煅烧过程中的消耗对材料进行补锂的一种锂离子电池氧化亚硅负极材料的改性制备方法。

5.为实现上述目的,本发明采用技术方案为:

6.一种锂离子电池氧化亚硅负极材料的改性制备方法,将氧化亚硅(sio)与锂盐混合,而后进行球磨,球磨后在惰性气氛下进行高温煅烧,得改性后的氧化亚硅作为锂离子电池负极材料。

7.进一步的说,将微米级氧化亚硅粉末和锂盐粉末在行星式球磨机中球磨2-10h,获

得固体粉末,待用;其中,氧化亚硅与锂盐的质量比为5:1-50:1。

8.所述球磨时,向球磨罐中加入微米级氧化亚硅固体粉末、锂盐固体粉末以及氧化锆小球,使得球磨过程,氧化锆小球与固体粉末总(微米级氧化亚硅固体粉末和锂盐固体粉末)的质量比为5:1-50:1。

9.所述氧化亚硅(sio)为购买的工业级的氧化亚硅(含有少量的碳)。

10.所述球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

11.所述球磨后固体粉末在管式炉中通入惰性气体,在200-800℃高温煅烧1-6h,获得用于锂离子电池的改性后的氧化亚硅负极材料。

12.所述的惰性气体可以为氦气、氮气、氩气三者的一种。

13.所述的锂盐为含氟锂盐。

14.所述锂盐为二氟草酸硼酸锂(lidfob)、双三氟甲基磺酸亚酰胺锂(litfsi)、双氟代磺酰亚胺锂(lifsi)、四氟硼酸锂(libf4)中的一种。本发明所具有的优点:

15.与现有技术相比,本发明使用便捷的球磨法和高温裂解法获得改性后锂离子电池氧化亚硅负极材料。采用本发明的方法使锂盐的裂解可以产生含锂的界面组分,通过调节材料材界面组成来对材料进行补锂,在sei膜的形成过程中为材料提供额外的锂源,从而补充材料在首轮充放电过程中的容量损失极大程度上地提高材料的首轮库伦效率、循环稳定性以及能量密度。通过本发明方法锂盐裂解产物能在材料中分散均匀,使得复合材料可以有效地提高材料的首轮库伦效率及循环稳定性,且合成方法中,制备过程安全性高、工艺简单、成本低、易于工业化生产,可以广泛的应用于电子产品和电动汽车等领域。附图说明

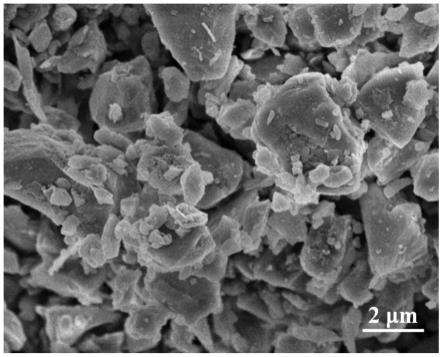

16.图1为本发明实施例提供的煅烧后氧化亚硅复合材料的扫描电镜图。

17.图2为本发明实施例提供的煅烧后氧化亚硅复合材料的x射线衍射图。

18.图3为本发明实施例提供的煅烧后氧化亚硅复合负极材料的充放电曲线图。

19.图4为本发明实施例提供的煅烧后氧化亚硅复合负极材料的电池性能比较图。

具体实施方式

20.以下结合实例对本发明的具体实施方式做进一步说明,应当指出的是,此处所描述的具体实施方式只是为了说明和解释本发明,并不局限于本发明。

21.实施例1:取2g粒径大小为5μm左右的氧化亚硅粉末、0.1g lidfob和50g氧化锆小球,混合后置于行星式球磨机中进行球磨,球磨时转速为350rpm,3h后将罐取出,收集粉末。然后收集粉末于管式炉中在400℃条件下通氩气煅烧保温2h,收集最终样品(参见图1和图2)。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

22.由图1和图2可见,煅烧后氧化亚硅复合材料的粒径大小为2μm左右,且表面均匀地被小颗粒锂盐裂解产物所包覆。由图2得,该裂解产物为lif,利用lif的产生来调节材料的界面组成来对材料进行补锂,从而达到对氧化亚硅负极材料的改性的目的。

23.实施例2:取2g粒径大小为5μm左右的氧化亚硅粉末、0.4g lidfob和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,4h后将罐取出,收集粉末。然后收集粉末于管式炉中在400℃条件下通氩气保温3h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

24.实施例3:取2g粒径大小为5μm左右的氧化亚硅粉末、0.1g lidfob和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,4h后将罐取出,收集粉末。然后收集粉末于管式炉中在600℃条件下通氩气保温6h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

25.实施例4:取2g粒径大小为5μm左右的氧化亚硅粉末、0.1g lidfob和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,6h后将罐取出,收集粉末。然后收集粉末于管式炉中在800℃条件下通氩气保温4h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

26.实施例5:取2g粒径大小为5μm左右的氧化亚硅粉末、0.1g litfsi和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,4h后将罐取出,收集粉末。然后收集粉末于管式炉中在350℃条件下通氩气保温3h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

27.实施例6:取2g粒径大小为5μm左右的氧化亚硅粉末、0.4g litfsi和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,8h后将罐取出,收集粉末。然后收集粉末于管式炉中在350℃条件下通氩气保温5h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

28.实施例7:取2g粒径大小为5μm左右的氧化亚硅粉末、0.1g litfsi和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,2h后将罐取出,收集粉末。然后收集粉末于管式炉中在450℃条件下通氩气保温4h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

29.实施例8:取2g粒径大小为5μm左右的氧化亚硅粉末、0.1g lifsi(20:1)和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,4h后将罐取出,收集粉末。然后收集粉末于管式炉中在350℃条件下通氩气保温1h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

30.实施例9:取2g粒径大小为5μm左右的氧化亚硅粉末、0.4g lifsi和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,5h后将罐取出,收集粉末。然后收集粉末于管式炉中在350℃条件下通氩气保温3h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

31.实施例10:取2g粒径大小为5μm左右的氧化亚硅粉末、0.1g lifsi和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,7h后将罐取出,收集粉末。然后收集粉末于管式炉中在450℃条件下通氩气保温2h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

32.实施例11:取2g粒径大小为5μm左右的氧化亚硅粉末、0.1g libf4和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,6h后将罐取出,收集粉末。然后收集粉末于管式炉中在250℃条件下通氩气保温4h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

33.实施例12:取2g粒径大小为5μm左右的氧化亚硅粉末、0.1g libf4和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,8h后将罐取出,收集粉末。然后收集粉末于管式炉中在250℃条件下通氩气保温6h,收集最终样品。所述球磨时采用行星式球

磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

34.实施例13:取2g粒径大小为5μm左右的氧化亚硅粉末、0.4g libf4和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,4h后将罐取出,收集粉末。然后收集粉末于管式炉中在250℃条件下通氩气保温4h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

35.实施例14:取2g粒径大小为5μm左右的氧化亚硅粉末、0.1g libf4和50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,2h后将罐取出,收集粉末。然后收集粉末于管式炉中在350℃条件下通氩气保温3h,收集最终样品。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

36.上述实施例1-14所得样品进一步通过电镜扫描,均具有表面由小颗粒lif均匀地包覆sio的2μm大小左右的颗粒形貌,进而实现了对材料界面组分的调控,对材料进行有效地补锂。

37.对比例1:取2g粒径大小为5μm左右的氧化亚硅粉末、50g氧化锆小球,混合后置于球磨罐中进行球磨,球磨时转速为350rpm,2h后将罐取出,收集粉末,与乙炔黑、硕禾按照质量比8:1:1比例研磨以蒸馏水作为溶剂制成悬浆,均匀的涂抹在铜箔上,然后将铜箔转移至烘箱60℃条件下干燥24h,后用切片机切成直径为14mm的片,将片转移至手套箱进行锂电池的组装。从下到上依次的组装顺序为cr2032负极壳、锂片、隔膜、锂电池电解液、极片、厚钢、弹片、cr2032正极壳。所述球磨时采用行星式球磨机。其中,球磨过程中每30min球磨方向正反向交替一次,中间间隔时间为10min。

38.对比例2:取2g粒径大小为5μm左右的氧化亚硅粉末、0.4g libf4(5:1)于研钵中研磨1h,收集粉末。然后收集粉末于管式炉中在250℃条件下通氩气保温4h,收集最终样品,与乙炔黑、硕禾按照质量比8:1:1比例研磨以蒸馏水作为溶剂制成悬浆,均匀地涂抹在铜箔上,然后将铜箔转移至烘箱60℃条件下干燥24h,后用切片机切成直径为14mm的片,将片转移至手套箱进行锂电池的组装。从下到上依次的组装顺序为cr2032负极壳、锂片、隔膜、锂电池电解液、极片、厚钢、弹片、cr2032正极壳。

39.同时,以实施例1获得样品为例,将所得样品与乙炔黑、硕禾按照质量比8:1:1比例研磨以蒸馏水作为溶剂制成悬浆,均匀的涂抹在铜箔上,然后将铜箔转移至烘箱60℃条件下干燥24h,后用切片机切成直径为14mm的片,将片转移至手套箱进行锂电池的组装。从下到上依次的组装顺序为cr2032负极壳、锂片、隔膜、锂电池电解液、极片、厚钢、弹片、cr2032正极壳。

40.将上述利用实施例1和对比例1和2所得负极材料组装的电池进行测试,具体为将组装获得不同电池用蓝电测试系统在电压范围为0~1.5v,测试时的电流密度为0.1c(1c=1200ma/g)。实施例1所获得的改性后的氧化亚硅复合材料具有80%的首轮库伦效率,而未改性的氧化亚硅只有大约70%的首效。在循环100圈后,改性后的氧化亚硅复合材料具有730mah/g的比容量,而对比例1和对比例2分别只具有410mah/g和300mah/g的比容量,性能差距明显(参见图3和图4)。与实施例1相比,对比例1未加入锂盐进行高温煅烧裂解,未产生含锂的界面组分对材料进行补锂,这是其性能较实施例1较差的原因。与实施例1相比,对比例2研磨仅能实现氧化亚硅与锂盐简单混合的作用,未能使锂盐裂解产物在氧化亚硅中均匀分布,从而无法有效地对材料进行补锂,这是对比例2较实施例1性能较差的原因。

41.由图3和4可见,通过实施例1与对比例分别组装的电池进行性能测试可以看出,本发明氧化亚硅负极材料的改性制备极大地提高了氧化亚硅锂电池负极材料的首轮库伦效率、比容量和循环稳定性。所获得的改性后的氧化亚硅复合材料具有表面由小颗粒lif均匀地包覆内部sio的微米级颗粒形貌,进而实现了对材料界面组分的调控,对材料进行有效地补锂。

42.由此可见本发明各实施例,通过球磨和高温煅烧后使锂盐的裂解,裂解产物在材料中分散均匀,可产生含锂的界面组分,通过调节材料的界面组成来对材料进行补锂,在sei膜的形成过程中为材料提供额外的锂源,从而补充材料在首轮充放电过程中的容量损失,极大程度上地提高材料的首轮库伦效率、循环稳定性以及能量密度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。