1.本实用新型涉及一种铝棒剥皮机,属于铝型材生产设备技术领域。

背景技术:

2.铝棒产品的应用非常广泛,在航空、汽车、以及各种建筑等材料的制作中都可以使用,而且随着不断的发展,这些行业对于铝棒的质量要求也越来越高,而铝棒的表面含有氧化皮,是影响铝棒质量的一个非常重要的原因。意识到这一点,所有生产高品质产品的铝材厂都增加了一道工序,那就是在挤压生产前,将铝棒外表面的氧化皮连同粉尘一起剥掉,来保证用来生产的铝棒的清洁,为高端工业铝型材挤压提供品质优良的铝棒。

3.而目前国内的多数铝材厂在对铝棒表面进行剥皮的时候,采用的是将铝棒表层用钢刷刷掉或者用车床车掉的办法。这两种加工方法的确可以将棒材表面处理干净,但是花费的工时长,需要耗费大量的电能,剥皮后棒材的表面很粗糙,影响后续挤压产品的品质;剥下来的棒材表皮都已经变成了铝屑,即使打包成铝屑块,再重新投入熔炼炉进行熔化的时候,烧损也是相当严重的,是极大的浪费;而且用车床车削时,由于无法与挤压前的加热构成效率相匹配的产线,车皮完成后的铝棒必须单独放置等待生产,这样不仅占厂房,而且是一种在制品积压的浪费,更严重的是车皮后的铝棒放置时间过久的情况下,表面将会沉积空中的灰尘,并且会发生再次氧化,达不到对棒材表面进行清洁的最初目的,使得剥皮这一工序变成了完全的浪费。

4.申请号为201710514560.2的实用新型专利公开了一种多工位的铝棒剥皮机,它包括机架,所述机架上自后往前依次设置有油缸固定板、剥刀固定板和出棒辊道,所述油缸固定板上设置有顶棒油缸,所述剥刀固定板上设置有剥皮刀,所述出棒辊道上设置有出棒组件,所述油缸固定板和剥刀固定板方设置有移棒组件,所述油缸固定板和剥刀固定板之间设置有进棒组件。它能够在剥皮机上实现移料、进料、出料和退料的多工位作业,大大降低了工人的劳动强度,提高了生产效率。但是上述剥皮机仍然存在以下缺点:

5.1、整体结构较复杂,占据空间较大,增加了设备的生产制造成本;

6.2、进棒组件无法将铝棒有效夹紧,对中性差,无法有效保证铝棒的剥皮效果;

7.3、铝棒顶棒油缸前端的导向板通过油缸固定板和剥刀固定板之间的导向杆进行导向,而出棒组件通过直线导轨进行导向,铝棒前后两端导向基准不同,无法有效保证铝棒定位和导向的精确度。

技术实现要素:

8.本实用新型所要解决的技术问题是针对上述现有技术提供一种铝棒剥皮机,其结构紧凑,减小了设备占据的空间,降低了设备的生产制造成本。

9.本实用新型解决上述问题所采用的技术方案为:一种铝棒剥皮机,它包括机架,所述机架上设置有前梁组件,所述前梁组件后方设置有油缸安装板,所述前梁组件和油缸安装板顶部之间设置有主导向组件,所述油缸安装板上设置有油缸;所述主导向组件包括固

定架,所述固定架底部沿前后方向设置有主导向导轨,所述主导向导轨上设置有前滑座和后滑座,所述前滑座上设置有夹棒机构,所述后滑座上设置有顶棒机构,所述油缸活塞杆端与顶棒机构相连接,所述固定架顶部设置有引导气缸,所述引导气缸活塞杆端与与前滑座相连接。

10.可选的,所述夹棒机构包括引导支架,所述引导支架左右两侧铰接设置有夹棒杆,所述引导支架上沿横向设置有夹棒气缸,所述夹棒气缸活塞杆端和缸体端分别设置有气缸接头和第一气缸座,所述气缸接头和第一气缸座分别通过销轴与左右两个夹棒杆前端相铰接。

11.可选的,所述顶棒机构包括顶杆,所述顶杆前端设置有顶头,所述顶杆后端设置有第二压环,所述油缸活塞杆端与第二压环相连接。

12.可选的,左右两个夹棒杆之间设置有挡头,所述挡头左右两侧设置有导向锥。

13.可选的,所述顶头前端面上设置有多个定位锥。

14.可选的,所述前梁组件包括固定板,所述固定板后侧设置有剥皮刀,所述剥皮刀外围设置有退料环,所述固定板前侧设置有退料气缸,所述退料气缸活塞杆端与退料环相连接。

15.可选的,所述退料环上设置有喷嘴。

16.可选的,所述前梁组件和油缸安装板之间设置有横向导向组件;所述横向导向组件包括横向导向座,所述横向导向座顶部设置横向导轨,所述横向导轨上设置有定位滑板和压紧滑板,所述定位滑板上设置有导向轮安装板,所述导向轮安装板上设置有上下两组导向轮,所述压紧滑板上设置有压紧轮安装块,所述压紧轮安装块上设置有中间压紧轮,所述定位滑板上还设置有托轮架,所述托轮架位于导向轮安装板内侧,所述托轮架上设置有多个托轮。

17.可选的,所述横向导向座上设置有第二气缸座,所述第二气缸座上设置有压紧气缸,所述压紧气缸位于定位滑板下方,所述压紧气缸的活塞杆端通过第二气缸连接件与压紧滑板相连接。

18.可选的,所述主导向组件一侧设置有移棒机构;所述移棒机构包括移棒机架,所述移棒机架上沿前后方向设置有移棒导轨,所述移棒导轨上设置有移棒滑板,所述移棒滑板底部设置有推棒杆,所述移棒滑板后方设置有气缸角座,所述气缸角座上设置有移棒气缸,所述移棒气缸活塞杆端与移棒滑板相连接。

19.与现有技术相比,本实用新型的优点在于:

20.1、本实用新型一种铝棒剥皮机,其结构紧凑,减小了设备占据的空间,降低了设备的生产制造成本;

21.2、本实用新型横向导向组件能够将铝棒进行压紧,铝棒对中性好,能够有效保证铝棒的剥皮效果;

22.3、本实用新型铝棒前后两端在剥皮过程中通过主导向组件的顶杆和夹棒杆进行支撑,顶杆和夹棒杆通过主导向组件的直线导轨(同一导轨)进行定位导向,能够有效提高铝棒的定位和导向精度,保证了铝棒的剥皮效果;

23.4、前梁组件上的退料环能够将剥皮后残留在剥皮刀上的废料推落,从而免去了工人的清理作业,大大降低了工人的劳动强度,提高了生产效率;

24.5、本实用新型采用横向导向组件替代进棒组件,在后续铝皮清理时能够让出空间。

附图说明

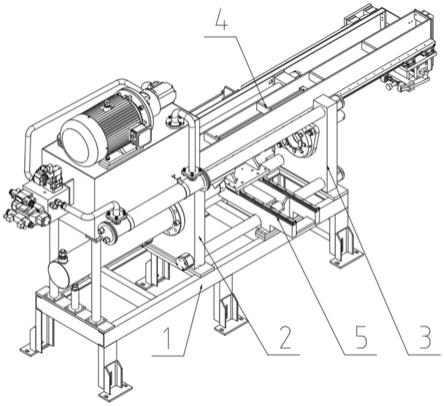

25.图1为本实用新型一种铝棒剥皮机的立体结构示意图。

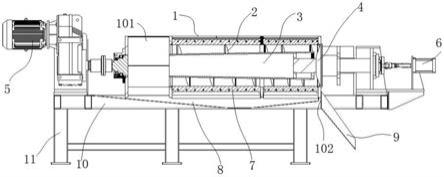

26.图2为本实用新型一种铝棒剥皮机另一视角的立体结构示意图。

27.图3为图1中前梁组件的立体结构示意图。

28.图4为图3的主视图。

29.图5为图4的a

‑

a剖视图。

30.图6为图1中主导向组件的立体结构示意图。

31.图7为图1中主导向组件另一视角的立体结构示意图。

32.图8为图6的主视图。

33.图9为图8的俯视图。

34.图10为图1中横向导向组件的立体结构示意图。

35.图11为图1中横向导向组件另一视角的结构示意图。

36.图12为图10的主视图。

37.图13为图12的俯视图。

38.图14为图1中移棒机构的立体结构示意图。

39.图15为图14的主视图。

40.图16为图15的俯视图。

41.其中:

42.机架1

43.前梁组件2

44.固定板21

45.剥皮刀22

46.退料环23

47.退料气缸24

48.第一压环25

49.垫环26

50.喷嘴27

51.油缸安装板3

52.主导向组件4

53.固定架41

54.主导向导轨42

55.前滑座43

56.后滑座44

57.引导支架45

58.夹棒杆46

59.夹棒气缸47

60.气缸接头48

61.第一气缸座49

62.销轴410

63.挡头411

64.导向锥412

65.顶杆413

66.顶头414

67.第二压环415

68.挡棒板416

69.引导气缸417

70.第一气缸连接件418

71.定位锥419

72.横向导向组件5

73.横向导向座51

74.横向导轨52

75.定位滑板53

76.压紧滑板54

77.导向轮安装板55

78.导向轮56

79.压紧轮安装块57

80.中间压紧轮58

81.托轮架59

82.托轮510

83.第二气缸座511

84.压紧气缸512

85.第二气缸连接件513

86.移棒机构6

87.移棒机架61

88.移棒导轨62

89.移棒滑板63

90.推棒杆64

91.气缸角座65

92.移棒气缸66

93.油缸7

94.油缸支撑组件8

95.立柱9

96.进棒过渡滚轮组件10。

具体实施方式

97.以下结合附图实施例对本实用新型作进一步详细描述。

98.如图1~图16所示,本实施例中的一种铝棒剥皮机,它包括机架1,所述机架1上设置有前梁组件2,所述前梁组件2后方设置有油缸安装板3,所述前梁组件2和油缸安装板3顶部之间设置有主导向组件4,所述油缸安装板3上设置有油缸7;

99.所述前梁组件2包括固定板21,所述固定板21后侧设置有剥皮刀22,所述剥皮刀22外围设置有退料环23,所述固定板21前侧设置有退料气缸24,所述退料气缸24活塞杆端与退料环23相连接;

100.所述剥皮刀22通过第一压环25固定设置于固定板21上;

101.所述剥皮刀22与固定板21之间设置有垫环26;

102.所述退料环23上设置有喷嘴27;

103.所述主导向组件4包括固定架41,所述固定架41底部沿前后方向设置有主导向导轨42,所述主导向导轨42上设置有前滑座43和后滑座44,所述前滑座43上设置有引导支架45,所述引导支架45左右两侧铰接设置有夹棒杆46,所述引导支架45上沿横向设置有夹棒气缸47,所述夹棒气缸47活塞杆端和缸体端分别设置有气缸接头48和第一气缸座49,所述气缸接头48和第一气缸座49分别通过销轴410与左右两个夹棒杆46前端相铰接;

104.左右两个夹棒杆46之间设置有挡头411;

105.所述挡头411左右两侧设置有导向锥412;

106.所述后滑座44上设置有顶杆413,所述顶杆413前端设置有顶头414,所述顶杆413后端设置有第二压环415,所述油缸7活塞杆端与第二压环415相连接;

107.所述固定架41前侧设置有挡棒板416;

108.所述固定架41顶部设置有引导气缸417,所述引导气缸417前端通过第一气缸连接件418与前滑座43相连接;

109.所述顶头414前端面上设置有多个定位锥419;

110.所述前梁组件2和油缸安装板3之间设置有横向导向组件5;

111.所述横向导向组件5包括横向导向座51,所述横向导向座51顶部设置横向导轨52,所述横向导轨52上设置有定位滑板53和压紧滑板54,所述定位滑板53上设置有导向轮安装板55,所述导向轮安装板55上设置有上下两组导向轮56,所述压紧滑板54上设置有压紧轮安装块57,所述压紧轮安装块57上设置有中间压紧轮58,所述定位滑板53上还设置有托轮架59,所述托轮架59位于导向轮安装板55内侧,所述托轮架59上设置有多个托轮510;

112.上下两组导向轮56呈v形布置,所述中间压紧轮58位于上下两组导向轮56之间;

113.所述横向导向座51上设置有第二气缸座511,所述第二气缸座511上设置有压紧气缸512,所述压紧气缸512位于定位滑板53下方,所述压紧气缸512的活塞杆端通过第二气缸连接件513与压紧滑板54相连接;

114.所述主导向组件4一侧设置有移棒机构6;

115.所述移棒机构6包括移棒机架61,所述移棒机架61上沿前后方向设置有移棒导轨62,所述移棒导轨62上设置有移棒滑板63,所述移棒滑板63底部设置有推棒杆64,所述移棒滑板63后方设置有气缸角座65,所述气缸角座65上设置有移棒气缸66,所述移棒气缸66活塞杆端与移棒滑板63相连接;

116.所述油缸安装板3后方设置有油缸支撑组件8,所述油缸支撑组件8上端与油缸7后部相抵;

117.所述固定板21与油缸安装板3之间连接设置有多个立柱9;

118.所述前梁组件2一侧设置有进棒过渡滚轮组件10。

119.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。