1.本发明涉及一种聚多酚纳米粒子及其制备方法与应用,尤其涉及一种一步反应制备多酚类纳米粒子的方法及在作为稠油降粘剂中的应用,属于油气田开发领域。

背景技术:

2.稠油是石油烃类能源中的重要组成部分,粘度高、密度大,流动阻力大,因此对开采和输送带来困难。通常可采用物理降粘法(加热法、掺稀油法、微波和超声波、核能加热等)、化学降粘法(降粘剂降粘、微生物降解、裂解或氧化、催化降解以及改质降粘等方法)、及多种降粘工艺相结合的复合降粘法来降低稠油的粘度,以满足开采和输送需求。

3.利用降粘剂降低稠油粘度时,可使用油溶性或水溶性降粘剂。油溶性降粘剂主要利用其分子结构中的酯基和/或烷基链等组份与稠油组份混溶、通过芳香基团与沥青胶质形成π-π相互作用、极性基团与稠油中杂原子形成新的氢键等作用来达到降粘的效果。水溶性降粘剂一般是一些表面活性成分、或两亲聚合物,主要是通过分子链的水油双亲作用,使稠油乳化,将稠油-水混合液由水在油流型转变成油在水乳液流型,以此降低混合液粘度。

4.纳米粒子也可作为降粘剂,与通常降粘剂相比,纳米粒子降粘剂具有一些优势:纳米粒子的尺寸效应使其可以改变原油中石蜡的形态结构,提升稠油在低温下的流动性能;纳米粒子表面引入苯乙烯、4-乙烯吡啶等芳香环结构,粒子易渗透进入胶质、沥青质的聚集体系中,极性基团与稠油分子极性基团作用,破坏原有分子上的氢键缔合结构,粒子表面接枝链具有油溶性和空间位阻,有利于粒子在稠油中分散,发挥粒子对胶质沥青质聚集体的渗透、吸附和拆解作用,从而达到较好的降粘效果;微纳米粒子与稠油有较大的接触面积、粒子表面疏水,易使流经粒子表面的流体发生滑移现象,从而降低流体层相对运动时的摩擦力,提高降粘效果。鉴于以上优点,纳米粒子降粘剂在石油工业受到广泛关注。

5.纳米粒子降粘剂主要有无机纳米粒子和有机纳米粒子降粘剂。无机纳米粒子包括sio2纳米粒子、金属氧化物(zno,cuo,fe2o3,及nio等)纳米粒子、黏土、碳纳米管(cn)、氧化石墨烯(go)纳米片等,由于其表面的亲水性,在稠油中的分散性较差,通常需要有机改性,如:通过离子交换的方法将可聚合含氮季铵盐(n-(4-乙烯基苄基)-n,n-二甲基十八烷-1-氯化铵)以及可聚合离子液体(1-十八烷基-3-乙烯基咪唑溴化物)接枝到蒙脱土(mmt)上;通过硅烷偶联剂改性sio2纳米粒子,如用含双键的硅烷偶联剂在sio2纳米粒子表面引入双键,然后引发丙烯酸、十八烷基酯等单体在表面接枝聚合;利用含双键硅烷偶联剂处理zno、sio2纳米粒子,然后在表面引发苯乙烯/α-甲基苯乙烯、马来酸酐、丙烯酸十八酯、丙烯酰胺接枝共聚,获得改性纳米粒子,改善粒子在稠油中的分散性,提高降凝、降粘效果;在氧化石墨烯、蒙脱土、二硫化钼表面接枝丙烯酰胺-苯乙烯共聚物,获得一种高效稠油降粘剂。上述粒子表面改性制备纳米粒子降粘剂的方法通常都需要两步或多步,过程较为复杂,表面接枝分子链结构需要精细调控,才可获得较好降粘效果。

6.有机纳米粒子降粘剂,主要是利用油溶性降粘剂组份制成纳米粒子,如:利用二乙烯基苯、丙烯酸短链酯或甲基丙烯酸短链酯、丙烯酸高碳酯或甲基丙烯酸高碳酯共聚,制备

聚(二乙烯基苯-丙烯酸短链酯-丙烯酸高碳酯)纳米粒子,将其作为降粘剂。有机纳米粒子制备通常采用分散、乳液等聚合方法,聚合过程需控制各种因素。

技术实现要素:

7.针对目前纳米粒子改性、制备过程较复杂的缺陷,本发明的目的是提供一种聚多酚纳米粒子及其制备方法与应用,本发明采用一步法制备聚多酚纳米粒子,将所得聚多酚纳米粒子作为降粘剂用于稠油降粘,可在较低用量下获得较好的降粘效果。

8.第一方面,本发明保护一种聚多酚纳米粒子的制备方法,包括如下步骤:

9.1)按照如下a1)或a2)进行反应:

10.a1)将氧化剂溶液加入多酚单体溶液中进行反应;

11.a2)将氧化剂溶液、氨基和/或巯基化合物溶液加入多酚单体溶液中进行反应;

12.a1)和a2)中,所述氧化剂溶液由氧化剂和水组成;所述多酚单体溶液由多酚单体、分散剂和酸碱缓冲液组成;所述氨基和/或巯基化合物溶液以氨基和/或巯基化合物为溶质,以水或有机溶剂为溶剂;

13.2)在步骤1)反应后的体系中加入有机溶剂进行沉降,离心收集沉淀、干燥,得到所述聚多酚纳米粒子。

14.上述的制备方法,步骤a1)中,所述氧化剂溶液和所述多酚单体溶液的体积比可为1:(20~30),具体可为1:30;

15.步骤a2)中,所述氧化剂溶液、所述氨基和/或巯基化合物溶液和所述多酚单体溶液的体积比为1:(1~2):(20~30),具体可为1:2:20;

16.所述多酚单体可为多巴胺(da)、单宁酸(ta)、邻苯二酚(cat)中的一种;

17.所述多酚单体在所述多酚单体溶液中的浓度可为0.03~0.12mol/ml,具体可为0.03mol/ml、0.04mol/ml、0.06mol/ml、0.08mol/ml或0.12mol/ml;

18.所述分散剂为非离子表面活性剂,所述非离子表面活性剂优选为聚乙烯吡咯烷酮(pvp)、甲基纤维素(mc)、羧甲基纤维素(cmc)和聚乙烯醇(pva)中的一种;

19.所述分散剂在所述多酚单体溶液中的浓度可为0.01~0.03g/ml,具体可为0.03g/ml或0.01g/ml;

20.所述多酚单体溶液中的酸碱缓冲液可为tris-hcl缓冲液;

21.所述多酚单体溶液中的酸碱缓冲液的ph值可为5~8.5,具体可为5、6.5、8.5;

22.所述氧化剂可为过硫酸铵((nh4)2s2o8)、高碘酸钠(naio4)、过氧化氢(h2o2)、硫酸铜水合物(cuso4·

5h2o)和三氯化铁水合物(fecl3·

6h2o)中的一种或两种;

23.所述氧化剂在所述氧化剂溶液的浓度可为0.05~0.08g/ml,具体可为0.05g/ml、0.08g/ml;

24.优选地,所述氧化剂为氧化剂a和氧化剂b,所述氧化剂a和所述氧化剂b的摩尔比为1:(4~6)(如1:4或1:6),所述氧化剂a为硫酸铜水合物或三氯化铁水合物,所述氧化剂b为过氧化氢;

25.所述氨基和/或巯基化合物可为四乙烯五胺(tepa)、聚醚胺(d230)、氨丙基三乙氧基硅烷(aptes)、十八烷基胺(18-nh2)、十二烷基硫醇和十八烷基硫醇中的一种或两种;

26.所述氨基和/或巯基化合物在所述氨基和/或巯基化合物溶液中的浓度可为0.008

~0.04mol/ml,具体可为0.008mol/ml、0.04mol/ml;

27.所述氨基和/或巯基化合物溶液中的有机溶剂为乙醇或丙酮;

28.优选地,所述氨基和/或巯基化合物为化合物a和化合物b,所述化合物a和所述化合物b的摩尔比为(8~2):2(如8:2、2:2),所述化合物a为四乙烯五胺或十二烷基硫醇,所述化合物b为聚醚胺、十八烷基胺或氨丙基三乙氧基硅烷。

29.上述的制备方法,步骤a1)和步骤a2)中,所述反应在300~600rpm的搅拌条件下进行;

30.所述反应的温度可为25~30℃,时间可为2~6h,如6h。

31.步骤2)中,所述有机溶剂为丙酮;

32.所述有机溶剂的添加量可为步骤1)反应后的体系体积的200%~500%,如500%;

33.所述沉降的时间可为24~72h,如24h。

34.第二方面,本发明保护上述任一项所述的制备方法制备得到的聚多酚纳米粒子。

35.优选地,所述聚多酚纳米粒子的粒径为60~130nm。

36.第三方面,本发明还保护所述的聚多酚纳米粒子在稠油降粘或作为稠油降粘剂中的应用。

37.第四方面,本发明保护一种稠油降粘方法,包括如下步骤:将所述的聚多酚纳米粒子加入稠油中进行降粘,即可实现稠油降粘。

38.上述的降粘方法中,所述聚多酚纳米粒子在由稠油和聚多酚纳米粒子构成的降粘体系中的质量百分含量可为0.03~0.05%(如0.03%、0.04%);

39.所述聚多酚纳米粒子以分散液的形式添加,所述分散液的溶剂为水或有机溶剂。

40.所述有机溶剂可为乙醇或丙酮。

41.本发明中,所述聚多酚纳米粒子为水分散性或油分散性纳米粒子;

42.所述聚多酚纳米粒子以聚多酚纳米粒子水分散液的形式进行添加,例如,所述聚多酚纳米粒子水分散液的浓度为1%;

43.所述聚多酚纳米粒子以聚多酚纳米粒子有机分散液的形式进行添加,例如,所述聚多酚纳米粒子有机分散液的浓度为1%。

44.上述的降粘方法中,所述降粘在温度可为50~60℃(如50℃或60℃)的条件下进行;

45.所述降粘可在300~500rpm的搅拌条件下进行,如300~400rpm、300rpm或400rpm。

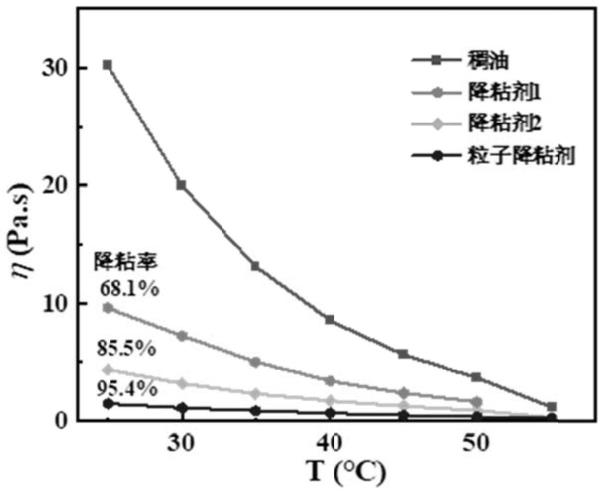

46.本发明聚多酚纳米粒子对稠油的降粘率为46.8~95.4%。

47.本发明中,降粘率的测试方法如下:

48.采用旋转流变仪测定样品粘度,从25~55℃,以2.5℃/min的速率升温,每个温度下恒温5-10min,每5℃采一个点,测定粘度-温度曲线。根据稠油添加降粘剂前后的粘度,按下式计算一定温度下的降粘率:

[0049][0050]

其中,η0为不加降粘剂的稠油粘度mpa

·

s,ηi为添加降粘剂后的粘度mpa

·

s。

[0051]

本发明具有如下技术特点和有益效果:

[0052]

本发明利用多酚单体与含氨基或巯基化合物一步反应制备聚多酚纳米粒子降粘

剂,在粒子上结合亲水基团、亲水短链和疏水长链,方法简单,条件温和,获得了水分散型、油分散型的纳米粒子;将所得聚多酚纳米粒子作为降粘剂,因多酚及其聚合物在结构、分子特点上与稠油胶质沥青质分子相似,同时结合纳米粒子在降粘方面的优势,可在较低用量下获得较好的降粘效果,一种粒子降粘剂用量为0.05%(远低于常规降粘剂用量)时,降粘率达95%。

附图说明

[0053]

图1为本发明实施例1中稠油添加常规市售降粘剂1,2及本发明所制粒子降粘剂的稠油粘度-温度曲线、以及降粘率(图1中,从上到下各曲线依次为稠油、降粘剂1、降粘剂2和实施例1聚多酚纳米粒子降粘剂)。

[0054]

图2为本发明实施例4中所制典型聚多酚粒子-聚(邻苯二酚-四乙烯五胺)粒子的sem照片。

具体实施方式

[0055]

下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。以下提供的实施例可作为本技术领域普通技术人员进行进一步改进的指南,并不以任何方式构成对本发明的限制。

[0056]

下述实施例中所使用的实验方法如无特殊说明,均为常规方法;所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0057]

下述实施例中的tris-hcl缓冲液的配制过程如下:

[0058]

按常规方法配置tris-hcl缓冲液:在1l容量瓶中,将1.21g白色晶状三羟甲基氨基甲烷(tris)固体溶解在去离子水中,然后使用浓盐酸调节溶液的ph值,得到浓度为10mm,ph=5~8.5的缓冲溶液。

[0059]

实施例1、制备聚多酚纳米粒子并测定其稠油降粘效果

[0060]

在一烧杯中加入tris-hcl缓冲液,调节ph=5,加入多巴胺(0.03mol/ml)、聚乙烯吡咯烷酮(pvp-k30,0.03g/ml),搅拌溶解得到多巴胺溶液;配制过硫酸铵((nh4)2s2o8)水溶液(0.05g/ml);室温(25℃)、将1ml过硫酸铵的水溶液加入30ml上述多巴胺溶液中,在300rpm下搅拌反应6h,然后加入反应体系体积500%的丙酮,沉降24h、离心分离、干燥,得到聚多巴胺粒子样品,sem观察分析其粒径为60-88nm。

[0061]

将所得聚多巴胺粒子配成1%的水分散液,然后取一定量加入到60℃稠油中,聚多巴胺粒子在稠油及水中的质量浓度为0.05%,以300rpm的转速恒温搅拌30min,放置到室温,使用旋转流变仪测定未添加和添加聚多巴胺粒子的稠油粘度-温度曲线,计算25℃时对稠油的降粘率,本实施例聚多巴胺粒子的降粘率为95.4%。

[0062]

同时采取相同方式、在相同条件下对比测试在稠油中添加市售稠油降粘剂1,2(产品名为天津雄冠稠油降粘剂”,天津市雄冠科技发展有限公司),市售降粘剂的浓度为0.5%时的粘度-温度曲线,如附图1所示,计算25℃时降粘剂1,2对稠油的降粘率分别为68.1%,85.5%,说明所制备的聚多巴胺粒子可以在较低的浓度下获得较好的降粘效果。

[0063]

实施例2

[0064]

如实施例1,只是tris-hcl缓冲液ph=6.5,分散剂为聚乙烯醇(pva-17-99,0.03g/

ml),氧化剂为硫酸铜水合物(cuso4·

5h2o)及过氧化氢(h2o2),氧化剂浓度为0.08g/ml,cuso4·

5h2o/h2o2=1/4(摩尔比),室温(25℃)、600rpm下搅拌反应4h,然后加入反应体系体积200%的丙酮,沉降72h、离心分离、干燥,得到聚多巴胺粒子样品,所得聚多巴胺粒子的粒径为68-93nm。

[0065]

将所得聚多巴胺粒子配成1%的水分散液,然后取一定量加入到50℃稠油中,聚多巴胺粒子在稠油及水中的质量浓度为0.05%,以500rpm的转速恒温搅拌30min,放置到室温,使用旋转流变仪测定未添加和添加聚多巴胺粒子的稠油粘度-温度曲线,计算25℃时对稠油的降粘率为94.3%。

[0066]

实施例3

[0067]

如实施例1,只是tris-hcl缓冲液ph=8.5,分散剂为甲基纤维素(mc-50,0.03g/ml),氧化剂为三氯化铁水合物(fecl3·

6h2o)及过氧化氢(h2o2),氧化剂浓度为0.08g/ml,fecl3·

6h2o/h2o2=1/6(摩尔比),所得聚多巴胺粒子的粒径为72-85nm。

[0068]

将所得聚多巴胺粒子配成1%的水分散液,然后取一定量加入到60℃稠油中,聚多巴胺粒子在稠油及水中的质量浓度为0.03%,以300rpm的转速恒温搅拌30min,放置到室温,使用旋转流变仪测定未添加和添加聚多巴胺粒子的稠油粘度-温度曲线,计算25℃时对稠油的降粘率为87.1%。

[0069]

实施例4

[0070]

在一烧杯中加入tris-hcl缓冲液,调节ph=8.5,加入邻苯二酚(0.03mol/ml)、聚乙烯吡咯烷酮(pvp-k30,0.01g/ml),搅拌溶解得到邻苯二酚溶液;配制四乙烯五胺(tepa,0.008mol/ml)水溶液;配制高碘酸钠(naio4)水溶液(0.05g/ml),将1ml该氧化剂的水溶液和2ml上述四乙烯五胺水溶液加入20ml上述邻苯二酚溶液中,室温(25℃)、600rpm下搅拌反应2h,然后加入反应体系体积300%的丙酮沉降24h、离心分离、干燥,得到聚邻苯二酚粒子样品,sem观察分析其粒径为103-130nm(sem照片见图2)。

[0071]

将所得聚邻苯二酚粒子配成1%的水分散液,然后取一定量加入到60℃稠油中,聚邻苯二酚粒子在稠油及水中的质量浓度为0.03%,以300rpm的转速恒温搅拌30min,放置到室温,使用旋转流变仪测定未添加和添加聚邻苯二酚粒子的稠油粘度-温度曲线,计算25℃时对稠油的降粘率为69.8%。

[0072]

实施例5

[0073]

如实施例4,只是所用邻苯二酚浓度为0.12mol/ml,所用含氨基化合物为四乙烯五胺(tepa)和聚醚胺(d230),含氨基化合物浓度为0.04mol/ml,tepa/d230=8/2(摩尔比),所得聚邻苯二酚粒子的粒径为93-123nm。

[0074]

将上述所得聚邻苯二酚粒子配成1%的水分散液,取一定量加入到50℃稠油中,使聚邻苯二酚粒子在稠油及水中的质量浓度为0.03%,以300rpm的转速恒温搅拌30min,放置到室温,使用旋转流变仪测定未添加和添加聚邻苯二酚粒子的稠油粘度-温度曲线,计算25℃时对稠油的降粘率为73.5%。

[0075]

实施例6

[0076]

如实施例4,只是所用邻苯二酚浓度为0.08mol/ml,所用含氨基化合物为四乙烯五胺(tepa)和十八烷基胺(18-nh2),将tepa和18-nh2溶于乙醇中,浓度为0.04mol/ml,tepa/18-nh2=8/2(摩尔比),所得聚邻苯二酚粒子的粒径为91-116nm。

[0077]

将所得聚邻苯二酚粒子配成1%的水分散液,然后取一定量加入到60℃稠油中,聚邻苯二酚粒子在稠油及水中的质量浓度为0.04%,以400rpm的转速恒温搅拌30min,放置到室温,使用旋转流变仪测定未添加和添加聚邻苯二酚粒子的稠油粘度-温度曲线,计算25℃时对稠油的降粘率为78.4%。

[0078]

实施例7

[0079]

如实施例4,只是所用邻苯二酚浓度为0.04mol/ml,所用含氨基化合物为四乙烯五胺(tepa)和十八烷基胺(18-nh2),将tepa和18-nh2溶于乙醇中,浓度为0.04mol/ml,tepa/18-nh2=1/1(摩尔比),所得聚邻苯二酚粒子的粒径为86-105nm。

[0080]

将所得聚邻苯二酚粒子配成1%的乙醇分散液,然后取一定量加入到60℃稠油中,聚邻苯二酚粒子在稠油及水中的质量浓度为0.05%,以300rpm的转速恒温搅拌30min,放置到室温,使用旋转流变仪测定未添加和添加聚邻苯二酚粒子的稠油粘度-温度曲线,计算25℃时对稠油的降粘率为83.6%。

[0081]

实施例8

[0082]

如实施例4,只是所用邻苯二酚浓度为0.04mol/ml,所用含氨基化合物为十八烷基胺(18-nh2),将18-nh2溶于丙酮中,浓度为0.04mol/ml,所得聚邻苯二酚粒子的粒径为94-125nm。

[0083]

将上述所得聚邻苯二酚(质量浓度0.03%)粒子加入到恒温60℃的稠油中,玻璃棒适当搅拌,恒温24h,冷却至室温后使用旋转流变仪测量其粘度-温度曲线;同样条件下测定稠油的粘度-温度曲线,计算25℃时添加聚邻苯二酚粒子对稠油的降粘率为46.8%。

[0084]

将所得聚邻苯二酚粒子配成1%的丙酮分散液,然后取一定量加入到60℃稠油中,聚邻苯二酚粒子在稠油及水中的质量浓度为0.05%,以300rpm的转速恒温搅拌30min,放置到室温,使用旋转流变仪测定未添加和添加聚邻苯二酚粒子的稠油粘度-温度曲线,计算25℃时对稠油的降粘率为79.1%。

[0085]

实施例9

[0086]

在一烧杯中加入tris-hcl缓冲液,调节ph=8.5,加入单宁酸(0.06mol/ml)、聚乙烯吡咯烷酮(pvp-k30,0.03g/ml),搅拌溶解得到单宁酸溶液;将十二烷基硫醇(12-sh)和氨丙基三乙氧基硅烷(aptes)溶于乙醇(0.04mol/ml),12-sh/aptes=8/2(摩尔比);配制高碘酸钠(naio4)水溶液(0.05g/ml),室温(25℃)、600rpm下搅拌反应2h,然后加入反应体系体积300%的丙酮沉降24h、离心分离、干燥,得到聚单宁酸粒子样品,sem观察分析其粒径为113-128nm。

[0087]

将上述所得聚单宁酸(质量浓度0.04%)粒子的水分散液加入到恒温60℃的稠油中,以300rpm的转速恒温搅拌30min,放置到室温后使用旋转流变仪测量其粘度-温度曲线;同样条件下测定稠油的粘度-温度曲线,计算25℃时填加聚单宁酸粒子对稠油的降粘率为68.3%。

[0088]

实施例10

[0089]

如实施例8,只是所用分散剂为羧甲基纤维素(cmc-hv,0.03g/ml),将十八烷基硫醇(18-sh)溶于丙酮(0.01mol/ml),所得聚单宁酸粒子的粒径为108-126nm。

[0090]

将上述所得聚邻苯二酚粒子配成1%的水分散液,取一定量加入到50℃稠油中,使聚邻苯二酚粒子在稠油及水中的质量浓度为0.03%,以300rpm的转速恒温搅拌30min,放置

到室温,使用旋转流变仪测定未添加和添加聚邻苯二酚粒子的稠油粘度-温度曲线,计算25℃时对稠油的降粘率为83.5%。

[0091]

以上对本发明进行了详述。对于本领域技术人员来说,在不脱离本发明的宗旨和范围,以及无需进行不必要的实验情况下,可在等同参数、浓度和条件下,在较宽范围内实施本发明。虽然本发明给出了特殊的实施例,应该理解为,可以对本发明作进一步的改进。总之,按本发明的原理,本技术欲包括任何变更、用途或对本发明的改进,包括脱离了本技术中已公开范围,而用本领域已知的常规技术进行的改变。按附带的权利要求的范围,可以进行一些基本特征的应用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。