1.本发明涉及硅烷改性聚醚材料领域,具体是涉及一种硅烷改性聚醚导热材料及其制备方法。

背景技术:

2.近年来随着电子、工业产业的飞速发展,各种元器件集成化和微型化,发热量不断增加,为了保障电子元器件的正常稳定工作,合适的散热封装技术极其重要。导热粘接胶黏剂兼具散热和粘接双重功效,可以有效改善因热量集中而导致的产品缺陷。

3.目前市面上的导热胶黏剂化学体系很多,如有机硅体系、改性硅烷体系、环氧体系、丙烯酸体系及以上体系的杂化。具有弹性粘接功能最常见的是有机硅和改性硅烷体系,弹性粘接可以有效的降低因振动原因导致的电子元器件功能失效。有机硅脱醇胶是传统的电子元器件粘接用胶,但低分子增塑剂的渗出会对周边的电子元器件造成污染,在reach新的法规中对低分子硅氧烷环体的要求也大大限制了有机硅体系的应用。改性硅烷与有机硅体系相比具有更广泛的粘接性、更高的粘接强度,且不含有游离的异氰酸酯,是一种非常环保可用于导热粘接的化学体系。

4.公开号cn111592850 a公开了一种改性硅烷胶黏剂及其制备方法和应用,该发明涉及的改性硅烷胶黏剂具有较高的导热性,可减少高温对电池性能的破坏,主要使用的是常规氧化铝和氢氧化铝的配合;公开号cn113322039a公开了一种单组分硅烷改性聚醚导热材料及其制备方法,该发明主要使用氢氧化铝复合表面处理的石墨烯作为导热体系,提高导热系数的同时可以有效降低对设备的磨损,大大降低使用成本;公开号cn109266282a公开了一种单组分复合硅烷改性聚醚导热胶及其制备方法,该发明使用含苯基的硅烷改性聚醚提高耐热性,支化聚醚环氧树脂作为粘接促进剂,氮化铝、石墨烯等材料作为导热体系。

5.以上公开的专利中如果使用常规的氧化铝和氢氧化铝,长期使用一定会有导热填料和基体树脂相分离的问题,还会导致硬度上升和散热性能下降,如果使用氮化铝和石墨烯可有效增加导热系数,但成本会增加很多。鉴于上述缺陷,需要发明一种储存稳定、导热性能优异且成本增加有限的硅烷改性聚醚导热材料及其制备方法,使其更具有产业上的利用价值。

技术实现要素:

6.本发明的目的在于提供一种硅烷改性聚醚导热材料及其制备方法,以解决背景技术中的问题,能达到储存稳定、导热性能优异的效果,并且成本较低,能在产业上利用。

7.为实现上述目的,本发明的一种硅烷改性聚醚导热材料及其制备方法的具体技术方案如下:

8.一种硅烷改性聚醚导热材料,包括以下质量分数的组分:硅烷改性聚醚树脂10~30份,环保增塑剂2~10份,光稳定剂0.05~0.3份,除水剂0.5~3份,改性硅铝酸盐50~85份,偶联剂1~5份,催化剂0.05~0.5份。

9.进一步,所述硅烷改性聚醚树脂为分子链两端都由二甲氧基或者三甲氧基硅烷封端的聚醚树脂,25℃时粘度为500-30000mpa

·

s,具体选用为stp-e10、stp-e30、kaneka ms树脂s303h、sax400、sax520中的一种或一种以上混合。

10.stp-e为瓦克化学(中国)有限公司利用硅烷封端聚醚杂化技术生产的一系列的聚合物。stp-e10采用a-二甲氧基硅烷封端,其具有约8889g/mol的数均分子量;stp-e30采用a-二甲氧基硅烷封端,其具有约14493g/mol的数均分子量。

11.kaneka ms树脂s303h、sax400、sax520为日本钟渊化学工业公司生产的一系列的聚合物。s303h为二甲氧基硅烷封端的聚醚,粘度12.5pa

·

s,模量m100=0.32mpa;sax400为二甲氧基硅烷封端的聚醚,粘度24pa

·

s,模量m50=0.33mpa;sax520为三甲氧基硅烷封端的聚醚,粘度46pa

·

s,m100=0.33mpa。

12.进一步,所述环保增塑剂为非邻苯类的柠檬酸酯、聚酯增塑剂、环氧胶甲酯、磷酸三甲苯酯和癸二酸二辛酯的一种或一种以上混合。

13.进一步,所述光稳定剂为tinuvin292、tinuvin770、tinuvin5050中的一种或一种以上混合。

14.tinuvin292、tinuvin770、tinuvin5050为德国巴斯夫公司生产的光稳定剂。tinuvin292为(1,2,2,6,6-五甲基-4-哌啶基)癸二酸和1-(甲基)-8-(1,2,2,6,6-五甲酯-4-吡啶基)癸二酸的混合物;tinuvin770为(双2,2,6,6-四甲基-4-哌啶)癸二酸酯;tinuvin5050为2-(2-羟基苯基)-苯并三唑uva和碱性hals的混合物。

15.进一步,所述除水剂为乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、六甲基二硅氮烷、对甲苯磺酰异氰酸酯中的一种或一种以上混合。

16.进一步,所述改性硅铝酸盐为硅铝酸盐/铁复合材料,是通过长链烷基季铵盐溶液对硅铝酸盐表面进行包覆改性,然后通过与铁离子溶液进行处理得到硅铝酸盐/铁复合材料。

17.其中,具体的改性硅铝酸盐制备工艺如下步骤:

18.将硅铝酸盐与长链烷基季铵盐溶液以固液质量比1:20混合,超声波处理30min后用去离子水清洗,120℃烘干后研磨过筛待用;将初步改性的硅铝酸盐加入到含铁离子的溶液中,硅铝酸盐与铁离子溶液的质量比为1:1,随后滴加硼氢化钠溶液,反应30min后,最后用乙醇清洗后进行固液分离,在氮气保护下干燥得到粉末状的硅铝酸盐/铁复合材料。

19.进一步,所述长链烷基季铵盐溶液为十六烷基三甲基溴化铵溶液、十八烷基三甲基氯化铵溶液、双十八烷基二甲基氯化铵溶液中的一种或一种以上混合,所述铁离子溶液为七水合硫酸亚铁溶液、氯化铁溶液中的一种或一种以上混合。

20.进一步,所述偶联剂为γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、n-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、γ-缩水甘油醚氧基丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷中的一种或一种以上混合。

21.进一步,所述催化剂为二月桂酸二丁基锡、二乙酰丙酮基二丁基锡、辛酸亚锡、异辛酸锌、异辛酸铋中的一种或一种以上混合。

22.一种硅烷改性聚醚导热材料的制备方法,包括上述任意一项所述的硅烷改性聚醚

导热材料,其特征在于,具体步骤如下:将硅烷改性聚醚树脂、环保增塑剂、光稳定剂、改性硅铝酸盐加入到行星搅拌釜中,在氮气条件下,控温115-130℃脱水搅拌120min进行高温处理,降温至50℃以下,氮气保护下依次加入除水剂、偶联剂、催化剂,在真空度大于0.095mpa的条件下搅拌30min,制得硅烷改性聚醚导热材料。

23.本发明的有益效果:

24.1.本发明硅烷改性聚醚导热材料具有导热性能优异、存储稳定,并且成本较低,能在产业上利用;对导热填料硅铝酸盐进行有机改性,利用长链烷基季铵盐与硅铝酸盐的离子交换特性,在超声波的作用下,长链烷基季铵盐对硅铝酸盐进行表面包覆改性,然后通过与铁离子溶液进行反应,最终得到硅铝酸盐/铁复合材料,加入配方中可有效提高硅烷改性聚醚导热材料的导热系数,同时可改善导热填料的体系相容性及长期储存后与基体树脂分离现象,另外可大大提高导热性能,实际应用当中有更高的散热效率。

具体实施方式:

25.下面结合具体实例对本发明进一步说明,但下述实施例并不能用于限制本发明的技术方案。

26.对比例1:

27.本对比例提供一种硅烷改性聚醚导热材料,包括以下质量分数的组分:

28.15份的stp-e10;

29.3份磷酸三甲苯酯;

30.0.1份tinuvin5050;

31.82份球形氧化铝;

32.1份乙烯基三甲氧基硅烷;

33.3份γ-氨丙基三乙氧基硅烷;

34.0.2份二月桂酸二丁基锡;

35.该硅烷改性聚醚导热材料备方法,包括以下步骤:将15份的stp-e10、3份磷酸三甲苯酯、0.1份tinuvin5050、82份球形氧化铝(d50=10μm)加入到行星搅拌釜中,在氮气条件下,控温115-130℃脱水搅拌120min进行高温处理,降温至50℃以下,氮气保护下依次加入1份乙烯基三甲氧基硅烷、3份γ-氨丙基三乙氧基硅烷、0.2份二月桂酸二丁基锡,在真空度大于0.095mpa的条件下搅拌30min,最后可制得硅烷改性聚醚导热材料。

36.对比例2:

37.本对比例提供一种硅烷改性聚醚导热材料,包括以下质量分数的组分:

38.20份的stp-e10;

39.5份磷酸三甲苯酯;

40.0.2份tinuvin5050;

41.75份氢氧化铝;

42.2份乙烯基三甲氧基硅烷;

43.4份γ-氨丙基三乙氧基硅烷;

44.0.2份二月桂酸二丁基锡;

45.该硅烷改性聚醚导热材料备方法,包括以下步骤:将20份的stp-e10、5

份磷酸三甲苯酯、0.2份tinuvin5050、经过钛酸酯处理的75份氢氧化铝(d50=8μm)加入到行星搅拌釜中,在氮气条件下,控温115-130℃脱水搅拌120min进行高温处理,降温至50℃以下,氮气保护下依次加入2份乙烯基三甲氧基硅烷、4份γ-氨丙基三乙氧基硅烷、0.2份二月桂酸二丁基锡,在真空度大于0.095mpa的条件下搅拌30min,最后可制得硅烷改性聚醚导热材料。

46.对比例3:

47.本对比例提供一种硅烷改性聚醚导热材料,包括以下质量分数的组分:

48.25份的stp-e10;

49.8份癸二酸二辛酯;

50.0.15份tinuvin5050;

51.68份硅铝酸盐;

52.3份乙烯基三甲氧基硅烷;

53.5份γ-氨丙基三乙氧基硅烷;

54.0.2份二月桂酸二丁基锡;

55.该硅烷改性聚醚导热材料备方法,包括以下步骤:将25份的stp-e10、8份癸二酸二辛酯、0.15份tinuvin5050、68份硅铝酸盐(d50=10μm)加入到行星搅拌釜中,在氮气条件下,控温115-130℃脱水搅拌120min进行高温处理,降温至50℃以下,氮气保护下依次加入3份乙烯基三甲氧基硅烷、5份γ-氨丙基三乙氧基硅烷、0.2份二月桂酸二丁基锡,在真空度大于0.095mpa的条件下搅拌30min,最后可制得硅烷改性聚醚导热材料。

56.实施例1:

57.本实施例提供一种硅烷改性聚醚导热材料,包括以下质量分数的组分:

58.20份的stp-e10;

59.4份癸二酸二辛酯;

60.0.2份tinuvin5050;

61.55份改性硅铝酸盐;

62.2份乙烯基三甲氧基硅烷;

63.4份γ-氨丙基三甲氧基硅烷;

64.0.2份二月桂酸二丁基锡;

65.该硅烷改性聚醚导热材料备方法,包括以下步骤:将20份的stp-e10、4份癸二酸二辛酯、0.2份tinuvin5050、55份改性硅铝酸盐加入到行星搅拌釜中,在氮气条件下,控温115-130℃脱水搅拌120min进行高温处理,降温至50℃以下,氮气保护下依次加入2份乙烯基三甲氧基硅烷、4份γ-氨丙基三甲氧基硅烷、0.2份二月桂酸二丁基锡,在真空度大于0.095mpa的条件下搅拌30min,最后可制得硅烷改性聚醚导热材料。

66.其中,改性硅铝酸盐的制备步骤:通过将硅铝酸盐与长链烷基季铵盐溶液以固液质量比1:20混合,超声波处理30min后用去离子水清洗,120℃烘干后研磨过筛待用;将初步改性的硅铝酸盐加入到含铁离子的溶液中,硅铝酸盐与铁离子溶液的质量比为1:1,随后滴加硼氢化钠溶液,反应30min后,最后用乙醇清洗后进行固液分离,在氮气保护下干燥得到粉末状的硅铝酸盐/铁复合材料。

67.实施例2:

68.本实施例提供一种硅烷改性聚醚导热材料,包括以下质量分数的组分:

69.15份的kaneka ms树脂s303h;

70.5份癸二酸二辛酯;

71.0.3份tinuvin770;

72.68份改性硅铝酸盐;

73.2份乙烯基三甲氧基硅烷;

74.4份n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷;

75.0.2份二月桂酸二丁基锡;

76.该硅烷改性聚醚导热材料备方法,包括以下步骤:将15份的kaneka ms树脂s303h、5份癸二酸二辛酯、0.3份tinuvin770、68份改性硅铝酸盐加入到行星搅拌釜中,在氮气条件下,控温115-130℃脱水搅拌120min进行高温处理,降温至50℃以下,氮气保护下依次加入2份乙烯基三甲氧基硅烷、4份n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、0.2份二月桂酸二丁基锡,在真空度大于0.095mpa的条件下搅拌30min,最后可制得硅烷改性聚醚导热材料。

77.其中,改性硅铝酸盐的制备步骤:通过将硅铝酸盐与十八烷基三甲基氯化铵溶液以固液质量比1:20混合,超声处理30min后用去离子水清洗,120℃烘干后研磨过筛待用;将初步改性的硅铝酸盐加入到氯化铁溶液中,硅铝酸盐与氯化铁的质量比为1:1;随后滴加硼氢化钠溶液,反应30min后,最后用乙醇清洗后进行固液分离,在氮气保护下干燥得到粉末状的硅铝酸盐/铁复合材料。

78.实施例3:

79.本实施例提供一种硅烷改性聚醚导热材料,包括以下质量分数的组分:

80.30份的kaneka ms树脂sax400;

81.6份癸二酸二辛酯;

82.0.3份tinuvin770;

83.82份改性硅铝酸盐;

84.1份乙烯基三乙氧基硅烷;

85.3份n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷;

86.0.2份辛酸亚锡;

87.该硅烷改性聚醚导热材料备方法,包括以下步骤:将30份的kaneka ms树脂sax400、6份癸二酸二辛酯、0.3份tinuvin770、82份改性硅铝酸盐加入到行星搅拌釜中,在氮气条件下,控温115-130℃脱水搅拌120min进行高温处理,降温至50℃以下,氮气保护下依次加入1份乙烯基三乙氧基硅烷、3份n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、0.2份辛酸亚锡,在真空度大于0.095mpa的条件下搅拌30min,最后可制得硅烷改性聚醚导热材料。

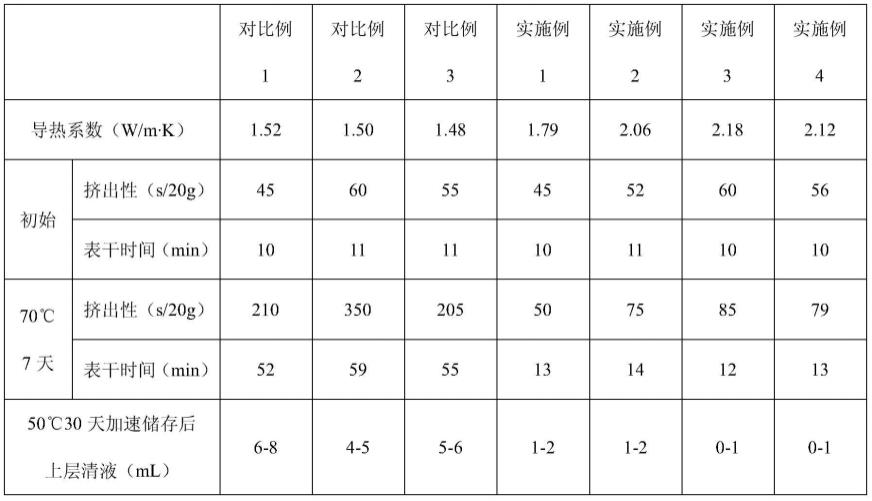

88.其中,改性硅铝酸盐的制备步骤:通过将硅铝酸盐与双十八烷基二甲基氯化铵溶液以固液质量比1:20混合,超声处理30min后用去离子水清洗,120℃烘干后研磨过筛待用;将初步改性的硅铝酸盐加入到七水合硫酸亚铁溶液中,硅铝酸盐与七水合硫酸亚铁的质量比为1:1;随后滴加硼氢化钠溶液,反应30min后,最后用乙醇清洗后进行固液分离,在氮气保护下干燥得到粉末状的硅铝酸盐/铁复合材料。

89.实施例4:

90.本实施例提供一种硅烷改性聚醚导热材料,包括以下质量分数的组分:

91.10份的stp-e30;

92.5份癸二酸二辛酯;

93.0.2份tinuvin5050;

94.75份改性硅铝酸盐;

95.1份乙烯基三乙氧基硅烷;

96.3份n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷;

97.0.2份二乙酰丙酮基二丁基锡;

98.该硅烷改性聚醚导热材料备方法,包括以下步骤:将10份的stp-e30、5份癸二酸二辛酯、0.2份tinuvin5050、75份改性硅铝酸盐加入到行星搅拌釜中,在氮气条件下,控温115-130℃脱水搅拌120min进行高温处理,降温至50℃以下,氮气保护下依次加入1份乙烯基三乙氧基硅烷、3份n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、0.2份二乙酰丙酮基二丁基锡,在真空度大于0.095mpa的条件下搅拌30min,最后可制得硅烷改性聚醚导热材料。

99.其中,改性硅铝酸盐的制备步骤:通过将硅铝酸盐与双十八烷基二甲基氯化铵溶液以固液质量比1:20混合,超声处理30min后用去离子水清洗,120℃烘干后研磨过筛待用;将初步改性的硅铝酸盐加入到氯化铁溶液中,硅铝酸盐与氯化铁的质量比为1:1;随后滴加硼氢化钠溶液,反应30min后,最后用乙醇清洗后进行固液分离,在氮气保护下干燥得到粉末状的硅铝酸盐/铁复合材料。

100.综上,将对比例1、对比例2、对比例3、实施例1、实施例2、实施例3、实施例4中制备的硅烷改性聚醚导热材料分别在标准条件下(23℃,50%rh)测试表干时间,按照astm c1183在0.3mpa气压下测试打胶20g挤出性。密闭条件70℃7天加速储存依照同样的方法测试表干时间和挤出性。将不同对比例和实施例制备的材料放入100ml透明密闭的玻璃瓶中,50℃加速储存30天后观察填料的相分离程度。制备2mm厚导热系数测试样件,在(23

±

2)℃、(50

±

5)%湿度条件下固化7天,按astm d5470进行导热系数测试,具体测试数据见表1。

101.测试结果表明:对比例1和对比例2中分别添加未处理的氧化铝和钛酸酯处理的氢氧化铝填料,对比例3添加未经过任何处理的硅铝酸盐填料。对比例硅烷改性聚醚导热材料的初始操作性(挤出性和表干时间)可以满足实际需求,在70℃7天加速储存之后,可以发现表干时间上升明显;在50℃加速储存30天后,可以发现上层清液也就是导热填料和基体树脂的严重分离。

102.实施例1、2、3、4中对硅铝酸盐进行改性,提高了导热填料与基体树脂的相容性,在保证初始良好操作性的前提下,对于70℃7天加速储存之后的挤出性和表干时间仍然能保持很小的变化范围;在50℃加速储存30天后,可以发现上层清液也就是导热填料和基体树脂的相分离情况有效改善。并且实施例1、2、3、4制备的硅烷改性聚醚导热材料的导热系数明显比对比例1、2、3要高,因此通过加入改性硅铝酸盐,硅烷改性聚醚导热材料具有导热性能优异、存储稳定,并且成本较低,能在产业上利用。

103.表1

104.

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。