一种混凝土减胶剂及其制备方法

【技术领域】

1.本发明涉及建材行业混凝土外加剂制备及其应用领域,尤其涉及一种混凝土减胶剂及其制备方法。

背景技术:

2.混凝土减胶剂是一种在水胶比基本不变条件下、混凝土的坍落度和28d抗压强度不降低情况下,能够有效减少胶凝材料用量的化学外加剂,也叫增效剂。混凝土减胶剂是通过改善混凝土和易性,提高混凝土整体浆量,从而减少水泥用量,并保证混凝土后期强度发展。在实际应用过程中,混凝土减胶剂的掺量一般为胶凝材料的0.5~1.0%,可与混凝土其它外加剂同掺,但不能混合后使用,防止混合后发生化学反应而失效。

3.混凝土减胶剂的作用基本原理是通过提高水泥熟料各矿物的分散效果,实现水泥熟料的高效分散,减少矿物团聚现象的发生,提供颗粒水化环境,加速水泥水化进程,从而起到提高混凝土强度的效果。随着市场上的水泥材料颗粒越磨越细,如专利申请号:cn200980113831.7公开了一种高早强火山灰水泥混合物,高反应性细波特兰水泥颗粒(例如分布为约0.1-10μm),opc和飞灰二者的粒径分布通常在约0.1-45μm范围内,水泥材料的粒径低至0.1μm,水泥颗粒材料越磨越细,在混凝土拌合过程中,当水泥与水混合后,水泥颗粒在静电引力等作用下相互吸引,进而形成立体的三维絮凝结构。拌合水中有一部分水被包裹在絮凝结构中不能自由流动而丧失了润滑作用,使得混凝土拌合物的流动性大大降低,而普通减水剂不能有效分散特细颗粒的絮凝结构。混凝土中添加适量减胶剂可有效分散这些絮凝结构,因而使水泥颗粒更充分地与水接触,提高其反应活性。

技术实现要素:

4.本发明的目的制备一种混凝土减胶剂,在降低混凝土胶材用量情况,保证其混凝土工作性能以及各项技术指标,降低混凝土成本。

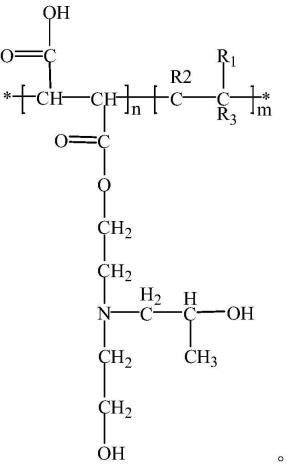

5.第一方面:本发明提供了一种混凝土减胶剂的制备方法,包含以下步骤:

6.(1).先将二乙醇单异丙醇胺和马来酸酐,在80~100摄氏度中融解,按摩尔质量比1:1酯化反应5~10小时,优选6~8小时,得到酯化醇胺,通式为:

[0007][0008]

(2).将酯化醇胺、不饱和烯基羧酸或其衍生物在水中溶解;

[0009]

(3).加入氧化剂,还原剂,催化剂,链转移剂,在常温下聚合反应,得到酯化醇胺与

不饱和烯基羧酸或其衍生物的共聚物,共聚物为减胶剂,通式为

[0010]

优选的,所述氧化剂选自过氧化氢或过硫酸铵,还原剂选自l-抗坏血酸或亚硫酸氢钠,催化剂选自硫酸亚铁,链转移剂选自次磷酸钠。

[0011]

优选的,所述氧化剂和链转移剂直接加入底液,还原剂和催化剂要配制成滴加液,在0.5~3小时内滴加完毕。进一步优选1~1.5小时内滴加完毕。

[0012]

优选的,所述不饱和烯基羧酸或其衍生物的通式为:

[0013]

优选的,所述不饱和烯基羧酸或其衍生物为丙烯酸、丙烯酰胺。

[0014]

优选的,制备所述减胶剂所用到的原料的重量份数如下:二乙醇单异丙醇胺100~300份、马来酸酐50~200份、不饱和烯基羧酸或其衍生物10~40份。

[0015]

进一步优选的,制备所述减胶剂所用到的原料的重量份数如下:二乙醇单异丙醇胺150~200份、马来酸酐100~150份、不饱和烯基羧酸或其衍生物20~30份。

[0016]

优选的,所述二乙醇单异丙醇胺通式为:

[0017][0018]

优选的,反应物质量浓度应控制在15%~60%,进一步优选的物质量浓度应控制在30%~40%。

[0019]

优选的,还包括滴加完毕后继续反应1小时。

[0020]

第二方面,本发明还提供了一种混凝土减胶剂,采用上述第一方面中的任一所述的制备方法制备得到。

[0021]

本发明与现有的技术相比有如下优点:

[0022]

本发明是通过二乙醇单异丙醇胺、马来酸酐、不饱和烯基羧酸或其衍生物按一定

的比例在特定的工艺下聚合成大分子化合物。本发明是先通过马来酸酐与醇胺先进行酯化反应,得到具有双键的酯化单体再与丙烯酸接枝共聚,得到一种高分子聚合醇胺。这种大分子具有很多羧基、酰胺基、羟基和胺基,可以充分活化具有潜在活性的矿物掺合料,从而提高胶凝材料的水化程度,避免水泥颗粒形成三维絮凝结构,同时这种大分子能够很好地改善混凝土和易性,提高混凝土的工作性。

【具体实施方式】

[0023]

以下实施例用于说明本发明,但不用来限制本发明的范围;

[0024]

实施例1:

[0025]

本实施例提供一种混凝土减胶剂,所用原料质量浓度均大于99%。由如下原料聚合而成:二乙醇单异丙醇胺200g,马来酸酐120g,丙烯酸20g,丙烯酰胺5g。

[0026]

所述减胶剂由以下具体步骤制备而成:

[0027]

(1)将二乙醇单异丙醇胺与马来酸酐加入反应容器内,水浴加热到90摄氏度左右,酯化反应6小时。

[0028]

(2)酯化反应结束后向容器中加入300g水,丙烯酸20g,丙烯酰胺5g,5g次磷酸钠,1g过硫酸铵,搅拌溶解。

[0029]

(3)将0.01g硫酸亚铁,0.2g l-抗坏血酸,溶解在50g水中,作为滴加液,完全溶解后开始滴加,1.5小时内滴加结束。

[0030]

(4)滴加结束后,继续反应1小时,补加300g水,得到质量浓度约为35%的减胶剂。

[0031]

实施例2:

[0032]

本实施例提供一种混凝土减胶剂,所用原料质量浓度均大于99%。由如下原料聚合而成:二乙醇单异丙醇胺200g,马来酸酐120g,丙烯酸15g,丙烯酰胺10g。

[0033]

所述减胶剂由以下具体步骤制备而成:

[0034]

(1)将二乙醇单异丙醇胺与马来酸酐加入反应容器内,水浴加热到90摄氏度左右,酯化反应6小时。

[0035]

(2)酯化反应结束后向容器中加入300g水,丙烯酸15g,丙烯酰胺10g,5g次磷酸钠,1g过硫酸铵,搅拌溶解。

[0036]

(3)将0.01g硫酸亚铁,0.2g l-抗坏血酸,溶解在50g水中,作为滴加液,完全溶解后开始滴加,1.5小时内滴加结束。

[0037]

(4)滴加结束后,继续反应1小时,补加300g水,得到质量浓度约为35%的减胶剂。

[0038]

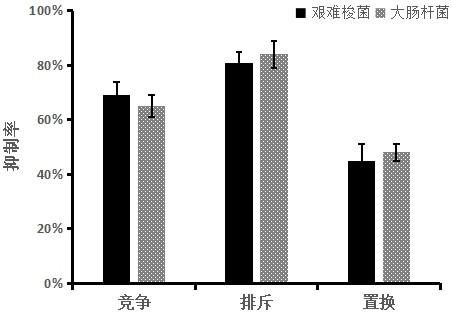

应用实验例:

[0039]

将上述减胶剂产品加入混凝土中,测试各项性能指标。按照以下方案配置标号为c30混凝土,海螺p o 42.5水泥(c),二级粉煤灰(f),细度模数为中砂的河砂(s),10~25mm碎石(g),水(w),减水剂(js),减胶剂(jj)。

[0040]

表1 c30混凝土配合比

[0041][0042]

表2 c30混凝土试验结果

[0043][0044]

由表2混凝土试验结果可见,本发明的减胶剂,与空白1对照相比,在减少20公斤水泥的情况下,混凝土的和易性相对良好,且强度不会降低。与空白2对比,明显混凝土的和易性更好,且强度更高。实施例2与实施例1对比可知丙烯酰胺能够提高混凝土和易性,因此其用量应根据现场材料调整,在相对较差的砂石材料其比例应相应提高。

[0045]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,可以对这些实施例进行多种变化、修改、替换和变型,这些变化、修改、替换和变型,也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。