1.本发明涉及到模具成型技术领域,特别涉及一种玻璃纤维复合井盖模具的成型压模装置及其方法。

背景技术:

2.玻璃纤维增强复合检查井盖检测内容,玻璃纤维增强复合塑料,又称玻璃钢,是用玻璃纤维增强剂和不饱和聚酯、环氧树脂与酚醛树脂粘合剂为基本组成。

3.现有技术中,如公开号为cn216441613u一种复合高强度井盖生产用压模装置,该专利通过设置缓冲机构,能够对上模板进行缓冲,使压模装置能够根据模具的大小进行固定,通过限位槽能够对竖板进行限位,当放置板移动时,通过活动槽能够对放置板进行限位,将支腿安装在底板的底部进行支撑,将固定座安装在支腿的底部能够增加稳定性。

4.上述专利在成型压模的过程中,往往存在以下缺陷:

5.1、在上下的模具压合对模具成型时,无法对内部的模具进行脱模,导致脱模效率差;

6.2、无法在根据井盖尺寸,对压模装置进行调整,导致整体适配性差,影响成型效率。

技术实现要素:

7.本发明的目的在于提供一种玻璃纤维复合井盖模具的成型压模装置及其方法,可通过通气孔进行通气,便于对模具底端进行通气,提高底端脱模的速度,与上模组配套调整,根据模具尺寸进行调整,增加整个装置的适配性,测距杆测量上模组与下模组之间的间距,对模具厚度进行定距,可根据需要进行调整,增加压模的精确性,对上模组内进行注气,使上模组与模具之间进行脱模,提高脱模速度,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:

9.一种玻璃纤维复合井盖模具的成型压模装置,包括主支架,所述主支架的中间设置有加工板,主支架的顶端设置有支撑板,加工板与支撑板之间设置有压膜成型组件;

10.所述压膜成型组件包括上模组、下模组、调整组件、测距组件和脱模组件,下模组设置在加工板上,上模组设置在支撑板上,下模组和上模组上均设置有调整组件,上模组内设置有测距组件,下模组和上模组内均设置脱模组件。

11.进一步地,上模组包括上压模具、第一外套环、第二外套环和内置槽,上压模具的外侧包覆有第一外套环,第一外套环的外侧包覆设置有第二外套环,上压模具的内部开设有内置槽,内置槽内设置有测距组件。

12.进一步地,下模组包括底压模具、第一内接套环、底压座、封闭槽、封闭板、通气孔和第二内接套环,底压模具的内端套覆设置有第一内接套环,第一内接套环内设置有第二内接套环,第二内接套环内设置有底压座,底压座内开设有封闭槽,封闭槽内设置有封闭板,封闭板一端固定在电机的输出杆上,电机固定在封闭槽内,底压座中间开设有通气孔。

13.进一步地,调整组件包括气泵、驱动座、内置缸体、伸缩杆和通气管,气泵固定在支撑板上,驱动座内开设有三个内置缸体,内置缸体内设置有伸缩杆,气泵的输气端设置有三个通气管,三个通气管一端分别与三个内置缸体内互通,三个通气管上均设置有电磁阀。

14.进一步地,调整组件设置两个,两个调整组件分别与上模组和下模组,伸缩杆的一端均套接有活塞套,且伸缩杆通过活塞套与内置缸体内壁连接。

15.进一步地,测距组件包括拉线测距仪、测距线、内置气缸和测距杆,拉线测距仪内设置有测距线,测距线的一端与测距杆连接,内置气缸的输出端与测距杆连接,内置气缸内设置有控制器,且控制器与拉线测距仪电连接。

16.进一步地,脱模组件包括伸缩管、通气槽、卡位槽、限位槽、插合槽、封闭柱、限位块和复位弹簧,插合槽开设在上模组上,插合槽与伸缩管一端连接,插合槽内端延伸开设有卡位槽,卡位槽内壁上开设有限位槽,卡位槽内端设置有封闭柱,封闭柱两侧端分别安装有与限位槽插合的限位块,卡位槽一端延伸开设有通气槽。

17.进一步地,卡位槽内端安装有内支架,内支架的中间端安装有复位弹簧,复位弹簧的顶端与封闭柱一端连接。

18.本发明提供另一种技术方案:一种玻璃纤维复合井盖模具的成型压模装置的使用方法,包括如下步骤:

19.步骤一:上压模具下压到底压座上,与底压座配合进行压模;

20.步骤二:在压模时,封闭槽内的封闭板将通气孔封闭,在脱模时,电机带动封闭板转动,封闭板将通气孔打开,可通过通气孔进行通气,便于对模具底端进行通气,提高底端脱模的速度;

21.步骤三:当需要调整模具尺寸时,气泵对驱动座内的内置缸体进行注气,伸缩杆带动第一外套环和第二外套环下压,包覆在上压模具上,调整上模组的尺寸,下方的伸缩杆带动底压模具内端的第一内接套环和第二内接套环下移,与上模组配套调整;

22.步骤四:伸缩管接入气管,对插合槽内进行注气,在气压的作用下带动封闭柱下移,移动到卡位槽内,使气体通过卡位槽进入到通气槽内,对上模组内进行注气,使上模组与模具之间进行脱模,提高脱模速度。

23.进一步地,针对步骤二中,在压膜前,上模组下压时,内置气缸驱动测距杆下压,测距杆带动拉线测距仪上的测距线下移,测距杆测量上模组与下模组之间的间距,对模具厚度进行定距,可根据需要进行调整,增加压模的精确性。

24.与现有技术相比,本发明的有益效果是:

25.1、本发明提出的玻璃纤维复合井盖模具的成型压模装置及其方法,底压模具的内端套覆设置有第一内接套环,第一内接套环内设置有第二内接套环,第二内接套环内设置有底压座,底压座内开设有封闭槽,封闭槽内设置有封闭板,封闭板一端固定在电机的输出杆上,电机固定在封闭槽内,底压座中间开设有通气孔,上压模具下压到底压座上,与底压座配合进行压模,在压模时,封闭槽内的封闭板将通气孔封闭,在脱模时,电机带动封闭板转动,封闭板将通气孔打开,可通过通气孔进行通气,便于对模具底端进行通气,提高底端脱模的速度。

26.2、本发明提出的玻璃纤维复合井盖模具的成型压模装置及其方法,调整组件设置两个,两个调整组件分别与上模组和下模组,伸缩杆的一端均套接有活塞套,且伸缩杆通过

活塞套与内置缸体内壁连接,当需要调整模具尺寸时,气泵对驱动座内的内置缸体进行注气,伸缩杆带动第一外套环和第二外套环下压,包覆在上压模具上,调整上模组的尺寸,下方的伸缩杆带动底压模具内端的第一内接套环和第二内接套环下移,与上模组配套调整,根据模具尺寸进行调整,增加整个装置的适配性。

27.3、本发明提出的玻璃纤维复合井盖模具的成型压模装置及其方法,内置气缸的输出端与测距杆连接,内置气缸内设置有控制器,且控制器与拉线测距仪电连接,在压膜前,上模组下压时,内置气缸驱动测距杆下压,测距杆带动拉线测距仪上的测距线下移,测距杆测量上模组与下模组之间的间距,对模具厚度进行定距,可根据需要进行调整,增加压模的精确性。

28.4、本发明提出的玻璃纤维复合井盖模具的成型压模装置及其方法,封闭柱两侧端分别安装有与限位槽插合的限位块,卡位槽一端延伸开设有通气槽,卡位槽内端安装有内支架,内支架的中间端安装有复位弹簧,复位弹簧的顶端与封闭柱一端连接,伸缩管接入气管,对插合槽内进行注气,在气压的作用下带动封闭柱下移,移动到卡位槽内,使气体通过卡位槽进入到通气槽内,对上模组内进行注气,使上模组与模具之间进行脱模,提高脱模速度,且压模时,复位弹簧带动封闭柱复位,将插合槽封闭,防止压膜时气压不足,导致模料进入到插合槽内。

附图说明

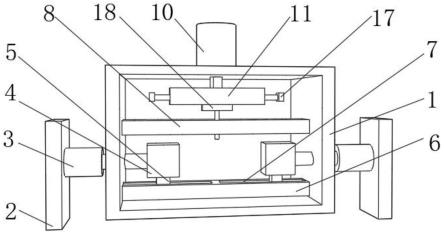

29.图1为本发明的整体结构示意图;

30.图2为本发明图1的a处放大图;

31.图3为本发明的上模组结构剖面图;

32.图4为本发明的下模组结构剖面图;

33.图5为本发明的调整组件结构半剖图;

34.图6为本发明的测距组件结构剖面图;

35.图7为本发明图3的b处放大图;

36.图8为本发明的脱模组件通气结构剖面图。

37.图中:1、主支架;11、加工板;12、支撑板;2、压膜成型组件;21、上模组;211、上压模具;212、第一外套环;213、第二外套环;214、内置槽;22、下模组;221、底压模具;222、第一内接套环;223、底压座;224、封闭槽;225、封闭板;226、通气孔;227、第二内接套环;23、调整组件;231、气泵;232、驱动座;233、内置缸体;234、伸缩杆;235、通气管;24、测距组件;241、拉线测距仪;242、测距线;243、内置气缸;244、测距杆;25、脱模组件;251、伸缩管;252、通气槽;253、卡位槽;2531、内支架;254、限位槽;255、插合槽;256、封闭柱;257、限位块;258、复位弹簧。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.为了解决现有技术在上下的模具压合对模具成型时,无法对内部的模具进行脱模,导致脱模效率差的问题,请参阅图1-图4,本实施例提供以下技术方案:

40.一种玻璃纤维复合井盖模具的成型压模装置及其方法,包括主支架1,所述主支架1的中间设置有加工板11,主支架1的顶端设置有支撑板12,加工板11与支撑板12之间设置有压膜成型组件2;

41.压膜成型组件2包括上模组21、下模组22、调整组件23、测距组件24和脱模组件25,下模组22设置在加工板11上,上模组21设置在支撑板12上,下模组22和上模组21上均设置有调整组件23,上模组21内设置有测距组件24,下模组22和上模组21内均设置脱模组件25,上模组21包括上压模具211、第一外套环212、第二外套环213和内置槽214,上压模具211的外侧包覆有第一外套环212,第一外套环212的外侧包覆设置有第二外套环213,上压模具211的内部开设有内置槽214,内置槽214内设置有测距组件24,下模组22包括底压模具221、第一内接套环222、底压座223、封闭槽224、封闭板225、通气孔226和第二内接套环227,底压模具221的内端套覆设置有第一内接套环222,第一内接套环222内设置有第二内接套环227,第二内接套环227内设置有底压座223,底压座223内开设有封闭槽224,封闭槽224内设置有封闭板225,封闭板225一端固定在电机的输出杆上,电机固定在封闭槽224内,底压座223中间开设有通气孔226,上压模具211下压到底压座223上,与底压座223配合进行压模,在压模时,封闭槽224内的封闭板225将通气孔226封闭,在脱模时,电机带动封闭板225转动,封闭板225将通气孔226打开,可通过通气孔226进行通气,便于对模具底端进行通气,提高底端脱模的速度。

42.为了解决现有技术无法根据钢化玻璃的宽度进行调整,导致整体适配性,影响打磨效果的问题,请参阅图5,本实施例提供以下技术方案:

43.调整组件23包括气泵231、驱动座232、内置缸体233、伸缩杆234和通气管235,气泵231固定在支撑板12上,驱动座232内开设有三个内置缸体233,内置缸体233内设置有伸缩杆234,气泵231的输气端设置有三个通气管235,三个通气管235一端分别与三个内置缸体233内互通,三个通气管235上均设置有电磁阀,调整组件23设置两个,两个调整组件23分别与上模组21和下模组22,伸缩杆234的一端均套接有活塞套,且伸缩杆234通过活塞套与内置缸体233内壁连接,当需要调整模具尺寸时,气泵231对驱动座232内的内置缸体233进行注气,伸缩杆234带动第一外套环212和第二外套环213下压,包覆在上压模具211上,调整上模组21的尺寸,下方的伸缩杆234带动底压模具221内端的第一内接套环222和第二内接套环227下移,与上模组21配套调整,根据模具尺寸进行调整,增加整个装置的适配性。

44.为了解决现有技术无法根据井盖的厚度对模具进行调整,导致压模成型后模具精确性差的问题,请参阅图6,本实施例提供以下技术方案:

45.测距组件24包括拉线测距仪241、测距线242、内置气缸243和测距杆244,拉线测距仪241内设置有测距线242,测距线242的一端与测距杆244连接,内置气缸243的输出端与测距杆244连接,内置气缸243内设置有控制器,且控制器与拉线测距仪241电连接,在压膜前,上模组21下压时,内置气缸243驱动测距杆244下压,测距杆244带动拉线测距仪241上的测距线242下移,测距杆244测量上模组21与下模组22之间的间距,对模具厚度进行定距,可根据需要进行调整,增加压模的精确性。

46.为了解决现有技术需要慢慢脱模,成型后的模具与压模装置贴合太紧导致脱模效

率慢的问题,请参阅图7-图8,本实施例提供以下技术方案:

47.脱模组件25包括伸缩管251、通气槽252、卡位槽253、限位槽254、插合槽255、封闭柱256、限位块257和复位弹簧258,插合槽255开设在上模组21上,插合槽255与伸缩管251一端连接,插合槽255内端延伸开设有卡位槽253,卡位槽253内壁上开设有限位槽254,卡位槽253内端设置有封闭柱256,封闭柱256两侧端分别安装有与限位槽254插合的限位块257,卡位槽253一端延伸开设有通气槽252,卡位槽253内端安装有内支架2531,内支架2531的中间端安装有复位弹簧258,复位弹簧258的顶端与封闭柱256一端连接,伸缩管251接入气管,对插合槽255内进行注气,在气压的作用下带动封闭柱256下移,移动到卡位槽253内,使气体通过卡位槽253进入到通气槽252内,对上模组21内进行注气,使上模组21与模具之间进行脱模,提高脱模速度,且压模时,复位弹簧258带动封闭柱256复位,将插合槽255封闭,防止压膜时气压不足,导致模料进入到插合槽255内。

48.为了更好地展示玻璃纤维复合井盖模具的成型压模装置的使用流程,本实施例提出一种玻璃纤维复合井盖模具的成型压模装置的使用方法,包括如下步骤:

49.步骤一:上压模具211下压到底压座223上,与底压座223配合进行压模;

50.步骤二:在压模时,封闭槽224内的封闭板225将通气孔226封闭,在脱模时,电机带动封闭板225转动,封闭板225将通气孔226打开,可通过通气孔226进行通气,便于对模具底端进行通气,提高底端脱模的速度;

51.步骤三:当需要调整模具尺寸时,气泵231对驱动座232内的内置缸体233进行注气,伸缩杆234带动第一外套环212和第二外套环213下压,包覆在上压模具211上,调整上模组21的尺寸,下方的伸缩杆234带动底压模具221内端的第一内接套环222和第二内接套环227下移,与上模组21配套调整;

52.步骤四:伸缩管251接入气管,对插合槽255内进行注气,在气压的作用下带动封闭柱256下移,移动到卡位槽253内,使气体通过卡位槽253进入到通气槽252内,对上模组21内进行注气,使上模组21与模具之间进行脱模,提高脱模速度。

53.工作过程:底压模具221的内端套覆设置有第一内接套环222,第一内接套环222内设置有第二内接套环227,第二内接套环227内设置有底压座223,底压座223内开设有封闭槽224,封闭槽224内设置有封闭板225,封闭板225一端固定在电机的输出杆上,电机固定在封闭槽224内,底压座223中间开设有通气孔226,上压模具211下压到底压座223上,与底压座223配合进行压模,在压模时,封闭槽224内的封闭板225将通气孔226封闭,在脱模时,电机带动封闭板225转动,封闭板225将通气孔226打开,可通过通气孔226进行通气,便于对模具底端进行通气,提高底端脱模的速度,伸缩杆234带动第一外套环212和第二外套环213下压,包覆在上压模具211上,调整上模组21的尺寸,下方的伸缩杆234带动底压模具221内端的第一内接套环222和第二内接套环227下移,与上模组21配套调整,根据模具尺寸进行调整,增加整个装置的适配性,在压膜前,上模组21下压时,内置气缸243驱动测距杆244下压,测距杆244带动拉线测距仪241上的测距线242下移,测距杆244测量上模组21与下模组22之间的间距,对模具厚度进行定距,可根据需要进行调整,增加压模的精确性,伸缩管251接入气管,对插合槽255内进行注气,在气压的作用下带动封闭柱256下移,移动到卡位槽253内,使气体通过卡位槽253进入到通气槽252内,对上模组21内进行注气,使上模组21与模具之间进行脱模,提高脱模速度,且压模时,复位弹簧258带动封闭柱256复位,将插合槽255封

闭,防止压膜时气压不足,导致模料进入到插合槽255内。

54.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。