一种绳锯串珠自动双向冷压成型机

1.本发明是申请号为202011587449.4,申请日为2020年12月29日,名称为“一种用于生产绳锯串珠的自动冷压机及其控制方法”的发明专利申请的分案申请。

技术领域

2.本发明属于绳锯串珠生产设备技术领域,具体涉及一种绳锯串珠自动双向冷压成型机。

背景技术:

3.目前,金刚石串珠绳锯在石材加工及建筑物切除行业的应用越来越广泛,相应地对金刚石串珠绳锯的需要也越来越大,据不完全统计,目前仅中国国内生产厂家的绳锯年产量就已超过2000万米,并且还在快速增长。

4.金刚石串珠绳锯生产过程中的一道重要工序就是金刚石粉末的压制成型,将不同重量的各种金属粉末(如铁粉、钴粉、铜粉等等)和金刚石颗粒充分搅拌均匀后,在模具中与金属基体一起压制成绳锯串珠。现有的冷压机采用单向压制,容易导致串珠的上下密度不一,串珠使用效果不佳。

技术实现要素:

5.鉴于现有技术的不足,本发明的目的在于提供一种绳锯串珠自动双向冷压成型机。

6.为实现上述目的,本发明采用如下技术方案:一种绳锯串珠自动双向冷压成型机,包括:冷压装置,用于将基体和粉料自动压制形成串珠;所述冷压装置包括从下往上依次设置的第一下模板、第二下模板、中模板和上模板,所述第一下模板上固定竖设有下芯杆,所述第一下模板由第一伸缩驱动机构驱动其相对中模板上下升降运动;所述第二下模板上固定竖设有下模冲,所述下芯杆的上端伸入下模冲的下部内且二者滑动配合,所述第二下模板由第二伸缩驱动机构驱动其相对中模板升降运动;所述中模板上固定竖设有模杯,所述下模冲的上端伸入模杯的下部内且二者滑动配合;所述上模板上弹性竖设有上芯杆,所述上模板上固定竖设有上模冲,所述上芯杆的下端伸入上模冲内且暴露出预定长度,所述上模冲的下端向下对准模杯且二者能够滑动配合,所述上模板由第三伸缩驱动机构驱动其相对中模板升降运动;所述上模板的底面固定安装有u形块,所述上芯杆竖直地活动安装在u形块的中间,所述上模板的下方弹性连接有压板,所述压板的中部穿过u形块的u形槽且能够在u形槽内上下移动,所述压板的底面顶住上芯杆的顶面,所述上模冲固定竖设在u形块的底面;所述压板的两端分别固定竖设有升降杆,所述上模板上开设有两个弹簧座孔,所述升降杆的上端穿过弹簧座孔后吊装在上模板上,所述弹簧座孔内设置有环绕于升降杆外的压缩弹簧,所述压缩弹簧的上端抵靠上模板,所述压缩弹簧的下端抵靠压板;粉料输送装置,设置于模杯的旁边,用于自动分离粉料并将粉料推送到模杯中;所

述粉料输送装置包括底座、粉料料斗和送粉料滑块,所述粉料料斗固定安装在底座的上方,所述粉料料斗的底部具有粉料出料口,所述粉料出料口处设置有由阀门驱动机构控制其开关的粉料阀门,所述送粉料滑块滑动安装在底座上,所述底座上安装有用于驱动送粉料滑块水平往复移动的滑块驱动机构,所述送粉料滑块上竖直开设有与粉料出料口上下对准相通的粉料计量容腔,所述粉料计量容腔的下方设置有能够与其滑动配合的粉料计量杆,所述粉料计量杆由计量杆驱动机构驱动其上下升降运动;所述粉料料斗内竖直设置有粉料破拱杆,所述粉料料斗上固定安装有用于驱动粉料破拱杆上下升降运动的破拱杆驱动机构,所述粉料破拱杆的下端对准粉料出料口和粉料计量容腔;所述破拱杆驱动机构为粉料破拱气缸。

7.与现有技术相比,本发明具有以下有益效果:该绳锯串珠自动双向冷压成型机整体设计新颖、结构紧凑。其中,压制装置能够实现串珠上下双向压制成型,保证了串珠上下的密度比较均匀,提高了串珠的使用寿命;可以根据实际生产的需要,通过第一伸缩驱动机构、第二伸缩驱动机构和第三伸缩驱动机构控制压制的速度及压力的大小,生产效果好;同时,大大提高了绳锯串珠的生产效率。其中,粉料输送装置能够自动完成粉料的计量、分离与推送,大大提高了绳锯串珠的生产效率,可根据每批次绳锯串珠所需的粉料量进行计量调节,适应性更好。其中,基体输送装置设计新颖、结构紧凑,能够自动完成基体的排列、分离与推送,大大提高了绳锯串珠的生产效率。

附图说明

8.图1是本发明实施例在上模冲缩回状态时的主视剖视图。

9.图2是本发明实施例在上模压到位状态时的主视剖视图。

10.图3是本发明实施例在上模压到位状态时的左视剖视图。

11.图4是本发明实施例在上模冲缩回状态时的立体图。

12.图5是本发明实施例省略振动盘后的俯视图。

13.图6是本发明实施例中的第二下模板处的俯视图。

14.图7是冷压装置在上模冲缩回状态时的主视剖视图。

15.图8是图7的局部放大图。

16.图9是冷压装置在上模压到位状态时的主视剖视图。

17.图10是图9的局部放大图。

18.图11是冷压装置在上模压到位状态时的左视剖视图。

19.图12是冷压装置的俯视图。

20.图13是冷压装置中的第二下模板处的俯视图。

21.图14是粉料输送装置的主视剖视图。

22.图15是粉料输送装置的局部俯视图。

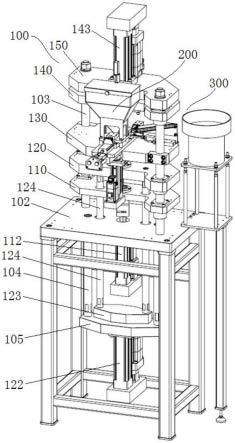

23.图16是基体输送装置的主视剖视图。

24.图17是基体输送装置的俯视图。

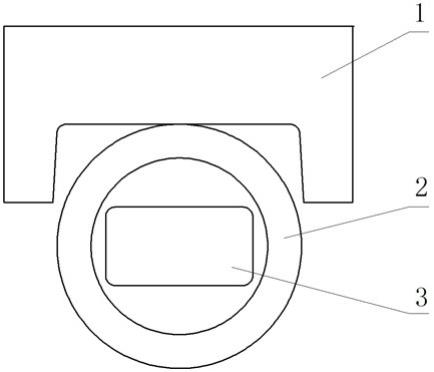

25.图18是图16的局部放大图。

26.图19是图17的局部放大图。

27.图20是基体输送装置中的夹持槽俯视图。

28.图中标记:100、冷压装置;101、机架;102、台板;103、立柱;104、吊杆;105、吊板;110、第一下模板;111、下芯杆;112、第一伸缩驱动机构;113、压力传感器;120、第二下模板;121、下模冲;122、第二伸缩驱动机构;123、升降板;124、同步杆;130、中模板;131、模杯;132、固定环;140、上模板;141、上芯杆;142、上模冲;143、第三伸缩驱动机构;144、u形块;145、压板;146、升降杆;147、弹簧座孔;148、压缩弹簧;149、定位凸头;150、顶板;151、复位顶杆;210、底座。

29.200、粉料输送装置;210、底座;211、水平导杆;212、驱动板;213、竖向导套;214、导轨;215、防撞缓冲块;220、粉料料斗;221、粉料出料口;222、底板;223、粉料出料孔;224、竖直平板;225、弧形弯折板;226、粉料储存容腔;227、支撑板;228、盖板;229、第二密封圈;230、送粉料滑块;231、滑块驱动机构;232、粉料计量容腔;233、第一密封圈;234、推杆;235、浮动接头;240、粉料阀门;241、阀门驱动机构;242、导通孔;243、第三密封圈;250、粉料计量杆;251、计量杆驱动机构;260、粉料破拱杆;261、破拱杆驱动机构;262、破拱支架。

30.1、基体;300、基体输送装置;310、振动盘;320、倾斜滑道;330、基体分离机构;331、基体分离座板;332、第一分离导板;333、第二分离导板;334、分离推板;335、基体分离伸缩驱动机构;336、水平导料槽;337、竖直分离槽;338、竖直导料孔;339、竖直导料套;340、基体推送机构;341、基体推送伸缩驱动机构;342、自动夹爪;343、夹持槽。

具体实施方式

31.为了让本发明的上述特征和优点更明显易懂,下面特举实施例,并配合附图,作详细说明如下。

32.如图1~20所示,一种绳锯串珠自动双向冷压成型机,包括:冷压装置100,用于将基体和粉料自动压制形成串珠;请参考图7~13,所述冷压装置100包括从下往上依次(平行)设置的第一下模板110、第二下模板120、中模板130和上模板140,所述第一下模板110上(如中心位置)固定竖设有下芯杆111,所述第一下模板110由第一伸缩驱动机构112驱动其相对中模板130上下升降运动;所述第二下模板120上(如中心位置)固定竖设有下模冲121,所述下芯杆111的上端伸入下模冲121的下部内且二者滑动配合,所述第二下模板120由第二伸缩驱动机构122驱动其相对中模板130升降运动;所述中模板130上(如中心位置)固定竖设有模杯131,所述下模冲121的上端伸入模杯131的下部内且二者滑动配合;所述上模板140上(如中心位置)弹性竖设有上芯杆141,所述上模板140上(如中心位置)固定竖设有上模冲142,所述上芯杆141的下端伸入上模冲142内且暴露出预定长度,所述上模冲142的下端向下对准模杯131且二者能够滑动配合,所述上模板140由第三伸缩驱动机构143驱动其相对中模板130升降运动;粉料输送装置200,设置于模杯131的旁边,用于自动分离粉料并将粉料推送到模杯131中。

33.在一实施例中,请参考图7~13,所述上模板140的底面(如中心位置)固定安装有u形块144,所述上芯杆141竖直地活动安装在u形块144的中间,所述上模板140的下方弹性连接有压板145,所述压板145的中部穿过u形块144的u形槽且能够在u形槽内上下移动,所述压板145的底面顶住上芯杆141的顶面,所述上模冲142固定竖设在u形块144的底面。其中,所述上模冲142、下模冲121和下芯杆111的固定端均可以采用压环通过螺栓可拆安装在对

应的位置上,拆装方便,便于更换。其中,所述模杯131可以采用固定环132通过螺栓可拆安装在底座210上,所述底座210可以通过螺栓拆卸安装在中模板130上。

34.在一实施例中,请参考图7~13,所述压板145的两端分别固定竖设有升降杆146,所述上模板140上开设有两个弹簧座孔147,所述升降杆146的上端穿过弹簧座孔147后吊装在上模板140上,所述弹簧座孔147内设置有环绕于升降杆146外的压缩弹簧148,所述压缩弹簧148的上端抵靠上模板140,所述压缩弹簧148的下端抵靠压板145。其中,所述升降杆146可以采用双头螺杆,双头螺杆的两端分别固定安装有螺母(及垫片),双头螺杆的下端穿过压板145后由螺母锁紧,双头螺杆的上端从弹簧座孔147穿过上模板140后装上螺母。

35.在一实施例中,请参考图7~13,所述冷压装置还包括顶板150,所述顶板150设置于上模板140的上方且与中模板130相对固定,所述顶板150的底面固定安装有两根用于向下顶开压板145的复位顶杆151,所述上模板140上开设有两个供复位顶杆151穿过的第一竖向避让孔,通过复位顶杆151可以防止上芯杆141与上模冲142相卡住,当上芯杆141与上模冲142相卡住时,复位顶杆151在上模冲142上升时将压板145往下顶,进而将上芯杆141往下顶,顺利复位;所述第三伸缩驱动机构143的固定端安装在顶板150的顶面,所述第三伸缩驱动机构143的活动端穿过顶板150后与上模板140固定连接。其中,所述复位顶杆151的上部可以为螺纹杆,所述顶板150的底面可以开设有与螺纹杆相配合的螺纹孔,螺纹杆上可以套设有锁紧螺母。

36.在一实施例中,请参考图7~13,所述冷压装置还包括机架101,所述机架101的顶部设置有台板102,所述第一伸缩驱动机构112的固定端固定安装在台板102的底面,所述第一伸缩驱动机构112的活动端穿过台板102后与第一下模板110固定连接,所述台板102上固定竖设有多根立柱103,所述顶板150固定安装在多根所述立柱103的顶部之间,所述中模板130固定安装在多根所述立柱103的中部之间,所述上模板140滑动安装在多根(如两根)所述立柱103的上部之间,所述第一下模板110和第二下模板120均滑动安装在多根所述立柱103的下部之间,所述第二伸缩驱动机构122的活动端固定连接有升降板123,所述升降板123和第二下模板120之间分别固定连接有多根同步杆124,所述台板102开设有供同步杆124穿过的第二竖向避让孔,所述第一下模板110上开设有供同步杆124穿过的第三竖向避让孔。其中,所述第一下模板110、第二下模板120和上模板140上固定嵌设有与立柱103滑动配合的竖向滑套,竖向滑套可以拆卸更换,避免了第一下模板110、第二下模板120和上模板140直接与立柱103发生摩擦,提高了第一下模板110、第二下模板120和上模板140的使用寿命。

37.在一实施例中,请参考图7~13,所述第一伸缩驱动机构112的活动端与第一下模板110之间固定连接有压力传感器113,所述第一伸缩驱动机构112的活动端穿过台板102后与压力传感器113的下端固定连接,所述压力传感器113的上端与第一下模板110固定连接。压制时,可以通过压力传感器113来感应下芯杆111受到的压力,便于控制第一伸缩驱动机构112等部件的动作。例如,当压力传感器113的压力明显上升时(如达到50kg左右时),第一伸缩驱动机构112慢速退回,与上模冲142和上芯杆141同步下降大约12mm后,第二伸缩驱动机构122开始快速伸出,下模冲121先快速上升大约30mm后再慢速上升大约5mm,同时上模冲142也慢速下降大约7mm,完成双向压制。

38.在一实施例中,请参考图7~13,所述台板102的下方可以固定安装有多根(如两根)

吊杆104,多根所述吊杆104的下端之间固定安装有吊板105,所述第二伸缩驱动机构122的固定端固定安装在吊板105的底面,所述第二伸缩驱动机构122的活动端穿过吊板105后与升降板123固定连接。当然,所述第二伸缩驱动机构122的固定端也可以直接安装在机架101上。

39.在一实施例中,请参考图7~13,所述上芯杆141的下端设置有用于定位基体的定位凸头149,定位秃头149能够插入基体内,定位可靠;当然,也可以将上芯杆141的下端设计成锥形,也能够起到定位作用。为了方便制作,所述第一下模板110和第二下模板120的大小和形状可以相同,所述上模板140和顶板150的大小和形状可以相同。

40.在一实施例中,请参考图7~13,所述第一伸缩驱动机构112优选但不局限于为下芯杆111伺服电动缸,所述第二伸缩驱动机构122优选但不局限于为下模冲121伺服电动缸,所述第三伸缩驱动机构143优选但不局限于为上模冲142伺服电动缸,伺服电动缸能够根据工艺要求精确控制速度与高度位置,使模杯131中粉料压制的过程达到理想的状态,压制出合格(质量较高)的串珠;当然,所述第一伸缩驱动机构112、第二伸缩驱动机构122或第三伸缩驱动机构143也可以采用气缸、油缸、电动推杆等伸缩驱动机构。

41.请参考图7~13,该冷压装置的工作原理如下:压制前,先将计量好的粉料推送到模杯131中,再将基体推送到模杯131上方。压制时,上芯杆141和上模冲142下压,上芯杆141先顶住基体,压缩弹簧148在上模冲142下行一段距离过程中被压缩后,上芯杆141与上模冲142继续下行,将基体压紧在下芯杆111上后继续下行,同时下芯杆111与上芯杆141、上模冲142一起同步下行,将基体送入模杯131中的粉料中;当上模冲142开始压上模杯131中的粉料时,下模冲121也开始以与上模冲142相同的速度向上移动,粉料在上模冲142、下模冲121的挤压下完成双向压制;模杯131中的粉料压制到预定的高度后,上模冲142、下模冲121及下芯杆111停止移动,保压一段时间,让压制成形后的粉料充分定型;最后上模冲142、下模冲121及下芯杆111向上移动,将压制好的串珠顶出模杯131。

42.在一实施例中,请参考图14~15,所述粉料输送装置200包括底座210、粉料料斗220和送粉料滑块230,所述粉料料斗220固定安装在底座210的上方,所述粉料料斗220的底部具有粉料出料口221,所述粉料出料口221处设置有由阀门驱动机构241控制其开关的粉料阀门240,所述送粉料滑块230滑动安装在底座210上,所述底座210上安装有用于驱动送粉料滑块230水平往复移动的滑块驱动机构231,所述送粉料滑块230上竖直开设有与粉料出料口221上下对准相通的粉料计量容腔232,所述粉料计量容腔232的下方设置有能够与其滑动配合的粉料计量杆250,所述粉料计量杆250由计量杆驱动机构251驱动其上下升降运动。

43.在一实施例中,所述粉料料斗220内竖直设置有粉料破拱杆260,所述粉料料斗220上固定安装有用于驱动粉料破拱杆260上下升降运动的破拱杆驱动机构261,所述粉料破拱杆260的下端对准粉料出料口221和粉料计量容腔232,通过粉料破拱杆260对粉料计量容腔232内的粉料进行破拱,避免了进料不足现象的发生。其中,所述破拱杆驱动机构261优选但不局限于为粉料破拱气缸,气缸具有动作迅速、反应快、工作环境适应性好等优点;当然,所述破拱杆驱动机构261也可以选用油缸、电动缸、电动推杆等伸缩驱动机构。

44.在一实施例中,所述底座210上固定安装有两条相互平行的导轨214,两条所述导轨214之间形成导槽,所述导槽与送粉料滑块滑动230配合,通过导轨214引导送粉料滑块

230做直线往复运动。为了避免故障时损坏模具的组件,所述底座210的前端(如通过弹性垫)安装有防撞缓冲块215,所述防撞缓冲块215的前端中心开设有v形缺口。

45.在一实施例中,所述粉料料斗220的底端焊接有底板222,所述底板222固定安装在底座210上,所述底板222竖直开设有与粉料出料口221相连通的粉料出料孔223,所述阀门驱动机构241的固定端安装在底板222的上方,所述粉料阀门240为闸板,所述闸板滑动安装在底板222和送粉料滑块230之间,所述闸板与阀门驱动机构241的活动端固定连接,所述闸板上开设有导通孔242,所述导通孔242在粉料落料时连通粉料出料孔223和粉料计量容腔232,所述闸板在粉料落料完成时隔断粉料出料孔223和粉料计量容腔232。

46.在一实施例中,所述粉料料斗220呈半漏斗形,所述粉料料斗220包括竖直平板224和弧形弯折板225,所述竖直平板224和弧形弯折板225焊接围成上宽下窄(如上部呈半圆筒形,下部呈半圆锥形)的粉料储存容腔226,所述底板222和弧形弯折板225之间焊接有支撑板227,所述粉料料斗220的顶端设置有盖板228。其中,所述破拱杆驱动机构261的固定端可以通过破拱支架262固定在竖直平板224的外侧壁,所述破拱杆驱动机构261的活动端与粉料破拱杆260的上端固定连接,所述盖板228上可以开设有供粉料破拱杆260穿过的避让孔。

47.在一实施例中,所述阀门驱动机构241优选但不局限于为阀门平移气缸,气缸具有动作迅速、反应快、工作环境适应性好等优点;当然,所述阀门驱动机构241也可以选用油缸、电动缸、电动推杆等伸缩驱动机构。

48.在一实施例中,所述送粉料滑块230的底侧开设有环绕于粉料计量容腔232的第一密封环槽,所述第一密封环槽内安装有第一密封圈233;所述底板222的底侧开设有环绕于粉料出料孔223的第二密封环槽,所述第二密封环槽内安装有第二密封圈229;所述闸板的底侧开设有环绕于导通孔242的第三密封环槽,所述第三密封环槽内安装有第三密封圈243,通过密封圈的设置,减少了粉料进入缝隙中,提高了各个部件的使用寿命。

49.在一实施例中,所述滑块驱动机构231的固定端安装在底座210的下方,所述底座210的后端固定有两根左右平行的水平导杆211,两根所述水平导杆211之间滑动套设有驱动板212,所述驱动板212的下端与滑块驱动机构231的活动端固定连接,所述驱动板212的上端(如可以通过浮动接头235及推杆234)与送粉料滑块230的一端固定连接,这种驱动结构可以节省空间,结构紧凑。

50.在一实施例中,所述滑块驱动机构231优选但不局限于为粉料推送气缸,气缸具有动作迅速、反应快、工作环境适应性好等优点;当然,所述滑块驱动机构231也可以选用油缸、电动缸、电动推杆等伸缩驱动机构。其中,所述滑块驱动机构231的固定端与底座210相对固定,所述滑块驱动机构231的活动端与粉料计量杆250的下端固定连接。

51.在一实施例中,所述底座210上固定安装有竖向导套213,竖向导套213可拆卸,更换方便,所述粉料计量杆250与竖向导套213滑动配合,所述粉料计量容腔232在进料时与竖向导套213相对齐,避免了底座210直接与粉料计量杆250发生摩擦,提高了底座210的使用寿命。当然,也可以取消竖向导套213,而直接在底座210上开设导向孔。

52.在一实施例中,所述粉料计量容腔232在出料时与模杯131相对齐,使得粉料计量容腔232内的粉料落入模杯131内。送料时,滑块驱动机构231驱动送粉料滑块230的粉料计量容腔232从竖向导套213的上方运动至模杯131的上方。

53.在一实施例中,所述计量杆驱动机构251优选但不局限于为粉料计量伺服电动缸,

伺服电动缸能够精确控制速度与位置,粉料计量更准确;当然,所述计量杆驱动机构251也可以采用气缸、油缸、电动推杆等伸缩驱动机构。

54.该粉料输送装置的工作原理如下:首先由计量杆驱动机构251驱动粉料计量杆250上升到设定位置(根据粉料配方重量设定),调整好粉料计量容腔232的大小;然后由阀门驱动机构241推动粉料阀门240打开粉料出料口221(及粉料出料孔223),粉料料斗220内的粉料落入粉料计量容腔232中;接着由破拱杆驱动机构261驱动粉料破拱杆260伸出退回1次或2次(根据实际破拱情况确定);然后由阀门驱动机构241推动粉料阀门240关闭粉料出料口221(及粉料出料孔223);接着由计量杆驱动机构251驱动粉料计量杆250下降到零位;再由滑块驱动机构231驱动送粉料滑块230水平移动,将计量好的粉料推送到绳锯串珠的压制位置(即模杯131位置),落入模杯131中;最后滑块驱动机构231驱动送粉料滑块230退回到原位。

55.在一实施例中,请参考图1~20,所述绳锯串珠自动双向冷压成型机还可以包括基体输送装置300,设置于模杯131的旁边,用于自动排列、分离基体并将基体推送到模杯131上方。其中,所述粉料输送装置200和基体输送装置300的输送方向可以相互垂直。

56.在一实施例中,请参考图16~20,所述基体输送装置300包括振动盘310、倾斜滑道320、基体分离机构330和基体推送机构340,所述振动盘310的出料端与倾斜滑道320的较高一端相对接,所述倾斜滑道320的较低一端与基体分离机构330的入口相对接,所述基体分离机构330的出口与基体推送机构340的执行端上下相对。

57.在一实施例中,请参考图16~20,所述基体分离机构330包括基体分离座板331、第一分离导板332、第二分离导板333、分离推板334和基体分离伸缩驱动机构335,所述第一分离导板332和第二分离导板333对称固定设置在基体分离座板331上,所述第一分离导板332和第二分离导板333之间形成水平导料槽336,所述水平导料槽336的入口与倾斜滑道320的较低一端相对接,所述基体分离伸缩驱动机构335的固定端安装在基体分离座板331上,所述基体分离伸缩驱动机构335的伸缩方向垂直于倾斜滑道320的输送方向,所述分离推板334固定安装在基体分离伸缩驱动机构335的活动端上,所述分离推板334靠近水平导料槽336的一侧设置有仅能容纳一个基体的竖直分离槽337,所述竖直分离槽337在基体分离伸缩驱动机构335收缩时与水平导料槽336的出口相对接,所述基体分离座板331上设置有竖直导料孔338,所述竖直分离槽337在基体分离伸缩驱动机构335伸出时与竖直导料孔338上下相对。其中,所述竖直分离槽337的横截面呈u形。

58.在一实施例中,请参考图16~20,所述竖直导料孔338(优选沉头孔)内嵌设有竖直导料套339,竖直导料套339可拆卸,更换方便,基体从竖直分离槽337内落入竖直导料套339中,避免了竖直导料孔338的内壁直接与基体发生摩擦,提高了基体分离座板331的使用寿命。

59.在一实施例中,请参考图16~20,所述分离推板334分别与第一分离导板332、第二分离导板333的侧面之间滑动配合,通过第一分离导板332和第二分离导板333引导分离推板334水平移动,运动更平稳。其中,所述第一分离导板332和第二分离导板333既可以与基体分离座板331可拆固定连接,也可以与基体分离座板331一体成型。

60.在一实施例中,请参考图16~20,所述基体分离伸缩驱动机构335优选但不局限于为基体推送气缸,气缸具有动作迅速、反应快、工作环境适应性好等优点;当然,所述基体分

离伸缩驱动机构335也可以选用油缸、电动缸、电动推杆等伸缩驱动机构。

61.在一实施例中,请参考图16~20,所述基体推送机构340包括基体推送伸缩驱动机构341和自动夹爪342,所述自动夹爪342的固定端安装在基体推送伸缩驱动机构341的活动端,所述自动夹爪342的两个手指之间设置有夹持槽343,即两个手指相对面上均设置有半个夹持槽343,所述夹持槽343在基体推送伸缩驱动机构341收缩时与竖直导料孔338上下相对,所述夹持槽343在基体推送伸缩驱动机构341伸出时与模杯上下相对。其中,所述夹持槽343的上端开设有喇叭口,以便于引导基体从竖直导套内落入夹持槽343内。

62.在一实施例中,请参考图16~20,所述基体推送伸缩驱动机构341优选但不局限于为基体推送气缸。,气缸具有动作迅速、反应快、工作环境适应性好等优点;当然,所述基体推送伸缩驱动机构341也可以选用油缸、电动缸、电动推杆等伸缩驱动机构。所述自动夹爪342优选但不局限于为气动夹爪,气动具有动作迅速、反应快、工作环境适应性好等优点;当然,所述自动夹爪342也可以选用电动夹爪、液动夹爪等其它类型。

63.在一实施例中,请参考图16~20,所述倾斜滑道320、基体分离机构330和基体推送机构340均安装在中模板130上,所述振动盘310和中模板130均固定安装在机架101上。

64.该基体输送装置的工作原理如下:首先由振动盘310将基体自动排列输出,然后通过倾斜滑道320将基体送入基体分离机构330内,基体排队依次进入水平导料槽336、竖直分离槽337内,接着基体分离伸缩驱动机构335驱动分离推板334伸出,将竖直分离槽337内的单个基体水平移动至竖直导料套339的上方,使得基体穿过竖直导料套339后落入自动夹爪342的夹持槽343内;自动夹爪342将基体夹持后基体推送伸缩驱动机构341伸出,将基体推送至模杯131的上方,具体是推送到下芯杆111上;在上芯杆111顶住基体后自动夹爪342松开,基体推送伸缩驱动机构341收缩,自动夹爪342退回原位。

65.如图1~20所示,一种绳锯串珠自动双向冷压成型机的控制方法,包括:控制粉料输送装置200工作,将计量好的粉料推送到模杯131中;控制基体输送装置300工作,将基体推送到模杯131上方;控制压制装置100工作,上芯杆141和上模冲142下压,上芯杆141先顶住基体,压缩弹簧148在上模冲142下行一段距离过程中被压缩后,上芯杆141与上模冲142继续下行,将基体压紧在下芯杆111上后继续下行,同时下芯杆111与上芯杆141、上模冲142一起同步下行,将基体送入模杯131中的粉料中;当上模冲142开始压上模杯131中的粉料时,下模冲121也开始以与上模冲142相同的速度向上移动,粉料在上模冲142、下模冲121的挤压下完成双向压制;模杯131中的粉料压制到预定的高度后,上模冲142、下模冲121及下芯杆111停止移动,保压一段时间,让压制成形后的粉料充分定型;最后上模冲142、下模冲121及下芯杆111向上移动,将压制好的串珠顶出模杯131。

66.在一实施例中,所述控制方法的具体步骤如下:s1、粉料计量杆250到位:计量杆驱动机构251驱动粉料计量杆250上升到设定位置(根据配方重量设定)。

67.s2、打开粉料阀门240:阀门驱动机构241推动粉料阀门打开粉料出料口221(及粉料出料孔223),粉料料斗220内的粉料落入粉料计量容腔232中。

68.s3、粉料破拱:破拱杆驱动机构261驱动粉料破拱杆260伸出退回1次或2次(根据实际破拱情况确定)。

69.s4、关闭粉料阀门240,分离基体:阀门驱动机构241推动粉料阀门240关闭粉料出料口221(及粉料出料孔223);同时基体分离伸缩驱动机构335驱动分离推板334伸出,将竖直分离槽337内的单个基体水平移动至竖直导料套339的上方,使得基体穿过竖直导料套339后落入自动夹爪342的夹持槽343内。

70.s5、退粉料计量杆250:计量杆驱动机构251驱动粉料计量杆250下降到零位。

71.s6、送粉料:滑块驱动机构231驱动送粉料滑块230伸出,将计量好的粉料推送到绳锯串珠的压制位置(即模杯131位置),落入模杯131中。

72.s7、下芯杆111伸缩:第一伸缩驱动机构112驱动,下芯杆111先快速下降预定距离(如30~50mm),再换向快速上升到零位。

73.s8、送粉料退回:滑块驱动机构231驱动送粉料滑块230退回到原位。

74.s9、送基体:自动夹爪342将基体夹持后,基体推送伸缩驱动机构341伸出,将基体推送至模杯131的上方,具体是推送到下芯杆111上。

75.s10、基体定位:第三伸缩驱动机构143快速伸出,上芯杆141和上模冲142快速下降(如60mm)到初步位置( 10mm),上芯杆141顶住基体。

[0076] s11、松开自动夹爪342:自动夹爪342(两个手指)松开。

[0077] s12、基体推送伸缩驱动机构341退回,同时进行压制:基体推送伸缩驱动机构341退回,同时第三伸缩驱动机构143慢速伸出,上芯杆141与上模冲142慢速下降预定距离(如10mm),直到压缩弹簧148被压缩到底后,上芯杆141与下芯杆111将基体顶实无间隙,当下芯杆111上的压力传感器113的压力明显上升时(如达到50kg时),第一伸缩驱动机构112慢速退回,上模冲142和上芯杆141同步下降预定距离(如12mm)后,第二伸缩驱动机构122开始快速伸出,下模冲121先快速上升预定距离(如30mm)后再慢速上升预定距离(如5mm),同时上模冲142也慢速下降预定距离(如7mm),完成双向压制。

[0078]

s13、保压:上模冲142、下模冲121压到位后,保持预定时间,具体时间要根据实际压制效果来确定。

[0079]

s14、退串珠:第三伸缩驱动机构143快速退回,上模冲142和上芯杆141上升预定距离(如90mm),退回到初始位置;同时下模冲121和下芯杆111中速上升预定距离(如20mm)到零位,将压制好的串珠顶出模杯131。

[0080]

s15、下模冲121复位:第一伸缩驱动机构112快速退回,下模冲111快速下降预定距离(如55mm),回到初始位置。

[0081]

s16、开始下一个循环:按s1至s15同样的步骤进行下一个循环,送粉料的同时将前一个压制好的串珠推出去。

[0082]

以上所述,仅为本发明的较佳实施例,并非对本发明做任何形式上的限制,任何熟悉本领域的技术人员但凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做任何简单的修改、均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。