1.本发明涉及管加工技术领域,尤其涉及一种全自动管料双头倒角设备。

背景技术:

2.管加工是根据图纸制作管料的一种工作。管加工主要加工工业、化工、民用、建筑、船舶制造等行业需求的管料,必须按照制定的工艺完成管子的制作。管料切割后,断口一般不允许有飞边或毛刺,通常采用倒角机对管料切口进行倒角作业,以实现清除管料切口的飞边或毛刺。

3.现有的加工方式是通过人工将管料固定于倒角机的作业端,进行倒角作业,此加工方式效率较低,因此有待改进。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,提供一种全自动管料双头倒角设备,通过分步式上料机构、夹持定位移送构造和下料结构(5)衔接,实现机械化的完成上料、传输、加工和下料一系列工作,有效的提高管料切口倒角加工的生产效率。

5.为实现上述目的,本发明的一种全自动管料双头倒角设备,包括机台,所述机台上设置有夹持定位移送构造,所述夹持定位移送构造包括夹持装置和移送装置,所述夹持装置和所述移送装置沿所述机台的y轴方向排列设置;所述移送装置的两侧设置有固定于所述机台的双头倒角装置,所述双头倒角装置的作业端相对设置;所述移送装置的下方设置有固定于所述机台的下料结构;所述夹持装置的一侧设置有分步式上料机构,所述分步式上料机构包括上料装置和传输装置,所述上料装置的输料端与所述传输装置的进料端连接,所述传输装置的出料端朝向所述夹持装置;所述夹持装置与所述传输装置的出料端之间设置有传送机械手,所述传送机械手固定于所述机台。

6.优选的,所述夹持装置包括第一支撑件,所述第一支撑件的下部与所述机台固定连接,所述第一支撑件的上部设置有夹持台,所述夹持台的底部与所述第一支撑件固定连接,所述夹持台顶部的一侧设置有定位块,所述定位块与夹持台固定连接,所述夹持台的另一侧设置有夹持块,所述夹持块与所述夹持台滑动连接并与所述定位块相对设置,所述夹持块背离所述定位块的一端设置有第一驱动器,所述第一驱动器的固定端与所述夹持台固定连接,所述第一驱动器的输出端与所述夹持块固定连接。

7.优选的,所述移送装置包括第二支撑件,所述第二支撑件的下部与所述机台固定连接,所述第二支撑件的上部设置有定位台和第一移送装置,所述定位台朝向夹持装置的一端凹陷设置有定位槽,所述定位槽内纵向设置有滑轨,所述第一移送装置的输出端与所述滑轨的滑动端连接,所述定位槽两侧横向设置有限位槽,所述限位槽内设置有定位限位块,所述第一移送装置的输出端滑动于两所述定位限位块之间,所述定位限位块外侧设置有定位固定件,所述定位固定件与所述第一移送装置的固定端连接;所述定位固定件朝向所述限位槽的一端设置有固定卡槽,所述固定卡槽卡接于所述限位槽内壁与所述定位台的

侧壁之间;所述第一移送装置的输出端朝向所述夹持台,所述夹持台背离所述第二支撑件的一端设置有第二移送装置,所述第二移送装置的固定端与所述夹持台固定连接,所述第二移送装置的输出端滑动于所述定位块和所述夹持块之间。

8.优选的,所述第一移送装置包括第二驱动器和第一移送夹块,所述第二驱动器的固定端与所述定位固定件固定连接,所述第二驱动器的输出端与所述第一移送夹块之间设置有推料杆,所述推料杆一端与所述第二驱动器的输出端连接,所述推料杆的另一端与所述第一移送夹块连接;所述推料杆两则滑动于两所述定位限位块之间,所述推料杆的底部与所述滑轨的滑动端连接,所述推料杆靠近所述第一移送夹块的一端设置有退位止位块,所述第二驱动器驱动推料杆收缩时,所述退位止位块与所述定位限位块抵接;所述第二移送装置包括第三驱动器和第二移送夹块,所述第三驱动器的固定端与所述夹持台固定连接,所述第三驱动器的输出端与所述第二移送夹块背离所述第二支撑件的一端固定连接;所述第一移送夹块朝向所述第二移送夹块的一端设置有定位孔,所述第二移送夹块对应所述定位孔设置有定位销。

9.优选的,所述双头倒角装置包括垂直驱器和水平驱动器,所述垂直驱器的固定端与所述机台连接,两所述水平驱动器分别设置于所述垂直驱器的输出端的两侧,所述水平驱动器的固定端与所述垂直驱器的输出端固定连接,两所述水平驱动器的输出端均设置有倒角机,所述倒角机的固定端与所述水平驱动器的输出端固定连接,两所述倒角机的刀头相对设置且位于所述第一移送夹块和所述第二移送夹块的两侧。

10.优选的,所述下料结构包括连接于所述第一支撑件和所述第一支撑件之间的下料台,所述下料台的顶部设置有下料斜槽,所述下料斜槽的一端与所述下料台的顶部连接,所述下料斜槽的另一端与所述机台连接,所述下料斜槽与所述下料台连接一端水平高度高于所述下料斜槽与所述机台连接一端的水平高度。

11.优选的,所述上料装置包括支架,所述支架的顶部设置有上料斜槽,所述上料斜槽内设置有沿所述上料斜槽的上料端向所述上料斜槽的输料端设置的上料斜面,所述上料斜面的上料端水平高度高于所述上料斜面的输料端水平高度,所述上料斜槽的输料端与所述传输装置的进料端连接;

12.所述上料斜槽输料端的内壁设置有升降台,所述升降台与所述上料斜槽输料端的内壁滑动连接,所述上料斜槽的输料端与所述支架之间设置有驱动所述升降台滑动的第四驱动器,所述第四驱动器的固定端与所述支架固定连接,所述第四驱动器的输出端与所述升降台连接;两所述升降台之间设置有固定台,所述升降台和所述固定台呈阶梯状设置;所述升降台顶部设置有第一倾斜面,所述固定台对应所述第一倾斜面设置有第二倾斜面,所述第一倾斜面和所述第二倾斜面均朝所述传输装置方向向下倾斜设置。

13.优选的,所述传输装置包括传送架,所述传送架的两端分别转动设置有主动轮和从动轮,所述主动轮和所述从动轮之间套设置有传送带;所述传送架两侧设置有第一护板和第二护板,所述传送架对应所述上料斜槽下料端设置有传输上料口,所述上料斜槽的下料端连接于所述传送架相对于所述传输上料口处;所述第一护板设置于所述传送架朝向所述上料斜槽下料端的一侧与所述传送架固定连接,所述第二护板与所述第一护板相对设置并与所述传送架固定连接,所述传送架朝向所述夹持装置的一端设置有第三护板,所述第三护板与所述传送架固定连接。

14.优选的,所述第一护板朝向所述传输上料口的一端设置有延伸护板,所述延伸护板与所述传送架固定连接,所述延伸护板与所述第二护板之间设置有限位板,所述第二护板对应所述传输上料口的一段设置有调节槽,所述限位板的一端与所述调节槽滑动连接,所述限位板的另一端与所述延伸护板抵接,所述限位板与所述传送带之间留有供管料通过的供料间隙,所述供料间隙的距离大于管料的高度尺寸且小于管料的宽度尺寸;所述第一护板与所述第一护板的间距小于管料的长度尺寸且大于管料的宽度尺寸;所述升降台和所述固定台的顶部对应所述限位板的一端设置有第三倾斜面,所述第三倾斜面朝所述上料斜槽的上料端方向向下倾斜设置。

15.优选的,所述传送机械手包括固定架、沿所述传输装置的出料端朝向所述夹持装置的方向设置的第五驱动器、第六驱动器和第七驱动器,所述固定架的下端所述机台固定连接,所述第五驱动器的固定端与所述固定架的顶部连接,所述第五驱动器的输出端沿所述传输装置的出料端朝向所述夹持装置的方向滑动设置,所述第六驱动器的固定端与所述第五驱动器的输出端连接,第六驱动器的输出端竖直向下设置,所述第七驱动器的固定端与所述第六驱动器的输出端连接,第七驱动器的输出端竖直向下设置。

16.本发明的有益效果:本发明自动化程度高且工作效率高,满足在加工过程中上料、传输、加工和下料一系列工作,操作简便,减少人工操作。

附图说明

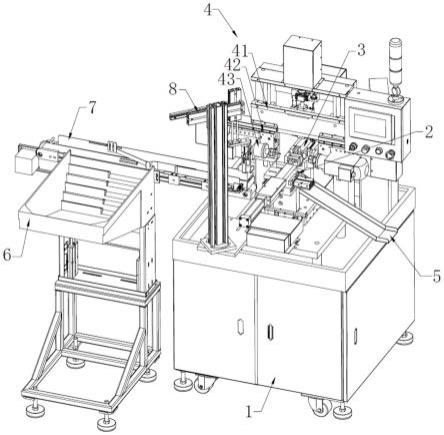

17.图1为本发明的结构示意图。

18.图2为本发明的夹持装置、移送装置和下料结构的结构示意图。

19.图3为本发明的移送装置的结构示意图。

20.图4为本发明的上料装置和传输装置的结构示意图。

21.图5为本发明的传送机械手的结构示意图。

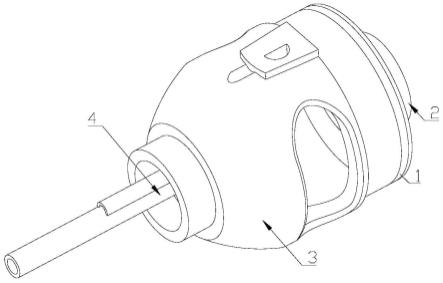

22.附图标记包括:

23.1、机台;2、夹持装置;21、第一支撑件;22、夹持台;23、定位块;24、夹持块;25、第一驱动器;3、移送装置;31、第二支撑件;32、定位台;321、定位槽;322、滑轨;323、限位槽;324、定位限位块;325、定位固定件;326、固定卡槽;33、第一移送装置;331、第二驱动器;332、第一移送夹块;333、推料杆;334、退位止位块;335、定位孔;34、第二移送装置;341、第三驱动器;342、第二移送夹块;343、定位销;4、双头倒角装置;41、垂直驱器;42、水平驱动器;43、倒角机;5、下料结构;51、下料台;52、下料斜槽;6、上料装置;61、支架;62、上料斜槽;621、上料斜面;63、升降台;64、第四驱动器;65、固定台;66、第一倾斜面;67、第二倾斜面;7、传输装置;71、传送架;711、传输上料口;72、主动轮;73、从动轮;74、传送带;75、第一护板;751、延伸护板;76、第二护板;761、调节槽;77、第三护板;78、限位板;79、供料间隙;8、传送机械手;81、固定架;82、第五驱动器;83、第六驱动器;84、第七驱动器。

具体实施方式

24.以下结合附图对本发明进行详细的描述。

25.如图1所示,本发明的一种全自动管料双头倒角设备,包括机台1,机台1上设置有夹持定位移送构造,夹持定位移送构造包括夹持装置2和移送装置3,通过夹持装置2将需倒

角的管料进行夹持定位,移送装置3从夹持装置2夹持需倒角的管料进行移送。夹持装置2和移送装置3沿机台1的y轴方向排列设置,使夹持装置2设置于移送装置3的前端,使夹持装置2和移送装置3纵向排列,充分利用机台1的纵向空间。

26.移送装置3的两侧设置有固定于机台1的双头倒角装置4,双头倒角装置4的作业端相对设置,移送装置3将需倒角的管料从夹持装置2夹持移送至双头倒角装置4的作业端之间,通过双头倒角装置4对被夹持于移送装置3的管料的两端切口同时进行倒角作业,可以提高倒角作业的工作效率。

27.移送装置3的下方设置有固定于机台1的下料结构5,待倒角作业完成后,移送装置3将加工完成的管料释放,由于重力作用管料掉落到下料结构5,经下料结构5输送收集,便于收集加工完成的管料。

28.夹持装置2的一侧设置有分步式上料机构,分步式上料机构包括上料装置6和传输装置7,上料装置6的输料端与传输装置7的进料端连接,传输装置7的出料端朝向夹持装置2,使管料从上料装置6经传输装置7向夹持装置2方向输送,使管料靠近夹持装置2,使用时可以将传输装置7的出料端与机台1通过板材或连接件固定,使传输装置7输送管件时不易位移,确保输送工作的稳定性。

29.夹持装置2与传输装置7的出料端之间设置有传送机械手8,传送机械手8固定于机台1,通过传送机械手8将管料输送于夹持装置2与传输装置7的出料端之间,使分步式上料机构、夹持定位移送构造和下料结构5衔接,实现机械化的完成上料、传输、加工和下料一系列工作,有效的提高管料切口倒角加工的生产效率。

30.使用时,将管料放置于上料装置6中,使管料从上料装置6经传输装置7向夹持装置2方向输送,使管料靠近夹持装置2,通过传送机械手8将管料从传输装置7输送到夹持装置2中,管料在夹持装置2夹持定位后,移送装置3将管料移送到双头倒角装置4的作业端之间,双头倒角装置4的作业端对被夹持于移送装置3的管料的两端切口同时进行倒角作业,高效率的完成管料切口倒角作业的工作。为了方便控制,可以通过plc控制器与夹持装置2、移送装置3、双头倒角装置4、上料装置6和传输装置7电连接。

31.如图2和图3所示,本实施例的夹持装置2包括第一支撑件21,第一支撑件21为支撑柱,第一支撑件21的下部与机台1通过螺栓螺孔的配合或焊接的方式固定连接,使第一支撑件21固定于机台1。

32.第一支撑件21的上部设置有夹持台22,通过夹持台22承载管料。夹持台22的底部与第一支撑件21通过螺栓螺孔的配合或焊接的方式固定连接,使夹持台22固定于第一支撑件21。

33.夹持台22顶部的一侧设置有定位块23,定位块23与夹持台22通过螺栓螺孔的配合或焊接的方式固定连接,使定位块23与夹持台22固定。

34.夹持台22的另一侧设置有夹持块24,夹持块24呈板状,夹持块24与夹持台22滑动连接并与定位块23相对设置。夹持块24背离定位块23的一端设置有第一驱动器25,第一驱动器25为电动气缸。第一驱动器25的固定端与夹持台22通过螺栓螺孔的配合或焊接的方式固定连接,使第一驱动器25固定于夹持台22。

35.第一驱动器25的输出端与夹持块24通过螺栓螺孔的配合或焊接的方式固定连接,使夹持块24随第一驱动器25的输出端伸出或收缩而位移。

36.为了方便控制,可以通过plc控制器与第一驱动器25电连接。

37.工作时,传送机械手8将管料从传输装置7的出料端输送到夹持台22,将管料横向放置于夹持台22中,使管料的两端切口分别朝向定位块23和夹持块24,第一驱动器25的输出端驱动夹持块24朝定位块23方向伸出,将管料的两端切口分别与定位块23和夹持块24抵接,实现夹持装置2对管料夹持定位,方便移送装置3对管料进行夹持,当移送装置3对管料夹持后,第一驱动器25的输出端驱动夹持块24收缩,使夹持块24远离定位块23,实现夹持装置2对管料释放,方便移送装置3对管料进行移送。

38.如图2和图3所示,本实施例的移送装置3包括第二支撑件31,第二支撑件31为支撑柱,第二支撑件31的下部与机台1通过螺栓螺孔的配合或焊接的方式固定连接,使第二支撑件31固定于机台1。

39.第二支撑件31的上部设置有定位台32和第一移送装置33,定位台32朝向夹持装置2的一端凹陷设置有定位槽321,定位槽内321纵向设置有滑轨322,第一移送装置33的输出端与滑轨322的滑动端通过螺栓螺孔配合的连接方式连接,使第一移送装置33的输出端与滑轨322滑动,使第一移送装置33的输出端伸出或收缩时都能保持在同一水平面上,提高第一移送装置33的输出端的工作稳定性。

40.定位槽321两侧横向设置有限位槽323,限位槽323内设置有定位限位块324,定位限位块324朝向限位槽323一端设置有凸起,定位限位块324的通过凸起与限位槽323滑动连接,定位限位块324与定位台32通过螺栓螺孔配合的连接方式连接,使定位限位块324固定在限位槽323指定的位置上。第一移送装置33的输出端滑动于两定位限位块324之间,能限制第一移送装置33的输出端的移送方向,能提高第一移送装置33的工作精度。

41.定位限位块324外侧设置有定位固定件325,定位固定件325为定位板,多块定位板连接呈n形,使定位固定件325朝向限位槽323的一端呈开口状,定位固定件325背离限位槽323的一端呈闭合状。定位固定件325背离限位槽323的一端与第一移送装置33的固定端通过螺栓螺孔配合的连接方式连接,使第一移送装置33固定于定位台32。

42.定位固定件325朝向限位槽323的一端设置有固定卡槽326,固定卡槽326卡接于限位槽323内壁与定位台32的侧壁之间,使定位固定件325与定位台32固定,同时便于定位固定件325在限位槽323内滑动调整与定位台32连接位置。调整完成后,可以通过螺栓螺孔配合的连接方式使定位固定件325与定位台32固定。

43.第一移送装置33的输出端朝向夹持台22,夹持台22背离第二支撑件31的一端设置有第二移送装置34。第二移送装置34的固定端与夹持台22通过螺栓螺孔的配合或焊接的方式固定连接,使第二移送装置34固定于夹持台22,第二移送装置34的输出端滑动于定位块23和夹持块24之间,使第一移送装置33的输出端与第二移送装置34的输出端相对设置,便于第二移送装置34与第一移送装置33配合将管料移送。

44.工作时,第一移送装置33的输出端朝向夹持台22方向伸出并抵于被夹持于夹持装置2中的管料的后端,第二移送装置34的输出端向第一移送装置33的方向伸出并抵于被夹持于夹持装置2中的管料的前端,实现移送装置3对管料进行夹持,通过夹持装置2将管料释放,第二移送装置34的输出端向第一移送装置33的方向伸出,同时第一移送装置33的输出端收缩,实现移送装置3对管料进行移送。

45.如图3所示,本实施例的第一移送装置33包括第二驱动器331和第一移送夹块332,

第二驱动器331为电动推杆。第二驱动器331的固定端与定位固定件325通过螺栓螺孔的配合或焊接的方式固定连接,使第二驱动器331固定于第二支撑件31。

46.第二驱动器331的输出端与第一移送夹块332之间设置有推料杆333,推料杆333呈长方形,推料杆333一端与第二驱动器331的输出端通过螺栓螺孔的配合方式连接,推料杆333的另一端与第一移送夹块332通过螺栓螺孔的配合方式连接,使第一移送夹块332固定于第二驱动器331的输出端随第二驱动器331的输出端伸出或收缩而位移,便于第二移送装置34与第一移送装置33配合将管料移送,同时,推料杆333可以增加第二驱动器331的行程。

47.推料杆333两则滑动于两定位限位块324之间,使推料杆333的滑动方向精准。推料杆333的底部与滑轨322的滑动端连接,使推料杆333随第二驱动器331滑动过程稳定。推料杆333靠近第一移送夹块332的一端设置有退位止位块334,两退位止位块334与推料杆333通过卡槽和卡块的方式连接于推料杆333的两侧,便于安装。第二驱动器331驱动推料杆333收缩时,退位止位块334与定位限位块324抵接,通过退位止位块334限制第二驱动器331的行程,便于第二驱动器331输出端缩回时定位。

48.第二移送装置34包括第三驱动器341和第二移送夹块342,第三驱动器341为电动推杆。第三驱动器341的固定端与夹持台22通过螺栓螺孔的配合或焊接的方式固定连接,使第三驱动器341固定于夹持台22。

49.第三驱动器341的输出端与第二移送夹块342背离第二支撑件31的一端通过螺栓螺孔的配合或焊接的方式固定连接,使第二移送夹块342固定于第三驱动器341的输出端随第三驱动器341的输出端伸出或收缩而位移,便于第二移送装置34与第一移送装置33配合将管料移送。

50.较佳的,第三驱动器341与第二移送夹块342之间设置有延长推料杆和保护壳,延长推料杆滑动于保护壳内,保护壳靠近所述第三驱动器的一端与第三驱动器341的固定端固定连接,延长推料杆的一端与第三驱动器341的输出端固定连接,延长推料杆的另一端与第二移送夹块342固定连接,延长推料杆能增加第三驱动器341的行程,同时保护壳限制延长推料杆的滑动方向,能提高延长推料杆的滑动精准度,能提高第二移送装置34移送管料的精准性。

51.第一移送夹块332朝向第二移送夹块342的一端设置有定位孔335,第二移送夹块342对应定位孔335设置有定位销343,第一移送夹块332与第二移送夹块342抵接时,定位销343插接于定位孔335中,便于观察及验证第一移送夹块332与第二移送夹块342水平对称情况,使第一移送夹块332和移送夹块332对管料夹持时保持水平状态,提高移送装置3的工作精度,可以提高管料倒角作业的精度。

52.为了方便控制,可以通过plc控制器与第二驱动器331和第三驱动器341电连接。

53.工作时,第一移送夹块332随第二驱动器331的输出端朝夹持台22方向伸出并抵于被夹持于夹持装置2中的管料的一侧,第二移送夹块342随第三驱动器341的输出端朝第一移送装置33的方向伸出并抵于被夹持于夹持装置2中的管料的另一侧,实现移送装置3对管料进行夹持,当夹持装置2将管料释放时,第三驱动器341的输出端向第一移送夹块332的方向伸出,同时第二驱动器331的输出端收缩,使第一移送夹块332与第二移送夹块342将管料夹持并位移,实现移送装置3对管料进行移送。管料完成倒角作业后,第三驱动器341的输出端收缩,使第一移送夹块332与第二移送夹块342分离,完成倒角作业的管料即可从移送装

置3释放,掉落到下料结构5。

54.如图1所示,本实施例的双头倒角装置4包括垂直驱器41和水平驱动器42,垂直驱器41和水平驱动器42均为直线滑台模组,垂直驱器41的固定端与机台1通过螺栓螺孔的配合或焊接的方式连接,使垂直驱器41固定于机台1。

55.两水平驱动器42分别设置于垂直驱器41的输出端的两侧,水平驱动器42的固定端与垂直驱器41的输出端通过螺栓螺孔的配合方式固定连接,使水平驱动器42固定于垂直驱器41的输出端,使两水平驱动器42同时随垂直驱器41的输出端上下升降而位移,便于双头倒角装置4的作业端对被夹持于移送装置3的管料的切口进行倒角作业。

56.两水平驱动器42的输出端均设置有倒角机43,倒角机43的固定端与水平驱动器42的输出端通过螺栓螺孔的配合方式固定连接,使两倒角机43分别固定于两水平驱动器42的输出端,使两倒角机43随水平驱动器42的输出端左右滑动而位移,便于双头倒角装置4的作业端对被夹持于移送装置3的管料的切口进行倒角作业。

57.两倒角机43的刀头相对设置且位于第一移送夹块332和第二移送夹块342的两侧,实现双头倒角装置4的作业端对被夹持于移送装置3的管料的两端切口同时进行倒角作业,高效率的完成管料切口倒角作业的工作。

58.为了方便控制,可以通过plc控制器与垂直驱器41、水平驱动器42和倒角机43电连接。

59.工作时,移送装置3对管料进行移送到两倒角机43的刀头之间,垂直驱器41的输出端和两水平驱动器42的输出端相配合使两倒角机43的刀头靠近管料的两端切口,实现双头倒角装置4的作业端对被夹持于移送装置3的管料的两端切口进行倒角作业。

60.如图2所示,本实施例的下料结构5包括连接于第一支撑件21和第一支撑件21之间的下料台51,下料台51的顶部设置有下料斜槽52,下料斜槽52的一端与下料台51的顶部通过螺栓螺孔的配合或焊接的方式连接,下料斜槽52的另一端与机台1连接,下料斜槽52与下料台51连接一端水平高度高于下料斜槽52与机台1连接一端的水平高度,使完成倒角作业的管料掉落于下料斜槽52后,从下料斜槽52与下料台51连接的一端向下料斜槽52与机台1连接的一端滑动,在下料斜槽52与机台1连接的一端设置收集区,即可方便的对完成倒角作业的管料进行收集。

61.如图4所示,本实施例的上料装置6包括支架61,支架61的顶部设置有上料斜槽62,上料斜槽62内设置有沿上料斜槽62的上料端向上料斜槽62的输料端设置的上料斜面621,上料斜面621的上料端水平高度高于上料斜面621的输料端水平高度,使待加工的管料在重力的作用下沿上料斜面621从上料斜槽62的上料端滑向上料斜槽62的输料端。

62.上料斜槽62的输料端与传输装置7的进料端通过螺栓螺孔的配合方式连接,使上料装置6和传输装置7连接,便于上料斜槽62向传输装置7输送。

63.上料斜槽62输料端的内壁设置有升降台63,升降台63与上料斜槽62输料端的内壁滑动连接,上料斜槽62的输料端与支架61之间设置有驱动升降台63滑动的第四驱动器64,第四驱动器64为电动气缸。

64.第四驱动器64的固定端与支架61通过螺栓螺孔的配合或焊接的方式固定连接,使第四驱动器64固定于支架61。

65.第四驱动器64的输出端与升降台63之间通过板材连接,使升降台63随第四驱动器

64的输出端伸出或收缩而运动。

66.两升降台63之间设置有固定台65,升降台63和固定台65呈阶梯状设置,便于对上料斜槽62内的管料向传输装置7输送。

67.升降台63顶部设置有第一倾斜面66,固定台65对应第一倾斜面66设置有第二倾斜面67,第一倾斜面66和第二倾斜面67均朝传输装置7方向向下倾斜设置,通过第一倾斜面66和第二倾斜面67配合将上料斜槽62内的管料向传输装置7输送。

68.工作时,第四驱动器64的输出端处于收缩状时,升降台63随第四驱动器64的输出端下降,使靠近上料斜面621输料端的升降台63顶部与上料斜面621输料端水平面齐平时,第一倾斜面66处于上料斜槽62中管料的下方,由于重力的作用,上料斜槽62中的管料由上料斜面621输料端滑落到第一倾斜面66,第四驱动器64的输出端伸出,升降台63随第四驱动器64的输出端上升,第一倾斜面66将管料抵于相邻的固定台65侧壁上升,当第一倾斜面66的下端上升至与相邻的固定台65顶部齐平时,管料由于重力的作用,从第一倾斜面66滑落到相邻的固定台65的第二倾斜面67上,第二倾斜面67将管料抵于相邻的升降台63的侧壁,当第四驱动器64的输出端收缩,升降台63随第四驱动器64的输出端下降,相邻的升降台63的顶部与相邻的固定台65的第二倾斜面67下部齐平,第二倾斜面67的管料由于重力的作用,从第二倾斜面67滑落至相邻的第一倾斜面66,以此重复,直至最后一个升降台63的第一倾斜面66将管料抵于上料斜槽62输料端的内壁输送于传输装置7的进料端,完成管料从上料斜槽62到传输装置7的输送。

69.如图4所示,本实施例的传输装置7包括传送架71,传送架71的两端分别转动设置有主动轮72和从动轮73,主动轮72通过电机的输出轴与主动轮72转轴连接,使主动轮72具有转动动力。

70.主动轮72和从动轮73之间套设置有传送带74,主动轮72和从动轮73使传送带74张紧,通过主动轮72带动传送带74转动,使传输装置7实现转送管料。

71.传送架71对应上料斜槽62下料端设置有传输上料口711,上料斜槽62的下料端连接于传送架71相对于传输上料口711处,使管料从上料斜槽62经传输上料口711进入到传送带74上。

72.传送架71两侧设置有第一护板75和第二护板76,第一护板75设置于传送架71朝向上料斜槽62下料端的一侧与传送架71通过螺栓螺孔的配合方式固定连接,使第一护板75与传送架71固定。第二护板76与第一护板75相对设置并与传送架71通过螺栓螺孔的配合方式固定连接,使第二护板76与传送架71固定。传送架71朝向夹持装置2的一端设置有第三护板77,第三护板77与传送架71通过螺栓螺孔的配合方式固定连接,使第三护板77与传送架71固定。通过第一护板75和第二护板76减少传送带74中的管料掉落,同时引导管料输送,通过第三护板77阻拦,使传送带74中的管料停止于第三护板77处,使管料停止于传输装置7的出料端,便于后续对管料进行传送。

73.为了方便控制,可以通过plc控制器与驱动主动轮72转动的电机电连接。

74.如图4所示,本实施例的第一护板75朝向传输上料口711的一端设置有延伸护板751,延伸护板751与传送架71通过螺栓螺孔的配合方式固定连接,使延伸护板751与传送架71固定。

75.延伸护板751与第二护板76之间设置有限位板78,第二护板76对应传输上料口711

的一段设置有调节槽761,限位板78的一端与调节槽761滑动连接,限位板78的另一端与延伸护板751抵接,通过滑动限位板78与调节槽761的位置可以调节限位板78与延伸护板751的抵接位置。

76.管料的规格为管料的长度尺寸大于管料的宽度尺寸大于管料的高度尺寸,通过将限位板78与传送带74之间留有供管料通过的供料间隙79,供料间隙79的距离大于管料的高度尺寸且小于管料的宽度尺寸;第一护板75与第一护板75的间距小于管料的长度尺寸且大于管料的宽度尺寸,使管料呈横向放平的状态传送于传送带74上,实现对管料传送状态的规整。

77.升降台63和固定台65的顶部对应限位板78的一端设置有第三倾斜面68,第三倾斜面68朝上料斜槽62的上料端方向向下倾斜设置,通过第三倾斜面68可以使被限位板78挡下的管料滑落回到上料斜槽62。

78.如图5所示,本实施例的传送机械手8包括固定架81、沿传输装置7的出料端朝向夹持装置2的方向设置的第五驱动器82、第六驱动器83和第七驱动器84,第五驱动器82为直线滑动平台,第六驱动器83为直线电动气缸,第七驱动器84为电动手指。

79.固定架81的下端机台1通过螺栓螺孔的配合或焊接的方式固定连接,使固定架81与机台1固定。

80.第五驱动器82的固定端与固定架81的顶部通过螺栓螺孔的配合或焊接的方式连接,使第五驱动器82与固定架81连接。

81.第六驱动器83的固定端与第五驱动器82的输出端通过螺栓螺孔的配合或焊接的方式连接,使第六驱动器83与第五驱动器82连接。第七驱动器84的固定端与第六驱动器83的输出端通过螺栓螺孔的配合或焊接的方式连接,使第七驱动器84和第六驱动器83连接,使第五驱动器82、第六驱动器83和第七驱动器84相连接。

82.第六驱动器83的输出端竖直向下设置,便于第六驱动器83驱动第七驱动器84靠近管料。第七驱动器84的输出端竖直向下设置,便于第七驱动器84的输出端夹取管料。第五驱动器82的输出端沿传输装置7的出料端朝向夹持装置2的方向滑动设置,使第五驱动器82的输出端沿传输装置7的出料端与夹持装置2两点往复工作,实现第七驱动器84的输出端夹取管料往复输送到传输装置7的出料端与夹持装置2之间。

83.为了方便控制,可以通过plc控制器与第五驱动器82、第六驱动器83和第七驱动器84电连接。

84.工作时,第五驱动器82的输出端驱动第六驱动器83和第七驱动器84朝向传输装置7的出料端,到达传输装置7的出料端正上方时,第六驱动器83的输出端伸出,使第七驱动器84的输出端靠近传输装置7的出料端管料,第七驱动器84的输出端收缩将管料夹取,第六驱动器83的输出端缩回,使第七驱动器84远离传输装置7的出料端,第五驱动器82的输出端驱动第六驱动器83和第七驱动器84朝向夹持装置2方向输送,使第六驱动器83和第七驱动器84靠近夹持装置2,到达夹持装置2正上方时,第六驱动器83的输出端伸出,使第七驱动器84的输出端靠近夹持装置2,第七驱动器84的输出端张开将管料放置在夹持台22,完成对管料从传输装置7的出料端与夹持装置2之间输送。

85.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明

的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。