1.本发明涉及速器生产制造技术领域,尤其涉及差速器壳体加工工艺。

背景技术:

2.速器壳体结构带有镂空和内部空腔,传统的燃油车用差速器壳体加工方式采用车、铣、刨、磨相结合,但新能源汽车用差速器壳体,要求体积小、精度高,一体式结构的铣刀在有限空间内无法加工。

3.现有的装置在使用的时候会出现以下问题:市场上有利用机械手 成型道具 双驱动加工,但结构较为复杂,耗时耗费。

技术实现要素:

4.本发明所要解决的问题是市场上有利用机械手 成型道具 双驱动加工,但结构较为复杂,耗时耗费的问题。

5.为了解决上述技术问题,本发明提供了差速器壳体加工工艺,包括;

6.s1;对可拆卸刀杆进行组装。

7.s2;将刀杆与车床进行安装。

8.s3;对差速器壳体进行安装固定。

9.s4;对差速器壳体第一端、第二端进行车削。

10.s5;对壳体半轴孔进行精加工。

11.s6;对壳体行星轴孔进行粗加工。

12.s7;对行星轴孔进行精加工。

13.s8;对壳体外表面加工,从而形成肉球面。

14.s9;加工壳体一侧,从而形成轴承颈。

15.优选的,所述可拆卸刀杆,包括安装板,所述安装板右端面固定连接有卡接套,安装板左端面固定连接有安装结构,安装结构内腔设置有刀杆。

16.优选的,所述安装板右端面固定连接有密封圈,密封圈内腔左端面固定连接有卡接套,安装结构包括固定连接在安装板左端面的安装管,安装管外表面前后两侧均固定连接有安装孔,安装管外表面上下两侧均固定连接有限位孔。

17.优选的,所述刀杆包括固定连接在安装管内腔的连接架,连接架下端面固定连接有连接杆一,连接架后端面固定连接有安装架,安装架下端面固定连接有连接杆二。

18.优选的,所述连接杆一与连接杆二采用粉末冶金钨钢材质,连接精度高、刀杆变形误差小。

19.优选的,所述刀具组合精度在.mm。

20.与现有技术相比,本发明提供了差速器壳体加工工艺,具备以下有益效果:

21.1、本发明,通过安装板右侧的卡接套,从而在使用时方便人员对可拆卸刀杆进行安装,通过安装板左侧的安装结构,从而在使用时对刀杆进行固定,通过安装结构内腔刀

杆,从而在使用时对刀杆进行安装,方便人员使用,起到了在使用时方便人员对可拆卸刀杆进行装卸的,达到了在使用时方便人员使用,提高工作效率,解决了是市场上有利用机械手 成型道具 双驱动加工,但结构较为复杂,耗时耗费的问题。

22.2、本发明,通过提高刀具组合精度,从而在使用时对方便对壳体进行加工,起到了在使用时提高刀具组合精度,便于人员安装,达到了在使用时对减小加工刀具体积,增加使用范围。

附图说明

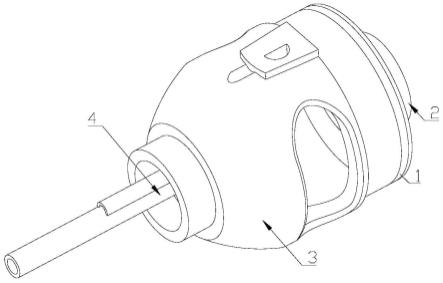

23.图1是本发明的刀杆主视立体示意图;

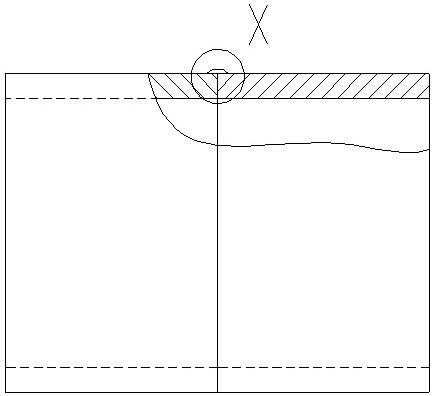

24.图2是本发明的刀杆半剖立体示意图;

25.图3是本发明的差速器壳体加工工艺流程示意图。

26.图中:1-安装板,11-密封圈,2-卡接套,3-安装结构,31-安装管,32-安装孔,33-限位孔,4-刀杆,41-连接架,42-连接杆一,43-安装架,44-连接杆二。

具体实施方式

27.本发明涉及差速器壳体加工工艺,如图1所示,包括;

28.s1;对可拆卸刀杆进行组装。

29.s2;将刀杆与车床进行安装。

30.s3;对差速器壳体进行安装固定。

31.s4;对差速器壳体第一端、第二端进行车削。

32.s5;对壳体半轴孔进行精加工。

33.s6;对壳体行星轴孔进行粗加工。

34.s7;对行星轴孔进行精加工。

35.s8;对壳体外表面加工,从而形成肉球面。

36.s9;加工壳体一侧,从而形成轴承颈。

37.进一步的,可拆卸刀杆,包括安装板1,安装板1右端面固定连接有卡接套2,安装板1左端面固定连接有安装结构3,安装结构3内腔设置有刀杆4。

38.进一步的,安装板1右端面固定连接有密封圈11,密封圈11内腔左端面固定连接有卡接套,安装结构3包括固定连接在安装板1左端面的安装管31,安装管31外表面前后两侧均固定连接有安装孔32,安装管31外表面上下两侧均固定连接有限位孔33,通过安装板1右侧的卡接套2,从而在使用时方便人员对可拆卸刀杆进行安装,通过安装板2左侧的安装结构3,从而在使用时对刀杆4进行固定。

39.进一步的,刀杆4包括固定连接在安装管31内腔的连接架41,连接架41下端面固定连接有连接杆一42,连接架41后端面固定连接有安装架43,安装架43下端面固定连接有连接杆二44,通过安装结构3内腔刀杆4,从而在使用时对刀杆4进行安装,方便人员使用,起到了在使用时方便人员对可拆卸刀杆进行装卸的,达到了在使用时方便人员使用,提高工作效率。

40.进一步的,连接杆一42与连接杆二44采用粉末冶金钨钢材质,连接精度高、刀杆变形误差小,通过安装结构3内腔刀杆4,从而在使用时提高刀具加工精度。

41.进一步的,刀4具组合精度在0.002mm。通过提高刀具组合精度,从而在使用时对方便对壳体进行加工,起到了在使用时提高刀具组合精度,便于人员安装,达到了在使用时对减小加工刀具体积,增加使用范围。

42.本发明的工作原理及使用流程:

43.s1;对可拆卸刀杆进行组装。

44.s2;将刀杆与车床进行安装。

45.s3;对差速器壳体进行安装固定。

46.s4;对差速器壳体第一端、第二端进行车削。

47.s5;对壳体半轴孔进行精加工。

48.s6;对壳体行星轴孔进行粗加工。

49.s7;对行星轴孔进行精加工。

50.s8;对壳体外表面加工,从而形成肉球面。

51.s9;加工壳体一侧,从而形成轴承颈。

52.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

技术特征:

1.差速器壳体加工工艺,包括;s1;对可拆卸刀杆进行组装。s2;将刀杆与车床进行安装。s3;对差速器壳体进行安装固定。s4;对差速器壳体第一端、第二端进行车削。s5;对壳体半轴孔进行精加工。s6;对壳体行星轴孔进行粗加工。s7;对行星轴孔进行精加工。s8;对壳体外表面加工,从而形成肉球面。s9;加工壳体一侧,从而形成轴承颈。2.根据权利要求1所述的差速器壳体加工工艺,其特征在于:所述可拆卸刀杆,包括安装板1,所述安装板1右端面固定连接有卡接套2,安装板1左端面固定连接有安装结构3,安装结构3内腔设置有刀杆4。3.根据权利要求2所述的差速器壳体加工工艺,其特征在于:所述安装板1右端面固定连接有密封圈11,密封圈11内腔左端面固定连接有卡接套,安装结构3包括固定连接在安装板1左端面的安装管31,安装管31外表面前后两侧均固定连接有安装孔32,安装管31外表面上下两侧均固定连接有限位孔33。4.根据权利要求3所述的差速器壳体加工工艺,其特征在于:所述刀杆4包括固定连接在安装管31内腔的连接架41,连接架41下端面固定连接有连接杆一42,连接架41后端面固定连接有安装架43,安装架43下端面固定连接有连接杆二44。5.根据权利要求1所述的差速器壳体加工工艺,其特征在于:所述连接杆一42与连接杆二44采用粉末冶金钨钢材质,连接精度高、刀杆变形误差小。6.根据权利要求1所述的差速器壳体加工工艺,其特征在于:所述刀4具组合精度在0.002mm。

技术总结

本发明提供了差速器壳体加工工艺包括;S1;对可拆卸刀杆进行组装,S2;将刀杆与车床进行安装,S3;对差速器壳体进行安装固定,S4;对差速器壳体第一端、第二端进行车削,S5;对壳体半轴孔进行精加工,S6;对壳体行星轴孔进行粗加工,S7;对行星轴孔进行精加工,S8;对壳体外表面加工,从而形成肉球面,S9;加工壳体一侧,从而形成轴承颈,通过安装板右侧的卡接套,从而在使用时方便人员对可拆卸刀杆进行安装,通过安装结构内腔刀杆,从而在使用时对刀杆进行安装,起到了在使用时方便人员对可拆卸刀杆进行装卸的,达到了在使用时方便人员使用,提高工作效率,解决了是市场上有利用机械手 成型道具 双驱动加工,但结构较为复杂,耗时耗费的问题。问题。问题。

技术研发人员:孙胜

受保护的技术使用者:常熟市大润精密机械有限公司

技术研发日:2022.08.24

技术公布日:2022/11/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。