1.本技术属于材料制备与连接技术领域,具体涉及一种能够精确控制一维线性对接焊点抛光质量的抛光组件。

背景技术:

2.焊点是微电子互连中不可或缺的组成部分,起到了机械连接和电信号传输的作用。目前,微电子封装空间减小,芯片产热加剧,一方面,在焊点形成或电子产品使用过程中钎料与焊盘金属化层之间反应所生成的界面金属间化合物层占整个焊点的比重不断增加,其形貌、尺寸、晶体取向以及厚度等对焊点可靠性的影响也愈发严重,另一方面,焊点所承受的电流密度不断增加,在热力学与动力学因素的驱使下,重熔过程中液态钎料润湿于固态焊盘上形成的imcs会生长或溶解。因此,相当多的实验工作放在研究焊点中金属间化合物以及经过力学、热学和电学处理后的形貌变化,在这过程中抛光是必不可少的一步,尤其是一维线性焊点,这就需要首先明确抛光时遇到的难点。

3.已有研究表明,用作线性焊点的铜棒布氏硬度(hb)为35~45,而相比之下,焊接后形成的无铅焊点较软。在打磨时,线性焊点样品常沿一方向进行,但在抛光时,由于一维线性对接焊点的样品由于长度与界面边长的尺寸比较大,比值能达到66.6,因此抛光时的作用力需沿长度方向进行,一旦产生偏移便会在焊点出发生歪斜,严重的话甚至会在焊点处产生裂纹引发断裂。目前,线性焊点在打磨抛光时常用pcb板作为基板,使用树脂将线性焊点固定在基板的一侧进行抛光,但这种方式抛完的样品会导致需要观测的表面产生弧度,即靠近pcb板侧平行,但离pcb板较远侧抛光程度较大,使抛光面成为曲面。焊点曲面会对显微镜下的观测造成困难,在扫面电镜观测表面时对电镜要求较大景深,而进行电子背散射衍射(electron backscattered diffraction,ebsd)测试时会使偏离pcb板侧无法得到图像,呈现曲线边缘,甚至会导致无法进行ebsd测试。因此,需要寻找合适的手段,使焊点抛光面在容易进行抛光操作的情况下,避免曲面的产生,从而以便于后续的状态表征及拉伸、蠕变、时效、电迁移过程中界面imcs演变行为的研究。

技术实现要素:

4.本技术提出了一种能够精确控制一维线性对接焊点抛光质量的抛光组件,通过制作一维线性对接焊棒和相应的焊棒载体,使焊点抛光表面在抛光时既能够充分抛光,又能减少由于施力不均而产生曲面的影响,使线性焊点满足焊点表面在进行扫面电镜和电子背散射衍射测试时尺寸完整、图像清晰的要求。

5.为实现上述目的,本技术提供了如下方案:

6.一种能够精确控制一维线性对接焊点抛光质量的抛光组件,包括一维线性对接焊棒和焊棒载体;

7.所述一维线性对接焊棒的截面为正方形;

8.所述一维线性对接焊棒由第一铜棒、第二铜棒和对接焊点组成,所述对接焊点将

所述第一铜棒和所述第二铜棒对接焊接;

9.所述焊棒载体用于承载所述一维线性对接焊棒,并且包裹所述一维线性对接焊棒的三个侧面,所述一维线性对接焊棒只有一个侧面可见。

10.优选的,所述对接焊点为cu/sn3.0ag0.5cu/cu对接单晶接头。

11.优选的,所述第一铜棒和所述第二铜棒在对接焊接前,需要使用有机溶液和分解液在超声环境下对所述第一铜棒和所述第二铜棒进行清洗。

12.优选的,所述有机溶液为丙酮溶液,所述分解液为盐酸与乙醇的混合溶液。

13.优选的,所述对接焊点采用sn3.0ag0.5cu钎料焊膏。

14.优选的,所述焊棒载体由自下而上的第一pcb板、第二pcb板和第三pcb板堆叠组成,所述第二pcb板的厚度与所述一维线性对接焊棒的厚度相同;

15.所述第一pcb板的一个侧面、所述一维线性对接焊棒的可见侧面和所述第三pcb板的一个侧面对齐成平整面。

16.优选的,所述第一pcb板的长度大于所述一维线性对接焊棒的长度。

17.优选的,所述第二pcb板不与所述一维线性对接焊棒接触。

18.本技术的有益效果为:

19.本技术公开了一种能够精确控制一维线性对接焊点抛光质量的抛光组件,通过对抛光组件进行改良组装,使得线性焊点的抛光表面在抛光时既能充分得到抛光处理,又能很大程度减少由于施力不均而产生曲面的影响,满足焊点表面在进行扫面电镜和电子背散射衍射测试时尺寸完整、图像清晰的要求。本系统具有广阔的使用价值。

附图说明

20.为了更清楚地说明本技术的技术方案,下面对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

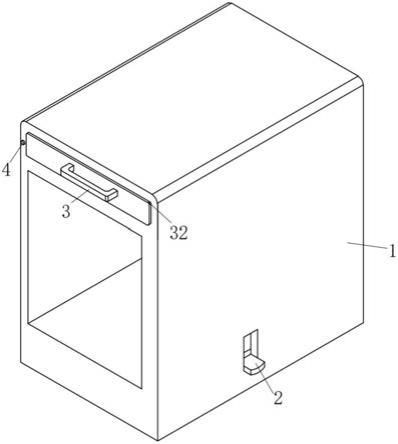

21.图1为本技术实施例的一种能够精确控制一维线性对接焊点抛光质量的抛光组件的结构示意图;

22.图2为本技术实施例的抛光组件的制作方法流程示意图。

具体实施方式

23.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。

25.如图1所示,为本技术实施例的一种能够精确控制一维线性对接焊点抛光质量的抛光组件的结构示意图,包括一维线性对接焊棒和焊棒载体。其中,一维线性对接焊棒的截面为长方形,由第一铜棒、第二铜棒和对接焊点组成,对接焊点将两根铜棒对接焊接;焊棒载体用于承载一维线性对接焊棒,并且包裹一维线性对接焊棒的三个侧面,一维线性对接

焊棒只有一个侧面可见。

26.在本实施例中,以制作晶粒取向一致的、截面尺寸为300μm

×

300μm,焊缝宽度为300μm的cu/sn3.0ag0.5cu/cu对接单晶接头为例,说明本技术实施例的制作过程和制得的抛光组件。

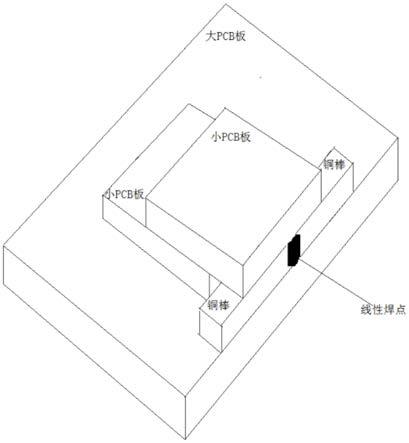

27.根据目标焊点的尺寸,本实施例选取尺寸为400μm

×

400μm

×

10mm的铜棒两根,为了保证焊点的焊接质量,需要首先清除铜棒表面的有机物和氧化物。在本实施例中,将两根铜棒放入配制好的丙酮溶液中,在超声波清洗10分钟,去除表面覆盖的有机物;再将铜棒置于盐酸与酒精的混合溶液中同样超声清洗10分钟,其中混合溶液中盐酸占体积分数10%,洗掉铜棒表面的氧化物。

28.选取一块平整、干净的pcb板作为两根铜棒的焊接平台,pcb板尺寸为20mm

×

30mm

×

1.5mm,将两根铜棒成一条直线放置在pcb板上,待焊接面相对,间距300μm,为了保证焊接过程中两根焊棒的位置固定,以保证最终的成片焊棒在打磨时不产生形变,需要对两个焊棒进行固定。在本实施例中,使用红色高温胶进行粘接固定,并将处理好的样品放置干燥皿中24h,使高温胶完全干燥固定。

29.在本实施例中,用于焊接的焊料采用sn3.0ag0.5cu钎料焊膏,将sn3.0ag0.5cu钎料焊膏涂敷于两个cu棒之间,采用热风返修工作台(美国pacest325)进行重熔,在本实施例中,重熔温度为270℃,重熔时间为30s,空气自然冷却,得到sn3.0ag0.5cu钎料对接接头,此时称之为初始焊棒。

30.初始焊棒的尺寸较大,达不到最终用于可靠性研究的尺寸标准,所以需要对初始焊棒进行尺寸处理。为了保证尺寸精度,本实施例采用打磨方式,打磨平台采用冷镶嵌树脂块。将初始焊棒置于冷镶嵌树脂块平面侧边对齐,进一步的用冷镶嵌树脂溶液均匀覆盖线性焊点两端铜棒,待30min完全凝固后,分别使用1000#、1500#、2000#砂纸依次打磨铜棒各个面,保证每次尺寸减小不超过20μm,期间用丙酮去除粘接剂,综合处理获得尺寸为0.3mmx0.32mmx20.3mm的一维线性对接焊棒。

31.焊棒载体由自下而上的第一pcb板、第二pcb板和第三pcb板堆叠组成,第二pcb板的厚度与一维线性对接焊棒的厚度相同;其中,第一pcb板的一个侧面、一维线性对接焊棒的可见侧面和第三pcb板的一个侧面对齐成平整面。

32.在本实施例中,将打磨完成铜棒粘贴到底部15x15x1mm的大pcb板一侧,保证两侧边对齐,将一块8x8x1mm小pcb板同样粘贴到底部pcb板上,与铜棒在同一平面且不接触,随后在上述结构上方覆盖另一8x8x1mm小pcb板,保证铜棒抛光面与大小pcb板侧面处于同一平面,如图1所示。

33.为了满足一维线性对接焊点可靠性研究的要求,进一步的,先后采用0.3μm~0.5μm的α-氧化铝的悬浊液进行粗抛和0.02μm~0.05μm的二氧化硅悬浮液进行精抛,最终获得尺寸在0.3mmx0.3mmx20.3mm的一维线性对接焊点用作可靠性研究。

34.本实施例的抛光组件的制作方法可归纳为如下步骤,如图2所示:

35.s1.对待焊接的铜棒进行焊前预处理,包括用丙酮溶液去除铜棒表面有机物,用盐酸与酒精的混合溶液去除铜棒表面的氧化物;

36.s2.使用sn3.0ag0.5cu钎料焊膏焊接两根铜棒,得到初始铜棒;

37.s3.对初始铜棒进行砂纸打磨,得到一维线性对接焊棒;

38.s4.使用三块pcb板制作焊棒载体,将一维线性对接焊棒的三个侧面包裹其中,制得抛光组件。

39.以上所述的实施例仅是对本技术优选方式进行的描述,并非对本技术的范围进行限定,在不脱离本技术设计精神的前提下,本领域普通技术人员对本技术的技术方案做出的各种变形和改进,均应落入本技术权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。