1.本发明涉及轧制过程控制技术领域,特别涉及一种冷连轧带钢剪切位置和速度控制方法。

背景技术:

2.飞剪是冷连轧出口的关键设备,位于出口夹送辊和卷取机之间,是实现对连续轧制的冷轧带钢进行自动剪切功能的唯一执行机构,它通过交流变频电机传动。剪切时为了尽量减小对带钢连续轧制过程的影响,剪切位置必须精确,应与预选的剪切位置一致。剪切过程是对平动中的带钢按要求的定尺进行高速、高精度的分切,飞剪控制系统涉及的控制功能多、逻辑复杂,它能够实现对带钢的高精度剪切,既可保证带钢被切断,又可使飞剪剪缝不会重叠。通过设计带钢剪切位置和速度双闭环控制方法,可实现飞剪运行的每一个周期的精确定位基础上的加速启动、匀速剪切及减速停止过程控制,对于提高冷连轧的生产效率起到了至关重要的作用。

3.现有技术中,公开号为cn105382331a的中国专利公开了一种飞剪控制方法,它主要设计了连续剪切时飞剪滚动的总速度计算方法,但此专利缺少剪切时控制功能之间的协调控制以及飞剪旋转角度的计算。公开号为cn103962384a的中国专利公开了一种热连轧带钢动态剪切控制方法,它主要是采用转换函数的控制方式来实现对带钢的动态剪切,此专利是在热连轧的工艺条件下实现的,它与冷连轧工艺条件下的动态剪切控制有较大区别。如上所述,在实际的控制过程中,由于涉及带钢剪切控制过程,对于带钢的运行速度控制会直接影响到带钢剪切控制,而影响剪切前带钢运行速度的关键在于带钢的精确定位。同时,来料带钢的规格同样会造成剪切精度控制的困难。对于不同剪切速度下剪切位置控制,同样会随着带钢运行速度的变化存在问题,一旦影响飞剪的剪切,将会影响到带钢成材率的控制。

技术实现要素:

4.为了解决背景技术提出的技术问题,本发明提供一种冷连轧带钢剪切位置和速度控制方法,针对不同的带钢情况,实现了冷连轧带钢剪切位置和速度双闭环控制,可实现飞剪运行的每一个周期的精确定位基础上的速度控制,对于提高冷连轧的生产效率起到了至关重要的作用。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种冷连轧带钢剪切位置和速度控制方法,包括位置控制模型和速度控制模型;

7.所述的位置控制模型中,位置设定δs由第一位置设定与第二位置设定之和,然后与飞剪实际位置比较,输入第一pi控制器完成位置闭环控制;所述的第一位置设定由位置计算模型计算得出,所述的第二位置设定为飞剪角度的原始位;

8.所述的速度控制模型中,速度设定δv为第一速度设定与第二速度设定之和,然后与飞剪实际速度比较,输入第二pi控制器完成速度闭环控制;所述的第一速度设定由速度

计算模型得出;所述的第二速度设定为位置控制模型输出的控制结果。

9.进一步地,所述的位置计算模型包括如下:

[0010][0011]

式中,sx

pos1

为第一位置设定,k为剪切速度的迟滞因子,sb

rest

剩余带钢长度,sh剪刃升速长度,fsx

pos1

位置影响因子;

[0012]

其中,或

[0013]

式中,h为等待剪切位,θ

ca

为剪切角度,r为剪鼓半径;

[0014]

其中,

[0015]

式中,h为带钢厚度,mue为剪刃重合量;

[0016][0017]

式中,i为剪切机减速机齿数比。

[0018]

进一步地,所述的第二位置包括多个位置:飞剪角度初始位pos1、穿带位pos2、等待位pos3、剪刃检查位pos4,选择其中之一。

[0019]

进一步地,根据第二位置的不同设置以下速度计算模型:

[0020][0021][0022][0023]

vx

pos4

=k*vs*fvx

pos4

[0024]

式中,vx

pos1

、vx

pos2

、vx

pos3

、vx

pos4

分别为第二位置为飞剪角度初始位pos1、穿带位pos2、等待位pos3、剪刃检查位pos4时的第一速度设定值;

[0025]vs

为带钢速度,αx为实际剪刃角度,k

st

为剪切速度迟滞因子限幅,fvx

posi

为位置i的自适应速度因子,k为剪切速度的迟滞因子,sb

rest

剩余带钢长度,sh剪刃升速长度;

[0026]

式中,h为等待剪切位,θ

ca

为剪切角度,r为剪鼓半径;

[0027]

其中,

[0028]

式中,h为带钢厚度,mue为剪刃重合量;

[0029]

b为减速机齿数比,fvx

pos4

取经验常数。

[0030]

进一步地,还包括转矩控制模型,第一速度设定输入转矩设定模型计算转矩设定δm,δm与速度控制器输出求和并与转矩实际值比较,偏差值输入转矩控制器完成转矩控制。

[0031]

进一步地,所述的转矩设定模型包括如下:

[0032]

第一转矩设定:摩擦转矩:第一速度设定经过分段线性摩擦曲线得到;

[0033]

第二转矩设定:加速转矩:

[0034][0035]

式中,j0为传动固定转矩,jc为依据位置的转矩,i为齿数比,vs为带钢速度,h为带钢厚度,r为剪鼓半径,dvs/dt为带钢加速度。

[0036]

与现有技术相比,本发明的有益效果是:

[0037]

本发明以冷连轧机出口飞剪为研究对象,应用剪切位置和速度双闭环控制方法能够大幅度地提高带钢的剪切控制精度,剪切控制是冷连轧机实现高精度带钢剪切控制的前提和保证,剪切控制过程的每一步都有非常严格的转换条件,本发明可实现飞剪运行的每一个周期的精确定位基础上的速度控制,对于提高冷连轧的生产效率起到了至关重要的作用。

附图说明

[0038]

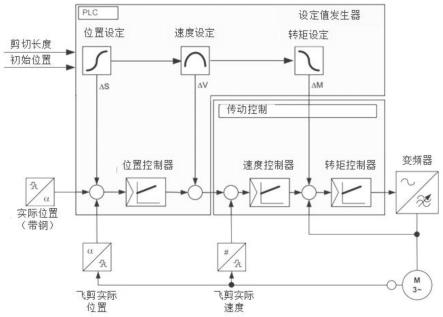

图1是本发明的一种冷连轧带钢剪切位置和速度控制方法的控制框图;

[0039]

图2为本发明实施例的摩擦曲线图。

具体实施方式

[0040]

以下结合附图对本发明提供的具体实施方式进行详细说明。

[0041]

如图1所示,一种冷连轧带钢剪切位置和速度控制方法,包括位置控制模型和速度控制模型;还包括转矩设定模型。

[0042]

所述的位置控制模型中,位置设定δs由第一位置设定与第二位置设定之和,然后与飞剪实际位置比较,输入第一pi控制器完成位置闭环控制;所述的第一位置设定为剪切长度值,由位置计算模型计算得出,所述的第二位置设定为飞剪角度的原始位。

[0043]

所述的速度控制模型中,速度设定δv为第一速度设定与第二速度设定之和,然后与飞剪实际速度比较,输入第二pi控制器完成速度闭环控制;所述的第一速度设定由速度计算模型得出;所述的第二速度设定为位置控制模型输出的控制结果。

[0044]

所述的转矩控制模型中,第一速度设定输入转矩设定模型计算转矩设定δm,δm与速度控制器输出求和并与转矩实际值比较,偏差值输入转矩控制器完成转矩控制。

[0045]

一、位置控制模型:

[0046]

所述的位置计算模型包括如下:

[0047][0048]

式中,sx

pos1

为第一位置设定,k为剪切速度的迟滞因子(1.0-1.1),sb

rest

剩余带钢长度,sh剪刃升速长度,fsx

pos1

位置影响因子;

[0049]

其中,或

[0050]

式中,h为等待剪切位,θ

ca

为剪切角度,r为剪鼓半径;

[0051]

其中,

[0052]

式中,h为带钢厚度,mue为剪刃重合量;

[0053][0054]

所述的第二位置包括多个位置:飞剪角度初始位pos1、穿带位pos2、等待位pos3、剪刃检查位pos4,选择其中之一。

[0055]

位置设定δs由第一位置设定与第二位置设定之和,然后与飞剪实际位置比较,输入第一pi控制器完成位置闭环控制;所述的第一位置设定为剪切长度值,由位置计算模型计算得出,所述的第二位置设定为飞剪角度的原始位。

[0056]

二、速度控制模型:

[0057]

根据第二位置的不同设置以下速度计算模型:

[0058][0059][0060][0061]

vx

pos4

=k*vs*fvx

pos4

[0062]

式中,vx

pos1

、vx

pos2

、vx

pos3

、vx

pos4

分别为第二位置为飞剪角度初始位pos1、穿带位pos2、等待位pos3、剪刃检查位pos4时的第一速度设定值;

[0063]vs

为带钢速度,αx为实际剪刃角度,k

st

为剪切速度迟滞因子限幅,fvx

posi

为位置i的自适应速度因子,k为剪切速度的迟滞因子,sb

rest

剩余带钢长度,sh剪刃升速长度;

[0064]

式中,h为等待剪切位,θ

ca

为剪切角度,r为剪鼓半径;

[0065]

其中,

[0066]

式中,h为带钢厚度,mue为剪刃重合量;

[0067]

fvx

pos4

=0.13,b为减速机齿数比。

[0068]

速度设定δv为第一速度设定与第二速度设定之和,然后与飞剪实际速度比较,输入第二pi控制器完成速度闭环控制;第所述的一速度设定由速度计算模型得出;所述的第二速度设定为位置控制模型输出的控制结果。

[0069]

三、转矩控制模型

[0070]

所述的转矩设定模型包括如下:

[0071]

第一转矩设定:摩擦转矩:第一速度设定经过分段线性摩擦曲线得到;摩擦曲线见图2。

[0072]

第二转矩设定:加速转矩:

[0073][0074]

式中,j0为传动固定转矩,jc为依据位置的转矩,i为齿数比,vs为带钢速度,h为带钢厚度,r为剪鼓半径,dvs/dt为带钢加速度。

[0075]

第一速度设定输入转矩设定模型计算转矩设定δm,δm与速度控制器输出求和并与转矩实际值比较,偏差值输入转矩控制器(pi控制器)完成转矩控制。

[0076]

具体实施例

[0077]

飞剪的自动剪切控制,主要由冷连轧基础自动化中的线协调、主令速度和带钢跟踪功能配合完成。正常轧制时飞剪停在等待位置(初始位置)即飞剪角度初始位pos1(本实施例中为140

°

),还可能在穿带位pos2(50

°

)、等待位pos3、剪刃检查位pos4,各自对应不同的角度值。

[0078]

将剪切点定义为焊缝前6m处(此数据用于确定sb

rest

剩余带钢长度和h为等待剪切位)。

[0079]

带钢的速度控制:带钢跟踪计算剪切点到机架入口的距离为(5

±

0.5m)时,向线协调发出剪切点在线信号,要求带钢减速到剪切速度。

[0080]

第一位置设定sx

pos1

:

[0081][0082]

式中,k为剪切速度的迟滞因子,此变量用于减小飞剪与带钢剪切时的相互作用,本实施例取经验值0.148,sb

rest

剩余带钢长度,sh剪刃升速长度,fsx

pos1

位置影响因子;

[0083]

其中,或

[0084]

式中,h为等待剪切位,本实施例中为330

°

,θ

ca

为剪切角度,r为剪鼓半径;

[0085]

其中,

[0086]

式中,h为带钢厚度,mue为剪刃重合量;

[0087][0088]

第二位置为飞剪角度初始位pos1时的第一速度设定值:

[0089][0090]

式中,vs为带钢速度,k为剪切速度的迟滞因子,sb

rest

剩余带钢长度,sh剪刃升速长度;

[0091]

b为减速机齿数比。

[0092]

以上实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于上述的实施例。上述实施例中所用方法如无特

别说明均为常规方法。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。