1.本实用新型涉及机械装配技术领域,具体地讲是一种多压头自平衡液压系统,可广泛用于所有型号车桥轮毂合件分装时压装轴承与车轮螺栓。

背景技术:

2.随着汽车行业的发展,对车桥装配质量要求越来越高,尤其像轮毂这样的高速旋转件,其刚性和精度显得尤为重要,不仅涉及到驾驶体验,更关联到安全,因此,轮毂轴承和车轮螺栓是否装配到位至关重要;在车桥装配领域,目前还用分工位的方式进行,即先将轴承压装到位,再将每一个螺栓压装到位,一般车轮都有10个螺栓,这样总计需要压装11次之多,还要不断的搬动轮毂,而有些企业则将全部螺栓一次性压装,这样根本保证不了所有螺栓压装到位,保证不了装配的可靠性以及工艺的可行性,导致在新车上路后使用一段时间,就会出现部分螺栓松动情况,造车车轮抖动甚至脱落的风险。大大提高了售后的故障率以及车辆的安全隐患。

技术实现要素:

3.本实用新型的目的是克服上述已有技术的不足,而提供一种多压头自平衡液压系统。

4.本实用新型提供的技术方案是:一种多压头自平衡液压系统,包括压装机连接板,所述的压装机连接板上钻有压装机连接螺栓孔;所述的压装机连接板上固定箱体连接板;其特殊之处在于,所述的箱体连接板上固接箱体合件上体,所述的箱体合件上体上钻有注油的螺栓孔,所述的箱体合件上体与箱体合件下体通过沉头链接螺栓连接在一起;

5.所述的箱体合件下体内部固定个箱体合件内主油缸体和两个箱体合件内辅助油缸体;所述的箱体合件下体上设有一个主圆柱通孔和两个辅助圆柱通孔,所述的主圆柱通孔内设圆柱体的主油缸体压头,所述的两个辅助圆柱通孔内分别设圆柱体的辅助油缸体压头;所述的辅助油缸体压头与箱体合件下体之间设辅助油缸体压头缓冲块;所述的主油缸体压头与箱体合件下体之间设主油缸体压头缓冲块;所述的箱体合件内主油缸体位置与主油缸体压头位置对应,所述的箱体合件内辅助油缸体位置与辅助油缸体压头位置对应。

6.优选地,所述的箱体合件内主油缸体和箱体合件内辅助油缸体分别为圆柱体,分别固定在箱体合件下体内部的圆柱槽内,二者过盈配合。

7.优选地,所述的主油缸体压头缓冲块为圆柱体,主油缸体压头缓冲块外径与箱体合件内主油缸体内壁过盈配合,主油缸体压头缓冲块内径与主油缸体压头的圆柱体外径小间隙配合,在使用中主油缸体压头缓冲块对主油缸体压头起到缓冲和导向的作用。

8.优选地,所述的辅助油缸体压头缓冲块为圆柱体,辅助油缸体压头缓冲块外径与箱体合件内辅助油缸体内壁过盈配合,辅助油缸体压头缓冲块内径与辅助油缸体压头的圆柱体外径小间隙配合,在使用中辅助油缸体压头缓冲块对辅助油缸体压头起到缓冲和导向的作用。

9.优选地,所述的主油缸体压头和辅助油缸体压头为阶梯圆柱,尾部直径较大,且在尾部圆柱位置加工有凹槽,凹槽内设油缸体压头o型圈密封。

10.本实用新型的有益效果:

11.1、原理简单,功能强大;

12.2、克服了现有装配工艺中需要分两次进行压装轮毂轴承和轮毂螺栓,可以一次压装成功;

13.3、采用螺栓连接主要件,便于安装拆卸以及后续的维护保养;

14.4、使用方便,一次性压装,大大降低制造成本以及提高了工艺的可行性。

附图说明

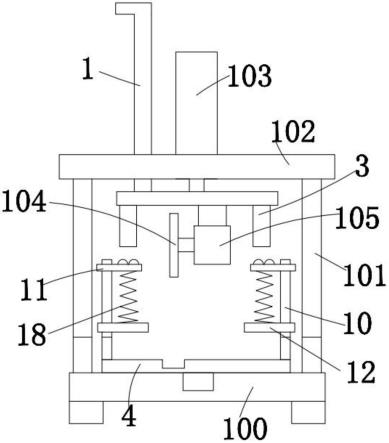

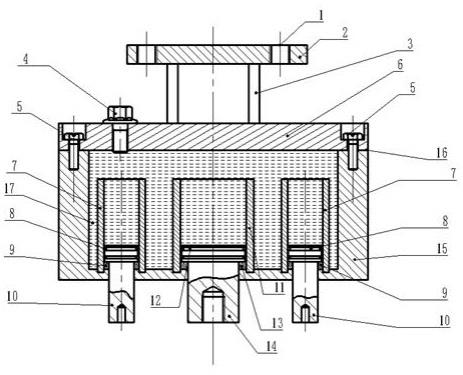

15.图1是本实用新型的结构示意图;

16.图2 是本实用新型工作状态示意图。

17.图中:1压装机连接螺栓孔,2压装机连接板,3箱体连接板,4注油孔紧固螺栓,5沉头链接螺栓,6箱体合件上体,7箱体合件内辅助油缸体,8辅助油缸体压头o型圈,9辅助油缸体压头缓冲块,10辅助油缸体压头,11箱体合件内主油缸体,12主油缸体压头o型圈,13主油缸体压头缓冲块,14主油缸体压头,15箱体合件下体,16密封垫片,17液压油。

具体实施方式

18.为了更好地理解与实施,下面结合附图详细说明本实用新型。

19.如图1、2所示,一种多压头自平衡液压系统,包括压装机连接板2,在压装机连接板2上钻有压装机连接螺栓孔1,用来与压装机进行螺纹连接;将箱体连接板3通过焊接工艺,焊接到压装机连接板2上,将箱体合件上体6通过焊接工艺,焊接到箱体连接板3上;在箱体合件上体6上钻有螺栓孔,用来进行注油的,注油完毕后用注油孔紧固螺栓4紧固;箱体合件上体6上钻有螺栓孔,用沉头紧固螺栓5紧固箱体合件上体6、密封垫片16与箱体合件下体15;

20.将箱体合件内辅助油缸体7加工成圆柱体,通过焊接工艺焊接到箱体合件下体15内部的圆柱槽内,箱体合件下体15内部的圆柱槽与箱体合件内辅助油缸体7采用过盈配合;

21.将辅助油缸体压头10加工成阶梯圆柱,尾部直径较大,且在尾部圆柱位置加工有凹槽用来与辅助油缸体压头o型圈8连接,实现密封效果;辅助油缸体压头10下端与箱体合件下体15之间有辅助油缸体压头缓冲块9,辅助油缸体压头缓冲块9加工成圆柱体,辅助油缸体压头缓冲块9外径与箱体合件内辅助油缸体7内壁采用过盈配合,辅助油缸体压头缓冲块9内径与辅助油缸体压头10下圆柱体位置采用小间隙配合,在使用中辅助油缸体压头缓冲块9对辅助油缸体压头10起到缓冲和导向的作用;

22.在箱体合件下体15上加工有一个主圆柱通孔和两个辅助圆柱通孔,箱体合件下体15的主圆柱通孔与主油缸体压头14圆柱体采用小间隙配合,箱体合件下体辅助圆柱通孔与辅助油缸体压头10圆柱体采用小间隙配合;但是配合面均采用磨削工艺,提高接触表面的光洁度;

23.将箱体合件内主油缸体11加工为圆柱体,通过焊接工艺焊接到箱体合件下体15内部的圆柱槽内,箱体合件下体15内部的圆柱槽与箱体合件内主油缸体11采用过盈配合;

24.将主油缸体压头14加工成阶梯圆柱,尾部直径较大,且在尾部圆柱位置加工有凹槽,用来与主油缸体压头o型圈12连接,实现密封效果;在主油缸体压头14下端与箱体合件下体15之间安装主油缸体压头缓冲块13,主油缸体压头缓冲块13加工成圆柱体,主油缸体压头缓冲块13外径与箱体合件内主油缸体11内壁采用过盈配合,主油缸体压头缓冲块13内径与主油缸体压头14下圆柱体位置采用小间隙配合,在使用中主油缸体压头缓冲块13对主油缸体压头14起到缓冲和导向的作用;

25.当辅助油缸体压头10、主油缸体压头14往外伸出至极限位置,液压油17充分加满;

26.整个液压系统中的连接面均需要磨削,提高接触面的光洁度。

27.本实用新型的一种多压头自平衡液压系统,使用时,首先将此液压系统通过压装机连接螺栓孔1安装到液压机中,形成整个液压系统与压装机的刚性连接;其次,需要工艺设计人员按照本多压头自平衡液压系统中的辅助油缸体压头10、主油缸体压头14的内部螺纹尺寸,设计相关联的压装工装,将压装工装通过螺纹配合安装于辅助油缸体压头10、主油缸体压头14位置;工艺设计人员设计的工装同时应符合相应的压装产品的尺寸;

28.安装完毕后,将轮毂放置于液压机下工作台,由于在注液压油时辅助油缸体压头10、主油缸体压头14都处于极限位置,启动压装机,辅助油缸体压头10、主油缸体压头14通过工艺设计工装间接与零部件接触,压装过程中由于压装机压装到零部件后会产生辅助油缸体压头10、主油缸体压头14位置的压力不均衡,此不均衡的压力会通过内部液压油进行微调,最终实现辅助油缸体压头10、主油缸体压头14位置的压力均衡,最后将所需要压装的零部件通过均衡的压力压装到位。

29.应当理解的是,本说明书未详细阐述的技术特征都属于现有技术。尽管对本实用新型专利的实施方式进行了描述,但是本实用新型并不局限于上述具体的实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员均可以在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围的情况下,还可以做出更多的形式,这些均属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。