1.本发明涉及钢铁材料的焊接技术领域,具体涉及一种提高搭接接头平面弯曲疲劳性能的焊接方法。

背景技术:

2.不管是燃油车还是新能源电动车,车辆提高能源利用效率的一个有效途径就是减轻车身重量。底盘用材在汽车轻量化设计中尤其重要,目前基本思路是用高强钢代替传统碳素钢。

3.在车辆设计中,轻量化和安全是必须兼顾的,底盘零件是保障车辆安全的重要构件,不仅要有良好的静载表现,还要具有优良的抗疲劳性能。

4.熔化极气体保护焊接是车辆底盘制造中的主要连接工艺,大量研究表明,在疲劳破坏中,焊接接头是整个结构中的薄弱点。因此提高焊接接头的抗疲劳强度十分关键。而试验研究表明,在所有焊接接头形式中,搭接角焊缝抗疲劳性能最弱。

5.搭接焊接接头在车辆底盘焊接结构中十分常见,这种焊接接头又是抗疲劳性能最弱的一种焊接接头形式,因此,如何有效提高搭接焊接接头的抗疲劳性能,对提升整个底盘的安全性具有重要意义。

技术实现要素:

6.本发明的目的就是针对上述技术的不足,提供一种提高搭接接头平面弯曲疲劳性能的焊接方法,简单易行,无需焊后热处理,能有效提高搭接角焊缝的抗平面弯曲疲劳性能,提升结构的整体安全性。

7.为实现上述目的,本发明所设计的提高搭接接头平面弯曲疲劳性能的焊接方法,针对2~8mm规格抗拉强度为370~660mpa的低合金高强度钢,同板厚的搭接板与底板组成角焊缝,采用熔化极气保护焊接方法,控制角焊缝的形状尺寸,形成凹面焊缝,实现角焊缝一次成形。

8.优选地,搭接板与底板无间隙搭接装配,搭接量控制在15~20mm。

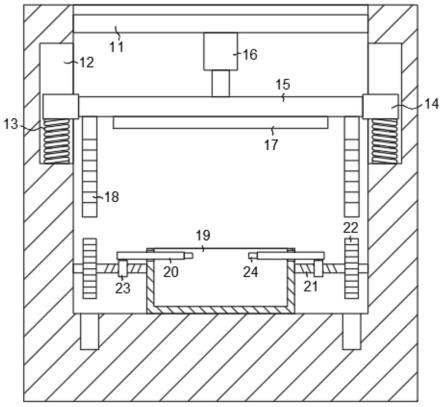

9.优选地,焊接时,使用焊接小车自动气保护焊接,焊丝采用1.2mm规格气保护实芯焊丝,焊丝熔敷金属抗拉强度为500~560mpa,焊丝距离搭接板端部1~5mm。

10.优选地,焊接时,焊枪与底板呈45

°

~60

°

夹角,与焊接方向呈7

°

~15

°

后倾。

11.优选地,焊接时,采用ar 5~7%co2气体保护焊,直流电源反接法,焊接电流175~300a,电弧电压21~30v,焊接速度45~65cm/min,气体流量17~22l/min。

12.优选地,角焊缝的形状尺寸如下:

13.l1=l2/tana x

14.式中,

15.l1为底板的焊角尺寸,单位mm,l2为搭接板的焊角尺寸,单位mm,a为角焊缝表面与底板形成的夹角,范围为30

°

~45

°

,x取1~5,单位mm。

16.本发明与现有技术相比,具有以下优点:

17.1、采用常规气保护焊接工艺,没有其他复杂提高焊接接头疲劳性能措施,有效降低焊接成本;

18.2、通过焊丝位置匹配焊接电流、电弧电压及焊接速度,可按照公式规律约束焊缝尺寸,获得优良的平面弯曲疲劳性能的焊接接头,有效提升整体结构抗疲劳性能;

19.3、搭接角焊缝一次成形,无焊前预热焊后复杂的热处理,焊接材料采用常规易于采购的气保护焊丝,此工艺方法简单易行,普遍适用。

具体实施方式

20.下面结合和具体实施例对本发明作进一步的详细说明。

21.实施例1

22.针对2mm规格抗拉强度为370mpa的低合金高强度钢,同板厚的搭接板与底板组成角焊缝,为无间隙搭接装配,搭接量控制在15mm。

23.焊丝采用1.2mm规格气保护实芯焊丝,焊丝熔敷金属抗拉强度为500mpa,焊丝距离搭接板端部1mm,焊枪与底板呈60

°

夹角,与焊接方向呈7

°

后倾。

24.焊接时,采用熔化极气保护焊接方法,使用焊接小车自动气保护焊接,采用ar 5%co2气体保护焊,直流电源反接法,焊接电流175a,电弧电压21v,焊接速度65cm/min,气体流量17l/min。

25.焊接形成焊角尺寸,底板焊角尺寸l1约为4.5mm,搭接板焊角尺寸l2约为2mm,角焊缝表面与底板所形成的夹角a约为30

°

,x取1mm,焊角尺寸满足

26.l1=l2/tana x

27.角焊缝一次成形,呈凹面焊缝,上述公式中,底板焊角尺寸l1取小数点一位。

28.本实施例焊前无需预热,焊后无需热处理。焊接完毕后按照jisz2275金属板平面弯曲疲劳试验方法制取焊接接头疲劳试样,按照应力比为0,加载频率为25hz进行平面弯曲疲劳试验,在最大应力240mpa下,循环1

×

107周次,焊缝未断,搭接接头平面弯曲疲劳性能优良。

29.实施例2

30.针对4mm规格抗拉强度为460mpa的低合金高强度钢,同板厚的搭接板与底板组成角焊缝,为无间隙搭接装配,搭接量控制在16mm。

31.焊丝采用1.2mm规格气保护实芯焊丝,焊丝熔敷金属抗拉强度为500mpa,焊丝距离搭接板端部2mm,焊枪与底板呈55

°

夹角,与焊接方向呈9

°

后倾。

32.焊接时,采用熔化极气保护焊接方法,使用焊接小车自动气保护焊接,采用ar 6%co2气体保护焊,直流电源反接法,焊接电流215a,电弧电压23v,焊接速度60cm/min,气体流量18l/min。

33.焊接形成焊角尺寸,底板焊角尺寸l1约为7mm,搭接板焊角尺寸l2约为4mm,角焊缝表面与底板所形成的夹角a约为35

°

,x取2mm,焊角尺寸满足

34.l1=l2/tana x

35.角焊缝一次成形,呈凹面焊缝,上述公式中,底板焊角尺寸l1取整。

36.本实施例焊前无需预热,焊后无需热处理。焊接完毕后按照jisz2275金属板平面

弯曲疲劳试验方法制取焊接接头疲劳试样,按照应力比为0,加载频率为25hz进行平面弯曲疲劳试验,在最大应力260mpa下,循环1

×

107周次,焊缝未断,搭接接头平面弯曲疲劳性能优良。

37.实施例3

38.针对5mm规格抗拉强度为550mpa的低合金高强度钢,同板厚的搭接板与底板组成角焊缝,为无间隙搭接装配,搭接量控制在18mm。

39.焊丝采用1.2mm规格气保护实芯焊丝,焊丝熔敷金属抗拉强度为500mpa,焊丝距离搭接板端部3mm,焊枪与底板呈50

°

夹角,与焊接方向呈11

°

后倾。

40.焊接时,采用熔化极气保护焊接方法,使用焊接小车自动气保护焊接,采用ar 6%co2气体保护焊,直流电源反接法,焊接电流245a,电弧电压25v,焊接速度50cm/min,气体流量20l/min。

41.焊接形成焊角尺寸,底板焊角尺寸l1约为9mm,搭接板焊角尺寸l2约为5mm,角焊缝表面与底板所形成的夹角a约为40

°

,x取3mm,焊角尺寸满足

42.l1=l2/tana x

43.角焊缝一次成形,呈凹面焊缝,上述公式中,底板焊角尺寸l1取整。

44.本实施例焊前无需预热,焊后无需热处理。焊接完毕后按照jisz2275金属板平面弯曲疲劳试验方法制取焊接接头疲劳试样,按照应力比为0,加载频率为25hz进行平面弯曲疲劳试验,在最大应力290mpa下,循环1

×

107周次,焊缝未断,搭接接头平面弯曲疲劳性能优良。

45.实施例4

46.针对6mm规格抗拉强度为600mpa的低合金高强度钢,同板厚的搭接板与底板组成角焊缝,为无间隙搭接装配,搭接量控制在19mm。

47.焊丝采用1.2mm规格气保护实芯焊丝,焊丝熔敷金属抗拉强度为550mpa,焊丝距离搭接板端部4mm,焊枪与底板呈45

°

夹角,与焊接方向呈12

°

后倾。

48.焊接时,采用熔化极气保护焊接方法,使用焊接小车自动气保护焊接,采用ar 7%co2气体保护焊,直流电源反接法,焊接电流275a,电弧电压27v,焊接速度45cm/min,气体流量20l/min。

49.焊接形成焊角尺寸,底板焊角尺寸l1约为10mm,搭接板焊角尺寸l2约为6mm,角焊缝表面与底板所形成的夹角a约为45

°

,x取4mm,焊角尺寸满足

50.l1=l2/tana x

51.角焊缝一次成形,呈凹面焊缝,上述公式中,底板焊角尺寸l1取整。

52.本实施例焊前无需预热,焊后无需热处理。焊接完毕后按照jisz2275金属板平面弯曲疲劳试验方法制取焊接接头疲劳试样,按照应力比为0,加载频率为25hz进行平面弯曲疲劳试验,在最大应力325mpa下,循环1

×

107周次,焊缝未断,搭接接头平面弯曲疲劳性能优良。

53.实施例5

54.针对8mm规格抗拉强度为660mpa的低合金高强度钢,同板厚的搭接板与底板组成角焊缝,为无间隙搭接装配,搭接量控制在20mm。

55.焊丝采用1.2mm规格气保护实芯焊丝,焊丝熔敷金属抗拉强度为560mpa,焊丝距离

搭接板端部5mm,焊枪与底板呈45

°

夹角,与焊接方向呈15

°

后倾。

56.焊接时,采用熔化极气保护焊接方法,使用焊接小车自动气保护焊接,采用ar 7%co2气体保护焊,直流电源反接法,焊接电流300a,电弧电压30v,焊接速度45cm/min,气体流量22l/min。

57.焊接形成焊角尺寸,底板焊角尺寸l1约为13mm,搭接板焊角尺寸l2约为8mm,角焊缝表面与底板所形成的夹角a约为45

°

,x取5mm,焊角尺寸满足

58.l1=l2/tana x

59.角焊缝一次成形,呈凹面焊缝,上述公式中,底板焊角尺寸l1取整。

60.本实施例焊前无需预热,焊后无需热处理。焊接完毕后按照jisz2275金属板平面弯曲疲劳试验方法制取焊接接头疲劳试样,按照应力比为0,加载频率为25hz进行平面弯曲疲劳试验,在最大应力335mpa下,循环1

×

107周次,焊缝未断,搭接接头平面弯曲疲劳性能优良。

61.本发明提高搭接接头平面弯曲疲劳性能的焊接方法,采用常规气保护焊接工艺,没有其他复杂提高焊接接头疲劳性能措施,有效降低焊接成本;通过焊丝位置匹配焊接电流、电弧电压及焊接速度,可按照公式规律约束焊缝尺寸,获得优良的平面弯曲疲劳性能的焊接接头,有效提升整体结构抗疲劳性能;搭接角焊缝一次成形,无焊前预热焊后复杂的热处理,焊接材料采用常规易于采购的气保护焊丝,此工艺方法简单易行,普遍适用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。