1.本发明涉及一种无钴、碳化钨基硬质合金材料。

背景技术:

2.碳化钨基硬质合金材料是复合材料,其中至少主要由碳化钨形成的硬质物质颗粒形成该复合材料的主要部分,并且其中硬质物质颗粒之间的间隙由韧性金属粘结剂填充。这种硬质合金材料基于其有利的物理性质,例如特别是高硬度和良好的断裂韧性,已经在各种不同的领域中使用了许多年,例如在金属切削中、耐磨部件中、木工工具中、成形工具中等。当在各种使用领域中使用这种硬质合金材料时,材料的要求变化很大。对于某些应用,高硬度是主要标准,而对于其它应用,主要标准是例如良好的断裂韧性k

ic

。取决于应用,除了硬度与断裂韧性k

ic

的良好比率之外,其它重要因素可以包括高耐腐蚀性和高挠曲强度。

3.目前市面上的大多数碳化钨基硬质合金材料中,韧性金属粘结剂由钴或钴基合金形成。此处“元素基合金”是指该元素构成合金的最大成分。根据欧洲议会和理事会第1272/2008号法规(ec)以及修订第1908/2006号法规(ec),该法规称为reach,当含钴混合物及物质的钴含量大于0.1%时,其根据致癌性归类为1b类。因此,含钴的硬质合金材料以及硬质合金粉末及颗粒同样被列入可能对人体致癌的物质的癌症类别1b中。鉴于不断重复讨论含钴材料对健康的潜在危害,以及钴的自然储存经常发生在冲突地区,一段相当长的时间以来一直在努力开发不含钴的替代粘结剂体系。

4.本文讨论的材料包括具有铁镍基粘结剂的硬质合金材料,其在室温下理论上具有良好的机械性质,因此具有替代具有钴基粘结剂的传统硬质合金材料的潜力。然而,作为相对于具有钴基粘结剂的传统硬质合金材料的显著缺点,这些具有铁镍基粘结剂的硬质合金材料表现出:

[0005]-较低的耐腐蚀性,以及

[0006]-高温下明显的塑性变形(低耐蠕变性)。

[0007]

虽然理论上可以尝试通过添加少量其他元素或化合物来改善这些性质,但这种添加物也会导致额外的问题。特别地,由于混合碳化物及η相沉淀,挠曲强度可能会显着降低,并且特别是由于在生产过程中对工艺气氛波动的敏感性增加,在生产硬质合金材料时会降低工艺稳定性。

技术实现要素:

[0008]

本发明的目的是提供一种改进的无钴、碳化钨基硬质合金材料,其除了高硬度、良好的断裂韧性k

ic

和相对高的挠曲强度fs之外,还表现出良好的耐腐蚀性和高耐高温强度,并且还可以在硬质合金材料的常用生产设备中可靠地生产。

[0009]

该目的通过根据权利要求1的无钴、碳化钨基硬质合金材料实现。从属权利要求中规定了有利的改进。

[0010]

无钴、碳化钨基硬质合金材料具有:70-97wt%的硬质物质颗粒,其至少主要由碳化钨形成,以及3-30wt%的金属粘结剂,其是至少包括铁(fe)、镍(ni)和铬(cr)的铁镍基合金。该硬质合金材料的fe与(ni fe)的比率为:

[0011]

0.70≤fe/(fe ni)≤0.95,并且cr含量为

[0012]

0.5wt%≤cr/(fe ni cr),并且

[0013]

(i)对于范围0.7≤fe/(fe ni)≤0.83:

[0014]

cr/(fe ni cr)≤(-0.625*(fe/(fe ni)) 3.2688)wt%

[0015]

(ii)对于范围0.83≤fe/(fe ni)≤0.85:

[0016]

cr/(fe ni cr)≤(-27.5*(fe/(fe ni)) 25.575)wt%

[0017]

(iii)对于范围0.85≤fe/(fe ni)≤0.95:

[0018]

cr/(fe ni cr)≤2.2wt%。

[0019]

该硬质合金材料可选地具有钼(mo)含量,其相对于(fe ni cr)为0wt%≤mo/(fe ni cr)≤10wt%,并且可选地具有钒(v)含量,其相对于(fe ni cr)为0wt%≤v/(fe ni cr)≤2wt%;以及不可避免的杂质,其总计不超过硬质合金材料的1wt%。

[0020]

出于本说明的目的,除非另有明确指示,否则元素含量和彼此的比率总是以重量比或重量百分比(wt%)报告。更合理地,例如对于硬质物质颗粒的比例和金属粘结剂的比例,此处比率是基于硬质合金材料报告的,但如果关键因素是对于特定其他成分的比例(例如,相对于金属粘合剂的其他成分的比例),此处比率是基于这些其他成分报告的。

[0021]

因为粘结剂的两种主要成分fe和ni彼此的比率在0.70≤fe/(fe ni)≤0.95的范围内,粘结剂因此包含的fe显著多于ni(fe占(fe ni)总含量的70-95wt%),其在硬度、断裂韧性和挠曲强度的机械性质方面实现了良好的权衡。如果fe含量更高,则硬质合金材料将变得太脆。在fe含量较低,即ni相对含量较高的情况下,既不能获得令人满意的硬度,也不能获得令人满意的断裂韧性。

[0022]

然而,如果不添加cr,硬质合金材料将不具有令人满意的耐腐蚀性,并且在高温下将具有明显的塑性变形,即低耐蠕变性。为了通过添加cr实现足够的积极效果,cr相对于fe、ni和cr的总含量cr/(fe ni cr)为至少0.5wt%。已经确定,金属粘结剂中含有少量的此类cr,才能获得令人满意的耐腐蚀性及令人满意的耐蠕变性的改善。然而,cr在金属粘结剂中的溶解度是有限的。在添加cr超过溶解度极限的情况下,含铬沉淀物以混合碳化物的形式形成,这对硬质合金材料的机械性质具有非常不利的影响,特别是导致挠曲强度的急剧降低。

[0023]

cr在金属粘结剂中的溶解度还取决于粘结剂的fe含量(或fe/(fe ni)的比率)。fe含量越高,cr在金属粘结剂中的溶解度越低。当fe含量较低,即金属粘结剂中的ni含量较高时,cr溶解度较高。

[0024]

对于可靠生产无钴、碳化钨基硬质合金材料、而不形成对其机械性质产生不良影响的混合碳化物或η相沉淀的另一个关键因素是,粉末冶金生产工艺中硬质合金材料中的碳平衡。除了由起始粉末,例如碳化钨粉末(wc粉末)和碳化铬粉末(cr3c2粉末)决定的碳含量之外,硬质合金材料中的碳平衡基本上还受到生产过程中工艺气氛的影响。在生产硬质合金材料的常用烧结炉中,工艺气氛不能随意精确调节;相反,碳平衡也特别受到相当大的公差影响。随着cr含量的增加,碳平衡的工艺窗口变得越来越小,在该工艺窗口中既不形成

混合碳化物沉淀也不形成η相沉淀。

[0025]

已经发现,为了在生产硬质合金材料的常用工业烧结炉中工艺稳定地生产无钴、碳化钨基硬质合金材料,必须将cr含量保持在非常窄的范围内,其中cr含量的上限主要取决于金属粘结剂的铁镍基合金中的fe含量。在fe含量相对于总含量(fe ni)不超过约83wt%时,可以添加相对大量的cr,直至接近cr在金属粘结剂中的溶解度极限,而不会对生产过程中的耐受性产生强烈的负面影响。然而,在fe含量超过83wt%至85wt%时,最大cr含量必须大大降低,以便能够实现稳定、可靠的生产工艺。相反,在fe/(fe ni)=0.85以上的范围中,合理可能的cr添加上限再次保持基本恒定。此处cr含量的上限可表示如下:

[0026]

对于范围0.7≤fe/(fe ni)≤0.83:

[0027]

cr/(fe ni cr)≤(-0.625*(fe/(fe ni)) 3.2688)wt%

[0028]

对于范围0.83≤fe/(fe ni)≤0.85:

[0029]

cr/(fe ni cr)≤(-27.5*(fe/(fe ni)) 25.575)wt%

[0030]

以及对于范围0.85≤fe/(fe ni)≤0.95:

[0031]

cr/(fe ni cr)≤2.2wt%。

[0032]

已经发现,mo相对于(fe ni cr)的含量为0wt%≤mo/(fe ni cr)≤10wt%时,不会对硬质合金材料的性质产生不良影响。此外,添加的v含量为v/(fe ni cr)≤2wt%时,也没有观察到任何严重的不良影响。

[0033]

该硬质物质颗粒至少主要由碳化钨形成。这些硬质物质颗粒可以优选地至少大致仅由碳化钨构成。然而,除了碳化钨之外,少量其他硬质物质颗粒也是可能的。

[0034]

硬质合金材料优选至少基本上不含硅。更特别地,硅含量优选为不大于0.08wt%,更优选为不大于0.05wt%。甚至更优选地,硬质合金材料完全不含硅。

[0035]

根据一个改进,fe/(fe ni)≤0.90。在这种情况下,可以实现高耐腐蚀性。优选地,0.75≤fe/(fe ni)≤0.90。在这种情况下,以特别的可靠性实现了良好的耐腐蚀性和良好的耐蠕变性。

[0036]

根据一个改进,金属粘结剂含量为5-25wt%。特别是在该范围内,可以将硬度、断裂韧性和挠曲强度稳定在对许多不同应用有利的范围内。

[0037]

根据一个改进,mo含量为0wt%≤mo/(fe ni cr)≤6wt%。在该范围中,特别可靠地确保了mo含量不会对硬质合金材料的物理性质产生不良影响。mo含量mo/(fe ni cr)可以优选为大于0wt%。

[0038]

根据一个改进,v含量为v/(fe ni cr)≤1wt%。由于在由铁镍基合金形成的金属粘结剂的情况下,生产过程中碳化钨颗粒没有明显的颗粒生长,因此不需要任何显著的钒含量。此外,可以通过最小化钒含量来避免不希望的脆化。

[0039]

根据一个改进,cr含量为cr/(fe ni cr)≥1.5wt%。在这种情况下,通过溶解在铁镍基合金中相对高的铬含量来实现耐腐蚀性和耐蠕变性的良好改进。优选地,cr含量为cr/(fe ni cr)≥2.0wt%。独立于fe/(fe ni)的比率,如果选择cr含量使得cr/(fe ni cr)≤2.2wt%,则可以在所有铁含量的公差范围内以特别的可靠性和稳定性进行生产过程。

[0040]

根据一个改进,碳化钨的平均粒度为0.05-12μm。在这种情况下,无钴、碳化钨基硬质合金材料的性质可以通过确定粒度而以目标性的方式适配于各种应用。因为在铁镍基合金的金属粘结剂的情况下,与钴基粘结剂体系相比,没有碳化钨颗粒的显著颗粒生长,所以

通过相应地选择起始碳化钨粉末,可以建立非常小的平均粒度。碳化钨的平均粒度优选为0.1-6μm。

附图说明

[0041]

本发明的其他优点和实用性在以下参照附图对工作实施例的描述中变得明显。

[0042]

附图中:

[0043]

图1示出了具有9.2wt%的金属铁镍粘结剂的碳化钨硬质合金成分的计算相图,该粘结剂具有0.85的fe/(fe ni)比率并且具有cr/(fe ni cr)=2.2wt%的铬含量;

[0044]

图2示出了具有9.2wt%金属铁镍粘结剂的碳化钨硬质合金成分的计算相图,该粘结剂具有0.85的fe/(fe ni)比率并且具有cr/(fe ni cr)=2.6wt%的铬含量;

[0045]

图3示出了对应于图1和图2的计算相图,但其具有cr/(fe ni cr)=3.0wt%的铬含量;

[0046]

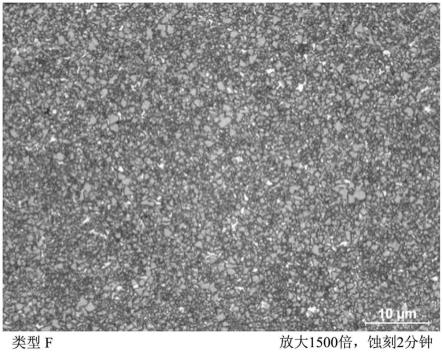

图4示出了f型硬质合金材料的放大1500倍的光学显微照片;

[0047]

图5示出了g型硬质合金材料的放大1500倍的光学显微照片;

[0048]

图6示出了h型硬质合金材料的放大1500倍的光学显微照片;

[0049]

图7示出了i型硬质合金材料的放大1500倍的光学显微照片;

[0050]

图8示出了j型硬质合金材料的放大1500倍的光学显微照片;

[0051]

图9示出了k型硬质合金材料的放大1500倍的光学显微照片;

[0052]

图10示出了k型硬质合金材料的放大500倍的光学显微照片,其蚀刻预处理时间较短;

[0053]

图11示出了m型硬质合金材料的放大1500倍的光学显微照片;以及

[0054]

图12示出了p型硬质合金材料的放大1500倍的光学显微照片。

具体实施方式

[0055]

下文首先概括地描述无钴、碳化钨基硬质合金材料的一种实施例。

[0056]

该硬质合金材料具有特定的成分,这将在下文更详细地描述。

[0057]

该硬质合金材料主要由至少主要由碳化钨形成的硬质物质颗粒构成,其含量为70-97wt%。这些硬质物质颗粒可以由碳化钨构成。该硬质合金材料还具有3-30wt%的金属粘结剂。该金属粘结剂的含量优选为硬质合金材料的5-25wt%。该金属粘结剂是铁镍基合金,因此包含铁和镍作为主要成分。除了铁和镍之外,金属粘结剂至少包括铬。该硬质合金材料是无钴的,这意味着其不含钴,或者最多含有微量钴作为不可避免的杂质。该硬质合金材料还可选择地具有相对于铁、镍和铬总量最多10wt%的钼,即mo/(fe ni cr)≤10wt%,相对于铁、镍和铬总量最多2wt%的钒,即v/(fe ni cr)≤2wt%,以及最多不超过总体1wt%的硬质合金材料中的不可避免的杂质。优选地,mo含量为mo/(fe ni cr)≤6wt%。优选地,v含量为v/(fe ni cr)≤1wt%。

[0058]

该金属粘结剂的铁镍基合金具有比镍更高的铁含量。此处的铁含量为铁和镍总量(fe ni)的70-95wt%。铁含量优选不超过铁和镍总量的90wt%,更优选为铁和镍总量的75-90wt%。

[0059]

该硬质合金材料的铬含量为铁、镍和铬总量(fe ni cr)的至少0.5wt%。铬含量可

以优选为铁、镍和铬总量的至少1.5wt%,更优选为至少2.0wt%。如果铁镍比率在0.7≤fe/(fe ni)≤0.83的范围内,铬含量相对于总含量(fe ni cr)最多为(-0.625*(fe/(fe ni)) 3.2688)wt%。如果铁镍比率在0.83≤fe/(fe ni)≤0.85的范围内,铬含量相对于总含量(fe ni cr)最多为(-27.5*(fe/(fe ni)) 25.575)wt%。在铁含量更高的情况下,铬含量相对于总含量(fe ni cr)最多为2.2wt%。

[0060]

在下文中,参考图1至图3的计算相图,对无钴、碳化钨基硬质合金材料的工业生产中添加铬时出现的问题给出了说明性的、深入的解释,该硬质合金材料具有由铁镍基合金形成的金属粘结剂。在图1至图3的相图中,横轴分别绘制了以wt%为单位的碳含量。对于具有9.2wt%的金属铁镍基合金粘结剂的硬质合金材料计算相图,其中fe/(fe ni)的比率为85wt%、cr/(fe ni cr)的比率为2.2wt%(图1),或2.6wt%(图2),或3.0wt%(图3),其余为碳化钨。

[0061]

在图1所示的相图中(即,铬含量cr/(fe nicr)为2.2wt%),在1000℃下大约在5.565至5.64wt%的碳含量之间,区域10(“fcc wc”)是明显的,这是生产无钴、碳化钨基硬质合金材料时的目标范围,此区域存在碳化钨颗粒和金属粘结剂而没有形成相(在较低的碳含量下,参见区域“fcc wc η”),并且没有形成混合碳化物沉淀(在较高的碳含量下,参见区域“fcc wc m7c

3”)。对于相对于铁、镍和铬总量为2.2wt%的铬含量,如图1所示,生产硬质合金材料时的碳含量必须已经保持在相对较窄的公差内,以避免沉淀。然而,这在可接受的成本和复杂性下仍是可能的。

[0062]

然而,从与图2所示的相图的比较中明显看出,对于cr/(fe ni cr)=2.6wt%的铬含量,随着铬含量的增加,期望区域10(“fcc wc”)的宽度急剧减小。如图3所示,对于cr/(fe ni cr)=3.0wt%的铬含量,区域10的宽度非常窄。在图3的相图中,该区域在1000℃时仅在约5.565wt%至约5.605wt%的碳含量之间扩大。换言之,随着铬含量的增加,如果工艺气氛和碳平衡不能保持在窄公差内,则不需要的混合碳化物沉淀或η相沉淀的风险迅速增加。

[0063]

根据预期的使用领域,无钴、碳化钨基硬质合金材料的平均碳化钨粒度可以为0.05-12μm,优选为0.1-6μm。硬质合金材料中碳化钨颗粒的平均粒度可以使用当量圆直径(ecd)的方法从电子背散射衍射(ebsd)图像确定。例如,frederik josefsson在“ebsd粒度定量测量方法的改进(development of a quantitative method for grain size measurement using ebsd,master of science thesis,stockholm 2012)”一文中描述了该方法。

[0064]

本实施例中的无钴、碳化钨基硬质合金材料通过粉末冶金法,使用具有费希尔筛尺寸(fsss)粒度为0.6μm或1.2μm或1.95μm的wc粉末(对于具有不同粒度的硬质合金材料);以及fsss粒度为2.3μm的fe粉末,fsss粒度为2.5μm的ni粉末,fsss粒度为1.5μm的cr3c2粉末,fsss粒度为1.35μm的mo2c粉末,以及fsss粒度为1μm的vc粉末来制备。对照例中还使用了fsss粒度为0.9μm的co粉末。通过在球磨机或研磨机中将各自的起始粉末与溶剂混合,然后以常用方式对混合物进行喷雾干燥来制备材料。将得到的颗粒压制成所需形状,然后通过常规烧结得到硬质合金材料。通过粉末冶金生产硬质合金材料时,cr可以例如作为纯金属或以cr3c2或cr2n粉末的形式添加。mo可以优选以mo2c粉末的形式添加,但也可以例如作为纯金属或(w,mo)c混合碳化物的形式添加。fe、ni和cr可单独添加或以预合金形式添加。

[0065]

发明实施例和对照例

q极精细发明实施例 [0075]

分别对发明实施例和对照例中生产的硬质合金材料的平均粒度进行了研究。此外,还测定了所生产的硬质合金材料的维氏硬度hv10、断裂韧性k

ic

和挠曲强度fs。

[0076]

此处的维氏硬度hv10根据iso3878:1991(“硬质合金-维氏硬度试验”)测定。断裂韧性k

ic

(以mpa

·m1/2

为单位)根据iso 28079:2009测定,其中测试载荷(压痕载荷)为10kgf(对应于98.0665n)。挠曲强度fs根据标准iso 3327:2009在圆柱形横截面的测试物品(c型)测定。

[0077]

此外,还进行了腐蚀测试,并研究了高温下的塑性变形。定性地评估了其耐腐蚀性和耐蠕变性。制备了这些类型的光学显微照片,其中一些可以在图4至图12中看到。光学显微照片分别以1500倍放大率或在图10的情况下以500倍放大率记录。对于光学显微照片,以常用方式通过蚀刻对每个样品进行预处理,除了图10的显微照片之外每种情况下的蚀刻进行两分钟。相反,对于图10的显微照片,蚀刻仅进行10秒,以便提供更好的碳化铬沉淀的可视化。

[0078]

测量结果总结在下表3中。

[0079]

表3

[0080][0081]

从表3中可以明显看出,常规的a型含钴、碳化钨基硬质合金材料(其除钴外还含有铬和钒)在硬度、断裂韧性、挠曲强度、耐腐蚀性和耐蠕变性方面总体上表现出良好的结果。

[0082]

常规的n型和o型含钴硬质合金材料(其同样除钴外还含有铬和钒)表现出良好的耐腐蚀性和良好的耐蠕变性。由于其较小的平均粒度和较低的金属粘结剂含量,此n型和o型确实表现出更高的硬度和更高的挠曲强度,但也表现出相对于a型显著降低的断裂韧性。

[0083]

同样作为对照例的l型含钴、碳化钨基硬质合金材料(其除钴之外不含铬或钒),由于其相对高的金属粘结剂含量而表现出非常高的断裂韧性;然而,耐腐蚀性和耐蠕变性均

较差。

[0084]

对照例b型、c型、d型和e型均为无钴、碳化钨基硬质合金材料,其中金属粘结剂在每种情况下均为不含铬的铁镍基合金。b型、c型、d型和e型中金属粘结剂的铁镍比率不同。在这些情况下,铁和镍的总量(fe ni)调整为使得粘结剂的最终体积基本上对应于具有10wt%钴粘结剂的常规含钴碳化钨基硬质合金材料的体积。从表3中可以明显看出,对照例b型、c型、d型和e型在硬度hv10、断裂韧性k

ic

和挠曲强度fs方面表现出可接受的结果,然而每种情况下的耐腐蚀性和耐蠕变性都很差或甚至非常差。随着金属粘结剂中铁含量的增加,耐腐蚀性和耐蠕变性逐渐退化。

[0085]

发明实施例f型、g型、h型和i型无钴、碳化钨基硬质合金材料与对照例b型、c型、d型和e型的不同之处在于添加了少量铬。从表3中可以明显看出,铬的添加具有略微增加硬度hv10的趋势,以及略微降低断裂韧性k

ic

的趋势。铬的添加有利于挠曲强度fs。同样可以看出,铬的添加显著提高了耐腐蚀性和耐蠕变性。硬度hv10、断裂韧性k

ic

及挠曲强度bbf总体上达到了良好的数据。总的来说,相对于对照例b型、c型、d型和e型,在耐腐蚀性和耐蠕变性方面也实现了明显的改进。对于fe/(fe ni)≤0.85wt%的范围,其物理性质总体上实现了,虽然不完全达到常规含钴、碳化钨基硬质合金材料(例如a型)的数据,但总体上非常接近。与此相比,对于fe/(fe ni)》0.85的范围(见i型),所获得的耐腐蚀性稍差,所获得的耐蠕变性稍差,但对于某些应用而言这可能已足够。

[0086]

由对照例k型与发明实施例h型的比较可以明显看出,铬添加量的增加不会直接对硬度hv10和断裂韧性k

ic

产生不利影响,但也不会在耐腐蚀性和耐蠕变性方面观察到任何进一步的改善。然而,铬添加量的增加确实导致挠曲强度fs的显著退化。在图10所示的k型的光学显微照片中,其中k型在预处理中仅被初始蚀刻10秒,很明显,混合碳化物沉淀已经形成,并且被认为是挠曲强度fs显著退化的原因。

[0087]

另一方面,从发明实施例h型和j型的比较可以明显看出,添加钼对可获得的物理性质没有不利影响。

[0088]

在将发明实施例m型与含钴对照例l型进行比较的情况下,很明显,即使硬质合金材料中的金属粘结剂的含量总体较高,与常规含钴硬质合金材料相比,也可获得可接受的物理性质。

[0089]

由与p型的比较中可以明显看出,即使当金属粘结剂的含量总体较低并且碳化钨颗粒的平均粒度减小时,也可获得可接受的耐腐蚀性和可接受的耐蠕变性。由于较低的平均粒度和较低的金属粘结剂含量,一方面,由较低的平均粒度实现了较高的硬度,并实现了增加的挠曲强度,而另一方面,断裂韧性k

ic

也根据预期下降。然而,总的来说,与常规n型和o型含钴、碳化钨基硬质合金材料相比,所获得的物理性质完全可以接受。

[0090]

由p型和q型的比较中可以明显看出,添加少量钒使得硬度略微增加,但同时伴随断裂韧性和断裂前挠曲能力的降低。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。