1.本发明涉及一种适用于短流程无头轧制成品机架的工作辊及制造方法,属于机械加工和铸造技术领域。

背景技术:

2.在“碳达峰、碳中和”的背景下,短流程无头轧制技术,以高效、节能、环保的突出特点,已经成为钢铁工业绿色低碳高质量发展的必然趋势。短流程无头轧制由于实现了铸轧一体化,单机架轧制负荷大,连续生产能力强,轧制周期超长。与普通热带连轧机成品机架3-4小时换辊一次相比,短流程无头轧制成品机架工作辊在机时间长达8-10h,连续轧制150-200km,轧辊消耗量极大。常规材质轧辊在机磨损大、辊面色差质量差,以及辊面疲劳掉块,大大降低了短流程无头轧制的作业连续性,其长辊役的优势不能凸显出来。因此,需要开发短流程无头轧制成品机架专用轧辊,满足长辊役轧制的需求。

技术实现要素:

3.本发明需要解决的技术问题是提供一种适用于短流程无头轧制成品机架的工作辊及制造方法,有效解决了常规产品不耐磨、辊面色差、疲劳掉块的问题,满足短流程长辊役轧制的需要。

4.一种适用于短流程无头轧制成品机架的工作辊,包括辊颈和由工作层、芯部构成辊身,工作层的化学成分为:c:3.2-3.7%,si:0.6~1.2%,mn:0.5~1.0%,ni:3.50~4.50%,cr:1.0~2.5%,mo:0.4~1.0%,0.2%≤v nb≤0.3%,zr:0.05~0.15%,其余为fe和不可避免的杂质。

5.本发明技术方案的进一步改进在于:c含量最高可达到3.7%,保证足够数量的耐磨相;v、nb、zr多元合金进行微合金化处理,0.2%≤v nb≤0.3%表示可以单独加入v、nb中的一种或者两种均加。

6.一种适用于短流程无头轧制成品机架工作辊的制造方法,短流程无头轧制成品机架工作辊的制造方法,主要包括熔炼、孕育变质处理、离心浇注外层和填芯、热处理步骤,具体包括如下步骤:

7.a)熔炼:按辊身工作层的化学组分以生铁、废钢配以合金为原料,在中频感应炉中进行冶炼,冶炼温度为1400℃~1500℃;在炉内进行v、nb合金的微合金处理,其中微量合金nb在熔炼开始时加入,微量合金v在出炉前加入;出炉过程随流添加孕育剂和zr合金粒,孕育剂添加量为铁液重量的0.2-0.6%,zr合金粒添加量为铁液重量的0.1-0.3%;

8.b)离心浇注外层:辊身工作层采用离心方式浇注,浇注时离心机转速600-750转/分钟,浇注过程前1/3铁水快速填入模具,第二个1/3铁水保持缓慢浇注,最后1/3铁水大流浇注;

9.c)填芯浇注及冒口浇注

10.外层模具内部采用热电偶实时测温,当温度降低至1000-1150℃时,离心机转速降

低至100-200转/分钟,开始填充处理好的芯部铁水;芯部铁水填充完毕后,整体吊出离心机,合冒口箱,补充冒口铁水;

11.d)铸后控制冷却

12.待铸件冷却至300-600℃时,转运至缓冷坑,缓慢冷却24~48小时;铸件冷却至300℃以下时,打开砂箱取出铸件,清砂后转热处理炉;

13.e)热处理

14.热处理在低温台车式电阻炉内进行,采用一段回火工艺,回火温度450-530℃,回火时间共计25-60小时。

15.本发明技术方案的进一步改进在于:步骤a)微量合金v加入时间距出炉时间在20-40分钟之间;微量元素zr的加入方式为在铁水出炉过程随流冲锆合金粒,粒度要求<3mm。

16.本发明技术方案的进一步改进在于:所述步骤b)中浇注时前1/3、第二个1/3和最后1/3铁水的浇注时间分别占总浇注时间的1/4、1/2、1/4,变速浇注可以很好的保证了铁水充型及实现铁水的定向凝固。

17.本发明技术方案的进一步改进在于:步骤c)填充芯部铁水时离心机需保持100-200转/分钟的转速,可以有效防止外层铁水内壁的氧化,并保证防氧化渣的上浮。

18.本发明技术方案的进一步改进在于:步骤d)铸件在冷却至300-600℃的控制冷却(转运至缓冷坑,缓慢冷却一段时间),利用铸件自身的铸造余热,补充了奥氏体等温转变时间,降低残余奥氏体量及铸造应力。

19.本发明技术方案的进一步改进在于:步骤e)铸件采用一段回火工艺,得益于zr合金元素的加入以及步骤d)300-600℃的控制冷却:zr元素在生产韧性铸铁时,对缩短回火时间起到积极作用;控温冷却延长奥氏体转变时间,为电炉热处理做好准备。

20.本发明技术方案的进一步改进在于:轧辊碳化物形态以孤立的大块状共晶碳化物为主,同时基体中含颗粒状及细棒状v、nb碳化物,碳化物总量高达30-35%;另外zr元素的加入显著改善材质的韧性,所述工作辊材质较常规材质耐磨性和韧性均提高20%以上,辊身硬度达到hsd80-85。

21.由于采用了上述技术方案,本发明取得的技术进步是:

22.本发明合理确定了轧辊中碳元素和合金元素的含量,通过控制c含量为3.2-3.8%,增加了材料微观组织中的碳化物含量,提高材质的耐磨性;同时通过v、nb微量元素的添加,钝化共晶碳化物边界降低材质脆性、增加弥散的碳化物颗粒提高基体组织强度;尤其是出炉过程中的zr合金化处理,显著改善材质的韧性,有效解决了轧辊在使用过程中的疲劳掉块问题;外层浇注过程的变速控制,实现了铁水的定向凝固,确保了最终一致、有序的组织形貌,保证了轧制过程辊面的均匀磨损;另外zr元素的加入和铸后控制冷却操作,显著缩短了电炉热处理周期、降低能耗。

23.基于成分和工艺的改进,相较于常规普通热带连轧机成品机架工作辊,短流程无头轧制成品机架工作辊微观碳化物形态以孤立的大块状共晶碳化物为主,同时基体中含颗粒状及细棒状v、nb碳化物,碳化物总量高达30-35%;另外zr元素的加入显著改善材质的韧性;本发明的工作辊材质较常规材质耐磨性和韧性均提高20%以上,辊身硬度达到hsd80-85,很好的满足了短流程无头轧制超长轧制周期的需求。

附图说明

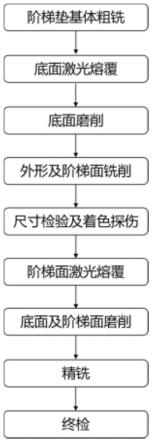

24.图1是本发明的金相组织照片。

具体实施方式

25.一种适用于短流程无头轧制成品机架的工作辊,包括辊颈和由工作层、芯部构成辊身,工作层的化学成分为:c:3.2-3.7%,si:0.6~1.2%,mn:0.5~1.0%,ni:3.50~4.50%,cr:1.0~2.5%,mo:0.4~1.0%,0.2%≤v nb≤0.3%,zr:0.05~0.15%,其余为fe和不可避免的杂质。

26.制造过程包括熔炼、孕育变质处理、离心浇注外层和填芯、热处理步骤:

27.a)熔炼:按辊身工作层的化学组分以生铁、废钢配以合金为原料,在中频感应炉中进行冶炼,冶炼温度为1400℃~1500℃;在炉内进行v、nb合金的微合金处理,其中微量合金nb在熔炼开始时加入,微量合金v在出炉前加入;出炉过程随流添加孕育剂和zr合金粒,孕育剂添加量为铁液重量的0.2-0.6%,微量元素zr的加入方式为在铁水出炉过程随流冲锆合金粒,粒度要求<3mm;

28.b)离心浇注外层:辊身工作层采用离心方式浇注,浇注时离心机转速600-750转/分钟,浇注过程前1/3铁水快速填入模具,第二个1/3铁水保持缓慢浇注,最后1/3铁水大流浇注;

29.c)填芯浇注及冒口浇注

30.外层模具内部采用热电偶实时测温,当温度降低至1000-1150℃时,离心机转速降低至100-200转/分钟,开始填充处理好的芯部铁水;芯部铁水填充完毕后,整体吊出离心机,合冒口箱,补充冒口铁水;

31.d)铸后控制冷却

32.待铸件冷却至300-600℃时,转运至缓冷坑,缓慢冷却24~48小时;铸件冷却至300℃以下时,打开砂箱取出铸件,清砂后转热处理炉;

33.e)热处理

34.热处理在低温台车式电阻炉内进行,采用一段回火工艺,回火温度450-530℃,回火时间共计25-60小时。

35.图1是本发明的用于短流程无头轧制成品机架工作辊的金相组织照片;是放大500倍的工作层组织照片,采用光学显微镜在腐蚀状态下拍摄,白色的大块为共晶碳化物,白色棒状物为v、nb碳化物,黑色的为贝氏体基体。

36.下面结合实施例对本发明做进一步详细说明:

[0037][0038][0039]

注:

[0040]

(1)相对耐磨性测试方法:以上六种成分材质制作为标准磨损试样;陪试样统一为40cr;对照例成分与40cr对磨,根据失重及磨损状态综合评估计算相对耐磨性数值;对照例6相对耐磨性折算为系数1,其余5种成分相对耐磨性以此为基础计算而得。

[0041]

(2)断裂韧性值:检测方法参照gb/t4161-2007三点弯曲试验。

[0042]

用于短流程无头轧制成品机架的专用工作辊,有效解决了常规材质耐磨性差、辊面色差、疲劳掉块的问题,很好的满足了短流程无头轧制长辊役周期的需求。

[0043]

以上所述是本发明的实施方案而已,当然不能以此来限定本发明之权利范围,应

当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做若干改进和变动,这些改进和变动也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。