1.本发明涉及钢铁冶金领域,尤其涉及一种轧机用复合阶梯垫以及这种阶梯垫的加工方法。

背景技术:

2.阶梯垫是钢厂热轧带钢产线上的重要部件,其主要作用是调整下支承辊高度即轧制线的高度。在轧制过程中,阶梯垫承受着上千吨的压力作用且其接触部位应力较高,极易产生摩擦磨损。而且,阶梯垫长期处于高温潮湿的工作环境中,还会有高速飞溅的氧化铁皮沉积在其表面。因此,阶梯垫的主要失效形式为表面磨损、腐蚀以及整体压溃。

3.目前,阶梯垫主要有整体式和分体式共两种形式:整体式是指一块阶梯垫的工作面由多个台阶构成,每个台阶面存在一定的高度差;分体式是指一块阶梯垫只有一个厚度尺寸,再由多块不同厚度的阶梯垫拼接而成。基于阶梯垫的工作环境,其需要具备优异的耐磨损、耐腐蚀、耐冲击等性能。目前主要的制造形式是采用马氏体不锈钢或者高合金结构钢作为基体,表面进行渗碳、渗氮、淬火等处理。然而,采用这些方法制造的阶梯垫耐磨损、耐腐蚀性能仍不能满足钢厂日益增加的长寿命要求,目前普遍的使用寿命为1年左右。因此,有必要寻找一种更加优良的技术方法来延长阶梯垫的使用寿命。

4.中国专利cn109468634b(公告日2021.2.2)公开了一种激光熔覆技术恢复轧机阶梯垫的工艺方法、cn113564482b(公告日2022.2.8)公开了一种轧机用改造阶梯垫及其表面熔覆堆焊工艺、cn109112529a(公开日2019.1.1)公开了一种轧机下阶梯垫板的修复方法、cn112795916a(公开日2021.5.14)公开了轧辊阶梯垫的激光熔覆合金粉末及激光熔覆方法,它们均是采用激光熔覆的方式进行阶梯垫的表面强化或修复,但是它们都忽视了一个问题:阶梯垫底面常年也受到高温水汽腐蚀等作用,如果不做处理的话,底面会产生腐蚀失效从而缩短阶梯垫的使用寿命。此外,这些专利也没有针对阶梯垫的制造工艺过程加以阐述,而仅仅是针对激光熔覆工序进行描述。

5.因此,目前采用激光熔覆方法制作轧机阶梯垫缺少底面熔覆的报道,也没有完整工艺流程的报道。

技术实现要素:

6.本发明所要解决的问题是提供一种轧机用复合阶梯垫及其加工方法。使用本发明方法加工后得到的轧机阶梯垫工作面耐磨损、底面耐腐蚀、本体强度高,其使用寿命为传统制造方法得到的阶梯垫寿命的3倍以上。

7.本发明一种轧机用复合阶梯垫,它由中碳合金钢基体、基体底面的耐腐蚀熔覆层、基体阶梯面的耐磨损熔覆层三部分组成。

8.进一步地,中碳合金钢基体为锻造而成且经过调质热处理,硬度为280~310hb。

9.进一步地,基体底面的耐腐蚀熔覆层的化学成分及质量百分比为:15~17%cr、10~12%ni、2~3%mo、0.5~1%nb、1.5~2.5%cu、1~1.5%si、0.5~1.0%b、《0.1%c、余量

为fe。

10.进一步地,基体阶梯面的耐磨损熔覆层的化学成分及质量百分比为:16~18%cr、1~3%ni、1~2%mo、2~4%w、0.4~0.8%ti、1~1.5%si、0.8~1.2%b、0.18~0.25%c、余量为fe。

11.进一步地,基体底面的耐腐蚀熔覆层有效厚度为0.6~0.8mm,基体阶梯面的耐磨损熔覆层有效厚度为1.0~1.2mm。

12.进一步地,基体底面的耐腐蚀熔覆层硬度为30~35hrc,基体阶梯面的耐磨损熔覆层硬度为55~60hrc。

13.本发明轧机用复合阶梯垫,其加工方法包括以下步骤:

14.①

阶梯垫基体粗铣:铣削加工阶梯垫毛坯正反两面,表面完全见亮,且两面加工量保持一致,平面度≤0.1mm,平行度≤0.1mm;

15.②

激光熔覆底面耐腐层:选择阶梯垫的任意一面,在其表面激光熔覆一层耐腐蚀涂层;

16.③

磨削底面熔覆层:阶梯垫冷却至室温,将底面耐腐熔覆层朝上,采用平面磨床磨削底面熔覆层至熔覆层厚度余量0.8~1.0mm,平面度≤0.05mm;

17.④

铣削外形及阶梯面:将磨削完的底面朝下,采用龙门铣床铣削加工阶梯垫外形、铣削与底面相对的面为阶梯面,阶梯面上的待熔覆区域铣削成1.0~1.2mm深度凹槽;

18.⑤

尺寸检验及着色探伤:按照加工工艺要求检验加工后尺寸,并且对底面及阶梯面进行着色探伤,确保无裂纹等缺陷;

19.⑥

激光熔覆阶梯面耐磨层:阶梯面朝上,在其表面激光熔覆制备一层耐磨损涂层,涂层厚度需要大于1.0~1.2mm;

20.⑦

磨削阶梯面和底面熔覆层:阶梯垫冷却至室温,将阶梯面朝上,磨削阶梯面熔覆层,保证台阶厚度尺寸,翻面后磨削底面至成品要求厚度;

21.⑧

精铣:阶梯面朝上,按照图纸尺寸,铣削加工沉孔、螺纹等;

22.⑨

终检:按照图纸及技术协议要求,对成品阶梯垫进行检验。

23.进一步地,步骤

②

中激光熔覆工艺参数为:采用矩形光斑,光斑尺寸3.7

×

19mm、激光功率5500~5800w、扫描速率400~450mm/min、送粉速率70~80g/min、搭接率40%~45%。

24.进一步地,步骤

⑥

中激光熔覆工艺参数为:采用圆形光斑,光斑直径5mm、激光功率2500~3500w、扫描速率900~1200mm/min、送粉速率50~60g/min、搭接率40%~50%。

25.本发明轧机用复合阶梯垫及加工方法的原理及效果如下:

26.一、复合阶梯垫有两种不同材质的熔覆层且与基体材料不相同,使阶梯垫兼具不同性能:底面熔覆层主要是耐腐蚀性能,阶梯面则主要是耐磨损性能,基体为锻造的中碳合金钢且经过调质热处理、具有高强度、高韧性等特点;因此,复合阶梯垫具备优异的耐磨损、耐腐蚀、耐冲击等性能。

27.二、底面以耐腐性能为主同时兼顾耐磨损、阶梯面以耐磨性能为主同时兼顾耐腐蚀,从而满足底面和阶梯面不同的工况提出的不同的性能需求。

28.三、底面耐腐蚀主要是因为熔覆合金材料中加入大量的cr、ni元素,当钢中的cr、ni元素含量分别大于10.5%和10%时,其耐腐蚀性能显著提高:其中cr元素的加入使得其

表面形成一层致密、稳定的钝化膜,ni元素则能提高fe-cr合金的钝化倾向以及热力学稳定性;此外,cu元素的加入也使得合金的致钝电流和钝化电流降低,从而使合金处于易钝化和较低的腐蚀速度状态,进而显著改善合金耐腐蚀性;而且,一定含量的cu元素可产生沉淀强化,显著提高合金的强度。

29.四、阶梯面耐磨损是因为合金材料中加入一定含量的w、ti元素,这些元素都可以和碳元素原位生成碳化物,而这些碳化物在熔覆层中弥散分布,从而显著提高合金的耐磨损性能;此外,ti元素的加入还可以细化晶粒,进而产生细晶强化的作用,这又会使得熔覆层的耐磨性进一步提高。

30.五、本发明阶梯垫加工方法中先熔覆底面再熔覆阶梯面,主要是考虑到变形控制的因素:底面熔覆时由于阶梯垫此时的厚度较厚,不易产生变形,可以采用大光斑、高功率进行熔覆,从而提高熔覆效率;阶梯面熔覆时由于此时阶梯垫已经加工出台阶形状,台阶最低的位置厚度较薄,所以采用小光斑、低功率进行熔覆,以防止出现较大的变形;另外,熔覆阶梯面时,大部分时间是花在熔覆前校点等准备工作上,实际每个台阶的熔覆时间较短,采用大光斑和小光斑的熔覆时间差异并不大,因此,为了控制变形,考虑采用小光斑、低功率参数进行熔覆。

31.六、本发明阶梯垫加工方法中:阶梯垫底面熔覆层首次磨削时预留0.2mm加工余量,是防止后续加工过程中产生变形,留有加工余量以保证加工后尺寸精度。

32.七、采用本发明的方法激光熔覆轧机阶梯垫工艺简单、工序较短,无需预热,几乎没有变形,也不需要校正,因此减小了劳动强度、提高了加工效率、降低了加工成本。

附图说明

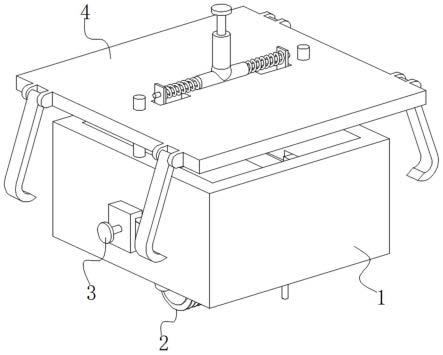

33.图1为本发明轧机用复合阶梯垫的示意图;

34.图2为本发明轧机用复合阶梯垫的加工方法的流程图。

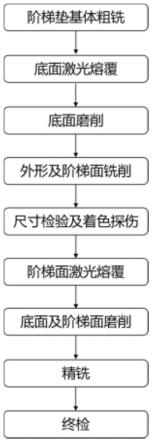

具体实施方式

35.为了更好地理解本发明,下面结合实施例对本发明材料、方法做进一步详细的说明。

36.实施例1

37.某钢厂宽厚板产线阶梯垫成品尺寸为1360mm

×

1050mm

×

(215~275)mm,选用尺寸为1400mm

×

1080mm

×

300mm的34crnimo锻件作为阶梯垫基体,锻件经调质热处理。阶梯垫的加工方法包括以下步骤:

38.①

阶梯垫基体粗铣:铣削加工阶梯垫毛坯正反两面,表面完全见亮,且两面加工量保持一致,平面度≤0.1mm,平行度≤0.1mm;

39.②

激光熔覆底面耐腐层:选择阶梯垫任意一面,在其表面激光熔覆一层耐腐蚀涂层。熔覆层的化学成分及质量百分比为:16%cr、11%ni、2.5%mo、0.8%nb、2.0%cu、1.2%si、1.0%b、0.08%c、余量为fe。激光熔覆工艺参数为:采用矩形光斑,光斑尺寸3.7

×

19mm、激光功率5800w、扫描速率450mm/min、送粉速率80g/min、搭接率40%;

40.③

磨削底面熔覆层:阶梯垫冷却至室温,将底面熔覆层朝上,采用平面磨床磨削底面熔覆层,磨削至熔覆层厚度余量1mm,平面度≤0.05mm;

41.④

铣削外形及阶梯面:底面磨削完毕,按照图纸尺寸,采用龙门铣床铣削加工阶梯垫外形以及阶梯面,阶梯面待熔覆区域铣削成1.2mm深度凹槽;

42.⑤

尺寸检验及着色探伤:按照图纸要求检验加工后尺寸,并且对底面及阶梯面进行着色探伤,确保无裂纹等缺陷;

43.⑥

激光熔覆阶梯面耐磨层:阶梯面朝上,在其表面激光熔覆制备一层耐磨损涂层。熔覆层的化学成分及质量百分比为:17%cr、1.8%ni、1.2%mo、3.3%w、0.7%ti、1.2%si、1.0%b、0.23%c、余量为fe。激光熔覆工艺参数为:采用圆形光斑,光斑直径5mm、激光功率3500w、扫描速率1200mm/min、送粉速率60g/min、搭接率40%;

44.⑦

磨削阶梯面和底面熔覆层:阶梯垫冷却至室温,将阶梯面朝上,磨削阶梯面熔覆层,保证台阶厚度尺寸。翻面,磨削阶梯垫底面0.2mm厚,至成品要求厚度;

45.⑧

精铣:阶梯面朝上,按照图纸尺寸,铣削加工沉孔、螺纹等;

46.⑨

终检:按照图纸及技术协议要求,对成品阶梯垫进行检验。

47.本实施例中底面及阶梯面熔覆层合金成分设计依据是:阶梯垫本体材质为34crnimo,碳含量较低,cr、ni、mo元素含量较高。考虑到激光熔覆存在一定的稀释率,为保证熔覆层性能,选用范围内较高含量的碳元素,较低或中等含量的cr、ni、mo等合金元素。

48.本实施例中底面及阶梯面激光熔覆工艺参数选择依据是:阶梯垫本体厚度较厚,产生热变形的可能性较小,可采用大功率、高速度进行熔覆,以提高熔覆效率。

49.实施例2

50.某钢厂热连轧产线阶梯垫成品尺寸为979mm

×

465mm

×

(50~90)mm,选用尺寸为1010mm

×

490mm

×

110mm的42crmo锻件作为阶梯垫基体,锻件经调质热处理。阶梯垫的加工方法包括以下步骤:

51.①

阶梯垫基体粗铣:铣削加工阶梯垫毛坯正反两面,表面完全见亮,且两面加工量保持一致,平面度≤0.1mm,平行度≤0.1mm;

52.②

激光熔覆底面耐腐层:选择阶梯垫任意一面,在其表面激光熔覆一层耐腐蚀涂层。熔覆层的化学成分及质量百分比为:16.5%cr、12%ni、2.8%mo、1%nb、2.2%cu、1.2%si、1.0%b、0.05%c、余量为fe。激光熔覆工艺参数为:采用矩形光斑,光斑尺寸3.7

×

19mm、激光功率5500w、扫描速率420mm/min、送粉速率75g/min、搭接率42%;

53.③

磨削底面熔覆层:阶梯垫冷却至室温,将底面熔覆层朝上,采用平面磨床磨削底面熔覆层,磨削至熔覆层厚度余量0.8mm,平面度≤0.05mm;

54.④

铣削外形及阶梯面:底面磨削完毕,按照图纸尺寸,采用龙门铣床铣削加工阶梯垫外形以及阶梯面,阶梯面待熔覆区域铣削成1mm深度凹槽;

55.⑤

尺寸检验及着色探伤:按照图纸要求检验加工后尺寸,并且对底面及阶梯面进行着色探伤,确保无裂纹等缺陷;

56.⑥

激光熔覆阶梯面耐磨层:阶梯面朝上,在其表面激光熔覆制备一层耐磨损涂层。熔覆层的化学成分及质量百分比为:17.5%cr、2.5%ni、1.8%mo、3.0%w、0.8%ti、1.2%si、1.0%b、0.20%c、余量为fe。激光熔覆工艺参数为:采用圆形光斑,光斑直径5mm、激光功率2800w、扫描速率1000mm/min、送粉速率50g/min、搭接率45%;

57.⑦

磨削阶梯面和底面熔覆层:阶梯垫冷却至室温,将阶梯面朝上,磨削阶梯面熔覆层,保证台阶厚度尺寸。翻面,磨削阶梯垫底面0.2mm厚,至成品要求厚度;

58.⑧

精铣:阶梯面朝上,按照图纸尺寸,铣削加工沉孔、螺纹等;

59.⑨

终检:按照图纸及技术协议要求,对成品阶梯垫进行检验。

60.本实施例中底面及阶梯面熔覆层合金成分设计依据是:阶梯垫本体材质为42crmo,碳含量较高,ni、mo元素含量较低,cr元素含量中等。考虑到激光熔覆存在一定的稀释率,为保证熔覆层性能,选用范围内较低含量的碳元素,较高或中等含量的cr、ni、mo等合金元素。

61.本实施例中底面及阶梯面激光熔覆工艺参数选择依据是:阶梯垫本体厚度较薄,产生热变形的可能性较大,采用较低的热输入以减少变形。

62.为了验证采用本发明的材料与方法制作的轧机阶梯垫的性能,对实施例1、2以及表面淬火阶梯垫的耐磨损性以及耐腐蚀性进行了对比实验。其中,摩擦磨损实验是在自制简易摩擦磨损试验机上进行,室温下采用al2o3球作为对磨摩擦副,载荷为20n,运动方式为圆周运动,转速为400r/min,测试时间为1h,通过对比试验前后试块磨损失重确定耐磨性;耐腐蚀性对比则通过电化学极化曲线测定,腐蚀电流密度表征。

63.实验结果如表1所示。从表1中可以看出,实施例1、2耐磨损和耐腐蚀性能相差无几,二者均显著优于传统表面淬火工艺的阶梯垫。

64.表1不同试样的性能对比

65.试样编号磨损失重/g腐蚀电流密度/a

·

cm-2

实施例10.002973.146

×

10-6

实施例20.003093.224

×

10-6

淬火对比例0.005521.308

×

10-5

66.总之,相比于其他激光熔覆阶梯垫,本发明轧机用复合阶梯垫考虑了底面腐蚀工况,在底面制备耐腐层,降低了底面腐蚀失效的概率,使用寿命大幅提高;同时,本发明轧机用复合阶梯垫在其阶梯面熔覆有一层耐磨损涂层,提高了阶梯面耐磨损能力,显著提高了其使用寿命;因此,本发明轧机用复合阶梯垫相比于传统工艺制作的阶梯垫,其使用寿命提升了3倍以上。此外,本发明加工方法工艺简单,变形小、效率高、成本低。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。