1.本发明属于化工技术领域,具体涉及高速喷流撞击管式反应器制备碳酸乙烯酯的装置及方法。

背景技术:

2.碳酸乙烯酯工业生产方法一般是采用光气法、酯交换法、环氧乙烷与二氧化碳加成法、尿素与乙二醇醇解法等。碳酸乙烯酯制备过程一般采用釜式反应器及机械搅拌,这种制备设备存在的弊端是传热、传质效率低,反应周期长,能耗高,能耗的增加导致成本上升,不利于工业化生产。

3.本领域急于寻找一种低能耗、环境友好型的制备碳酸乙烯酯工艺及设备,以克服上述技术问题。

技术实现要素:

4.本发明提出高速喷流撞击管式反应器制备碳酸乙烯酯的装置及方法,其目的是解决现有制备设备存在的弊端是传热、传质效率低,反应周期长,能耗高,能耗的增加导致成本上升,不利于工业化生产等问题。

5.为实现上述目的,本发明采用以下技术方案:

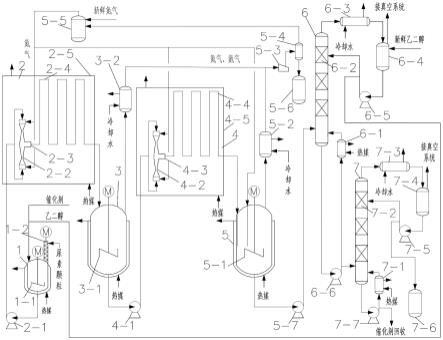

6.一种高速喷流撞击管式反应器制备碳酸乙烯酯的装置,该装置包括依次连通的配料罐、第一高速喷流撞击管式反应器、气液分离罐、第二高速喷流撞击管式反应器、熟化罐系统、脱乙二醇塔系统和碳酸乙烯酯精馏塔系统;配料罐还与脱乙二醇塔系统连通,熟化罐系统还分别与第一高速喷流撞击管式反应器、气液分离罐和第二高速喷流撞击管式反应器连通。

7.进一步的,所述配料罐为外周圈设置有热媒,上部连通粉料输料器,内部设置有配料罐机械搅拌器的罐体结构,配料罐顶部进液口连通脱乙二醇塔系统;配料罐底部出液口连通第一动力流体泵的入口端,第一动力流体泵的出口端连通第一高速喷流撞击管式反应器的第一拉瓦尔喷管液体入口端。

8.进一步的,所述第一高速喷流撞击管式反应器包括第一拉瓦尔喷管、第一高速喷流撞击腔、第一管式反应器和第一加热器;第一拉瓦尔喷管、第一高速喷流撞击腔和第一管式反应器均设置在第一加热器内部,两个第一拉瓦尔喷管相向设置并连通,中间连通部位形成的腔体为混合腔,腔体中部的垂直方向上连通第一高速喷流撞击腔,第一高速喷流撞击腔连通第一管式反应器的一端,第一管式反应器的另一端连通汽液分离罐顶部进液口,两个第一拉瓦尔喷管的管口处开设有进气口,进气口分别与熟化罐系统的熟化罐和气液分离器连通;第一管式反应器为长径比大于1000的管子,直径为φ75mm或φ100mm,管子设置为往复型或弹簧型。

9.进一步的,所述汽液分离罐为外周圈设置有热媒,内部设置有分离罐机械搅拌器的罐体结构,汽液分离罐上端的入口端与第一管式反应器的出口端连通,汽液分离罐上端

的汽体出口端通过分离罐冷凝器与熟化罐系统的氨气压缩机连通,汽液分离罐底端的出口端通过第二动力流体泵与第二高速喷流撞击管式反应器的两个第二拉瓦尔喷管连通。

10.进一步的,所述第二高速喷流撞击管式反应器包括第二拉瓦尔喷管,第二高速喷流撞击腔,第二管式反应器,第二加热器;第二拉瓦尔喷管、第二高速喷流撞击腔和第二管式反应器均设置在第二加热器内部,两个第二拉瓦尔喷管相向设置并连通,中间连通部位形成的腔体为混合腔,腔体中部的垂直方向上连通第二高速喷流撞击腔,第二高速喷流撞击腔连通第二管式反应器的一端,第二管式反应器的另一端连通熟化罐顶部的进液口;两个第二拉瓦尔喷管的管口处开设有进汽口,进汽口分别与熟化罐系统的熟化罐和气液分离器连通;第二管式反应器为长径比大于1000的管子,直径为φ75mm或φ100mm,管子设置为往复型或弹簧型。进一步的,所述熟化罐系统包括依次连通的熟化罐、熟化罐冷凝器、氨气压缩机和气液分离器,以及均与气液分离器连通的氮气缓冲罐和液氨储罐,熟化罐为外周圈设置有热媒,内部设置有熟化罐机械搅拌器的罐体结构;所述熟化罐顶端进液口连通第二高速喷流撞击管式反应器的第二管式反应器出口端,熟化罐顶端进气口与氮气缓冲罐连通,熟化罐通过粗碳酸乙烯酯泵与脱乙二醇塔系统的乙二醇白钢规整填料塔连通。

11.进一步的,所述脱乙二醇塔系统包括第一再沸器、乙二醇白钢规整填料塔、乙二醇冷凝器、乙二醇接收罐、乙二醇泵和乙二醇白钢规整填料塔塔底泵,乙二醇白钢规整填料塔的蒸汽出口连通乙二醇冷凝器,乙二醇冷凝器连通乙二醇接收罐,乙二醇接收罐通过乙二醇泵分别连通乙二醇白钢规整填料塔和配料罐,乙二醇白钢规整填料塔底部通过乙二醇白钢规整填料塔塔底泵分别连通第一再沸器的底部和碳酸乙烯酯精馏塔系统的碳酸乙烯酯白钢规整填料塔,第一再沸器的顶部再与乙二醇白钢规整填料塔底部连通,第一再沸器为设置有热媒的结构。

12.进一步的,所述碳酸乙烯酯精馏塔系统包括第二再沸器、碳酸乙烯酯白钢规整填料塔、碳酸乙烯酯冷凝器、碳酸乙烯酯接收罐、碳酸乙烯酯泵、碳酸乙烯酯储罐和碳酸乙烯酯精馏塔塔底泵,碳酸乙烯酯白钢规整填料塔的蒸汽出口连通碳酸乙烯酯冷凝器的一端,碳酸乙烯酯冷凝器的另一端连通碳酸乙烯酯接收罐的一端,碳酸乙烯酯接收罐的另一端通过碳酸乙烯酯泵分别与碳酸乙烯酯白钢规整填料塔和碳酸乙烯酯储罐连通;碳酸乙烯酯白钢规整填料塔的底端通过碳酸乙烯酯精馏塔塔底泵分别与第二再沸器的一端和催化剂回收系统连通,第二再沸器的另一端与碳酸乙烯酯白钢规整填料塔底部连通,第二再沸器为设置有热媒的结构。一种高速喷流撞击管式反应器制备碳酸乙烯酯的装置的方法,具体包括如下步骤:

13.步骤1.将原料尿素颗粒、乙二醇、催化剂进入到配料罐内,在配料罐机械搅拌器搅拌下,尿素颗粒进行溶解,溶解的尿素、乙二醇、催化剂被混合均匀得到混合液,同时通过热媒被加热到反应温度;混合液通过第一动力流体泵连续进入第一高速喷流撞击管式反应器;

14.步骤2.来自配料罐的混合液泵入两个相向的第一拉瓦尔喷管,同时吸入熟化罐系统分离出的氮气,两股从第一拉瓦尔喷管喷出的高速喷流,在第一高速喷流撞击腔中相互撞击,然后进入第一管式反应器进行醇解反应,从第一高速喷流撞击管式反应器出来的氮气、反应生成的氨气与醇解液连续进入到气液分离罐;

15.步骤3.气液分离罐将氮气、反应生成的氨气与醇解液分离,分离出的气体进入熟

化罐系统的氨气压缩机,分离气体后的醇解液连续进入第二高速喷流撞击管式反应器;

16.步骤4.步骤3中醇解液通过第二动力流体泵泵入两个相向的第二拉瓦尔喷管,同时吸入熟化罐系统分离出的氮气,两股从第二拉瓦尔喷管喷出的高速喷流,在第二高速喷流撞击腔中相互撞击,然后进入第二管式反应器进行醇解反应,从第二高速喷流撞击管式反应器出来的氮气、反应生成的氨气醇解液连续进入到熟化罐;

17.步骤5.在熟化罐里将氮气、反应生成的氨气与醇解液分离,同时继续通入分离出的氮气进行补充醇解反应;从气液分离罐、熟化罐分离出来的氮气、氨气一同进入氨气压缩机,将氨气液化与氮气分离;分离出的液化氨气进入液氨储罐,分离出的氮气进入氮气缓冲罐;氮气缓冲罐里的氮气继续用于醇解反应;熟化罐里分离气体后的醇解液通过粗碳酸乙烯酯泵连续泵入脱乙二醇塔系统;

18.步骤6.在脱乙二醇塔系统的乙二醇白钢规整填料塔里脱出醇解反应剩余的乙二醇,脱出的乙二醇经乙二醇冷凝器冷却进入乙二醇接收罐;部分乙二醇经乙二醇泵作为乙二醇白钢规整填料塔的回流,部分采出至配料罐;乙二醇白钢规整填料塔的塔釜液经乙二醇白钢规整填料塔塔底泵部分进入第一再沸器加热后返回乙二醇白钢规整填料塔,部分连续进入碳酸乙烯酯精馏塔系统;

19.步骤7.在碳酸乙烯酯精馏塔系统里精馏出碳酸乙烯酯,精馏出的碳酸乙烯酯经碳酸乙烯酯冷凝器冷却进入碳酸乙烯酯接收罐;部分碳酸乙烯酯经碳酸乙烯酯泵作为碳酸乙烯酯白钢规整填料塔的回流,部分采出至碳酸乙烯酯储罐;碳酸乙烯酯精馏塔的塔釜液经碳酸乙烯酯精馏塔塔底泵部分进入第二再沸器加热后返回碳酸乙烯酯白钢规整填料塔,部分进入催化剂回收系统回收催化剂。

20.进一步的,所述配料罐内反应温度为137℃~141℃,压力为常压,尿素:乙二醇的摩尔比为1:1.5~1.75,催化剂为尿素质量的2%~3%,物料的停留时间为0.5h~0.75h;

21.所述第一高速喷流撞击管式反应器内反应温度为137℃~141℃,压力为0.4mpa~0.5mpa,管式反应器长径比为1000,1kmol尿素吸入氮气10nm3;

22.所述气液分离罐内反应温度为137℃~141℃,压力为常压,物料的停留时间为0.5h~0.75h;

23.所述第二高速喷流撞击管式反应器内温度为137℃~141℃,压力为0.4mpa~0.5mpa,管式反应器长径比为1000,1kmol尿素吸入氮气10nm3;

24.所述熟化罐内反应温度为141℃~145℃,压力为常压;氨气压缩机出口氮气压力为0.25mpa,1kmol尿素吹入氮气10nm3,物料的停留时间为1.5h~2h;

25.乙二醇白钢规整填料塔塔顶温度为150℃,塔顶压力为0.02mpa;塔底温度为178℃,摩尔回流比为0.15;

26.所述碳酸乙烯酯白钢规整填料塔塔顶温度为140℃,塔顶压力为0.002mpa;塔底温度为155℃,摩尔回流比为0.2。

27.有益效果为:

28.1、本装置采用高速喷流撞击管式反应器进行醇解反应,两股非均相流体相向高速流动,通过撞击形成一个高度湍动的撞击区,撞击流有效改善了反应器内的混合及传质效果,提高了反应速率和产品收率;

29.2、本装置缩短了反应时间,节能,提高了生产效率,绿色环保,环境友好;

30.3、本装置碳酸乙烯酯收率大于92%,碳酸乙烯酯质量优于工业级国标;本发明工艺成熟,设备先进,连续操作,自动化程度高。

附图说明

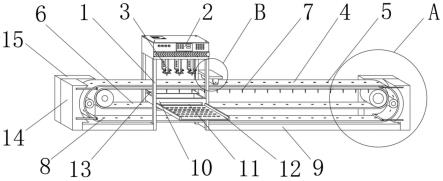

31.图1为本发明一种基于高速喷流撞击管式反应器制备碳酸乙烯酯的装置示意图;

32.附图标记:1、配料罐,1-1、配料罐机械搅拌器,1-2、粉料输料器;2、第一高速喷流撞击管式反应器,2-1、第一动力流体泵,2-2、第一拉瓦尔喷管,2-3、第一高速喷流撞击腔,2-4、第一管式反应器,2-5、第一加热器;3、气液分离罐,3-1、分离罐机械搅拌器,3-2、分离罐冷凝器;4、第二高速喷流撞击管式反应器,4-1、第二动力流体泵,4-2、第二拉瓦尔喷管,4-3、第二高速喷流撞击腔,4-4、第二管式反应器,4-5、第二加热器;5、熟化罐,5-1、熟化罐机械搅拌器,5-2、熟化罐冷凝器,5-3、氨气压缩机,5-4、气液分离器,5-5、氮气缓冲罐,5-6、液氨储罐,5-7、粗碳酸乙烯酯泵;6、脱乙二醇塔系统,6-1、第一再沸器,6-2、乙二醇白钢规整填料塔,6-3、乙二醇冷凝器,6-4、乙二醇接收罐,6-5、乙二醇泵,6-6、乙二醇白钢规整填料塔塔底泵;7、碳酸乙烯酯精馏塔系统,7-1、第二再沸器,7-2、碳酸乙烯酯白钢规整填料塔,7-3、碳酸乙烯酯冷凝器,7-4、碳酸乙烯酯接收罐,7-5、碳酸乙烯酯泵,7-6、碳酸乙烯酯储罐,7-7、碳酸乙烯酯白钢规整填料塔塔底泵。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

34.如图1所示,一种基于高速喷流撞击管式反应器制备碳酸乙烯酯的装置,包括依次连通的配料罐1、第一高速喷流撞击管式反应器2、气液分离罐3、第二高速喷流撞击管式反应器4、熟化罐系统、脱乙二醇塔系统6和碳酸乙烯酯精馏塔系统7;配料罐1还与脱乙二醇塔系统6连通,熟化罐系统还分别与第一高速喷流撞击管式反应器2、气液分离罐3和第二高速喷流撞击管式反应器4连通。

35.所述配料罐1为外周圈设置有热媒,上部连通粉料输料器1-2,内部设置有配料罐机械搅拌器1-1的罐体结构,配料罐1顶部开设有催化剂、乙二醇进液口,配料罐1顶部进液口连通脱乙二醇塔系统6;配料罐1底部出液口连通第一动力流体泵2-1的入口端,第一动力流体泵2-1的出口端连通第一高速喷流撞击管式反应器2的第一拉瓦尔喷管2-2液体入口端;配料罐1用于乙二醇溶解尿素颗粒,同时在搅拌的作用下将催化剂、乙二醇、溶解的尿素混合均匀;混合的混合液在热媒的加热下达到反应温度,通过第一动力流体泵2-1进入第一高速喷流撞击管式反应器2。

36.所述第一高速喷流撞击管式反应器2包括第一拉瓦尔喷管2-2、第一高速喷流撞击腔2-3、第一管式反应器2-4和第一加热器2-5;第一拉瓦尔喷管2-2、第一高速喷流撞击腔2-3和第一管式反应器2-4均设置在第一加热器2-5内部,两个第一拉瓦尔喷管2-2相向设置并连通,中间连通部位形成的腔体为混合腔,腔体中部的垂直方向上连通第一高速喷流撞击腔2-3,第一高速喷流撞击腔2-3连通第一管式反应器2-4的一端,第一管式反应器2-4的另一端连通汽液分离罐3顶部进液口,第一管式反应器2-4为长径比大于1000的管子,可以是

φ75mm或φ100mm,可以设置为往复型或弹簧型。两个第一拉瓦尔喷管2-2的管口处开设有进气口,进气口与熟化罐系统的熟化罐5和气液分离器5-4连通。所述第一高速喷流撞击管式反应器2用于醇解反应;配料罐1的混合液通过第一动力流体泵2-1泵入两个相向的第一拉瓦尔喷管2-2,同时吸入熟化罐系统的氮气,两股从第一拉瓦尔喷管2-2喷出的高速喷流,在高速喷流撞击腔中相互撞击,然后进入第一管式反应器2-4进行醇解反应,氮气、反应生成的氨气和醇解液连续进入到气液分离罐3。

37.由于配料罐1输出的混合液经第一拉瓦尔喷管2-2高速喷出,会在气体吸入口产生负压区,致使氮气被吸入,并在负压区迅速膨胀并被动力流体打成微小气泡,进入混合腔;此时,在混合腔中,气体(氮气)、液体在混合腔中充分混合,并且由于能量交换而加速排出,速度可以达到音速,再经过第一拉瓦尔喷管2-2的扩压腔将混合液的势能增加到最大,更加强了传质、传热的效果;两股非均相流体相向高速流动,通过撞击形成一个高度湍动的第一高速喷流撞击腔2-3,大大强化了过程热、质传递;撞击流其强烈的微观混合以及压力波动特性可以使化学反应快速进行,瞬间产生有效均匀的过饱和度;而且由于混沌流动状态使混合尺度迅速减小,不同尺度漩涡及彼此折叠碰撞增强了湍动强度和能量扩散,促使分子在发生化学反应时达到更有效的高能级碰撞,撞击流有效改善了反应器内的混合及传质效果,提高了反应速率和产品收率。

38.所述汽液分离罐3为外周圈设置有热媒,内部设置有分离罐机械搅拌器3-1的罐体结构,汽液分离罐3上端的入口端与第一管式反应器2-4的出口端连通,汽液分离罐3上端的汽体出口端通过分离罐冷凝器3-2与熟化罐系统的氨气压缩机5-3连通,汽液分离罐3底端的出口端通过第二动力流体泵4-1与第二高速喷流撞击管式反应器4的两个第二拉瓦尔喷管4-2连通。所述气液分离罐3用于氮气、反应生成的氨气与醇解液分离;从第一高速喷流撞击管式反应器2出来的醇解液连续进入到气液分离罐3,气液分离罐3将氮气、反应生成的氨气与醇解液分离,分离出的气体进入氨气压缩机5-3,醇解液通过第二动力流体泵4-1进入第二高速喷流撞击管式反应器4。

39.第二高速喷流撞击管式反应器4结构与第一高速喷流撞击管式反应器2一致,第二高速喷流撞击管式反应器4包括第二拉瓦尔喷管4-2,第二高速喷流撞击腔4-3,第二管式反应器4-4,第二加热器4-5;第二拉瓦尔喷管4-2、第二高速喷流撞击腔4-3和第二管式反应器4-4均设置在第二加热器4-5内部,两个第二拉瓦尔喷管4-2相向设置并连通,中间连通部位形成的腔体为混合腔,腔体中部的垂直方向上连通第二高速喷流撞击腔4-3,第二高速喷流撞击腔4-3连通第二管式反应器4-4的一端,第二管式反应器4-4的另一端连通熟化罐5顶部的进液口。第二管式反应器4-4为长径比大于1000的管子,可以是φ75mm或φ100mm,管子可以设置为往复型或弹簧型。两个第二拉瓦尔喷管4-2的管口处开设有进汽口,进汽口与熟化罐系统的熟化罐5和气液分离器5-4连通。所述第二高速喷流撞击管式反应器4用于醇解反应;气液分离罐3里分离气体后的醇解液通过第二动力流体泵4-1泵入两个相向的第二拉瓦尔喷管4-2,同时吸入熟化罐系统的氮气,两股从第二拉瓦尔喷管4-2喷出的高速喷流,在高速喷流撞击腔中相互撞击,然后进入第二管式反应器4-4进行醇解反应,醇解液连续进入到熟化罐5。

40.熟化罐系统包括依次连通的熟化罐5、熟化罐冷凝器5-2、氨气压缩机5-3和气液分离器5-4,以及均与气液分离器5-4连通的氮气缓冲罐5-5和液氨储罐5-6。所述熟化罐5为外

周圈设置有热媒,内部设置有熟化罐机械搅拌器5-1的罐体结构;所述熟化罐5顶端进液口连通第二高速喷流撞击管式反应器4的第二管式反应器4-4出口端,熟化罐5顶端进气口与氮气缓冲罐5-5连通,熟化罐5通过粗碳酸乙烯酯泵5-7与脱乙二醇塔系统6的乙二醇白钢规整填料塔6-2连通;所述熟化罐5用于气液分离及补充醇解反应;从第二高速喷流撞击管式反应器4出来的醇解液连续进入到熟化罐5,在熟化罐5里将氮气、反应生成的氨气与醇解液分离,同时通过连通氮气缓冲罐5-5继续通入氮气进行补充醇解反应。从气液分离罐3、熟化罐5分离出来的氮气、氨气一同进入氨气压缩机5-3,氨气压缩机5-3将氨气液化与氮气分离;分离出的液化氨气进入液氨储罐5-6,分离出的氮气进入氮气缓冲罐5-5;氮气缓冲罐5-5里的氮气继续用于第一高速喷流撞击管式反应器2和第二高速喷流撞击管式反应器4进行的醇解反应;熟化罐5里分离气体后的醇解液通过粗碳酸乙烯酯泵5-7连续泵入脱乙二醇塔系统6。

41.所述脱乙二醇塔系统6包括第一再沸器6-1、乙二醇白钢规整填料塔6-2、乙二醇冷凝器6-3、乙二醇接收罐6-4、乙二醇泵6-5和乙二醇白钢规整填料塔塔底泵6-6,乙二醇白钢规整填料塔6-2的蒸汽出口连通乙二醇冷凝器6-3,乙二醇冷凝器6-3连通乙二醇接收罐6-4,乙二醇接收罐6-4通过乙二醇泵6-5分别连通乙二醇白钢规整填料塔6-2和配料罐1,乙二醇白钢规整填料塔6-2底部通过乙二醇白钢规整填料塔塔底泵6-6分别连通第一再沸器6-1的底部和碳酸乙烯酯精馏塔系统7的碳酸乙烯酯白钢规整填料塔7-2,第一再沸器6-1的顶部再与乙二醇白钢规整填料塔6-2底部连通,第一再沸器6-1为设置有热媒的结构。所述脱乙二醇塔系统6用于脱出醇解反应剩余的乙二醇;熟化罐5里分离气体后的醇解液通过粗碳酸乙烯酯泵5-7连续泵入乙二醇白钢规整填料塔6-2,在乙二醇白钢规整填料塔6-2里脱出醇解反应剩余的乙二醇,脱出的乙二醇冷凝器6-3冷却进入乙二醇接收罐6-4;部分乙二醇经乙二醇泵6-5作为乙二醇白钢规整填料塔6-2的回流,部分采出至配料罐1;乙二醇白钢规整填料塔6-2的塔釜液经乙二醇白钢规整填料塔塔底泵6-6部分进入第一再沸器6-1加热后返回乙二醇白钢规整填料塔6-2,部分连续进入碳酸乙烯酯精馏塔系统7的碳酸乙烯酯白钢规整填料塔7-2。

42.所述碳酸乙烯酯精馏塔系统7包括第二再沸器7-1、碳酸乙烯酯白钢规整填料塔7-2、碳酸乙烯酯冷凝器7-3、碳酸乙烯酯接收罐7-4、碳酸乙烯酯泵7-5、碳酸乙烯酯储罐7-6和碳酸乙烯酯精馏塔塔底泵7-7。碳酸乙烯酯白钢规整填料塔7-2的蒸汽出口连通碳酸乙烯酯冷凝器7-3的一端,碳酸乙烯酯冷凝器7-3的另一端连通碳酸乙烯酯接收罐7-4的一端,碳酸乙烯酯接收罐7-4的另一端通过碳酸乙烯酯泵7-5分别与碳酸乙烯酯白钢规整填料塔7-2和碳酸乙烯酯储罐7-6连通;碳酸乙烯酯白钢规整填料塔7-2的底端通过碳酸乙烯酯精馏塔塔底泵7-7分别与第二再沸器7-1的一端和催化剂回收系统连通,第二再沸器7-1的另一端与碳酸乙烯酯白钢规整填料塔7-2底部连通,第二再沸器7-1为设置有热媒的结构。所述碳酸乙烯酯精馏塔系统7用于精馏碳酸乙烯酯;脱乙二醇塔系统6脱出乙二醇的塔釜液经乙二醇白钢规整填料塔塔底泵6-6部分连续进入碳酸乙烯酯白钢规整填料塔7-2,在碳酸乙烯酯白钢规整填料塔7-2里精馏出碳酸乙烯酯,精馏出的碳酸乙烯酯经碳酸乙烯酯冷凝器7-3冷却进入碳酸乙烯酯接收罐7-4;部分碳酸乙烯酯经碳酸乙烯酯泵7-5作为碳酸乙烯酯白钢规整填料塔7-2的回流,部分采出至碳酸乙烯酯储罐7-6;碳酸乙烯酯白钢规整填料塔7-2的塔釜液经碳酸乙烯酯精馏塔塔底泵7-7部分进入第二再沸器7-1加热后返回碳酸乙烯酯白钢规

整填料塔7-2,部分进入催化剂回收系统回收催化剂。

43.本发明采用的原料为工业品尿素颗粒(质量含量大于98%)、工业品乙二醇(质量含量大于99%)、催化剂等;所用公用工程水蒸汽为0.4mpa,290℃的过热水蒸汽;公用工程水蒸汽主要为配料罐1的热媒、第一高速喷流撞击管式反应器2中第一加热器2-5的热媒、气液分离罐3的热媒、第二高速喷流撞击管式反应器4中第二加热器4-5的热媒、熟化罐5的热媒、脱乙二醇塔系统6中第一再沸器6-1的热媒、碳酸乙烯酯精馏塔系统7中第二再沸器7-1的热媒提供热源;热媒结构为现有的夹套结构;塔釜的热媒结构为现有的再沸器结构。装置各设备通过相应的管线连通,附图1中管线在图上发生交叉而实际并不相交时,按照竖断横不断的原则绘制。

44.上述装置的碳酸乙烯酯生产方法,具体包括如下步骤:

45.(1)将原料尿素颗粒(质量含量大于98%)、乙二醇(工业品乙二醇质量含量大于99%)、催化剂进入到配料罐1内,在配料罐机械搅拌器1-1搅拌下,尿素颗粒进行溶解,溶解的尿素、乙二醇、催化剂被混合均匀,同时通过热媒被加热到反应温度;混合液通过第一动力流体泵2-1连续进入第一高速喷流撞击管式反应器2;所述配料罐1内温度为137℃~141℃,压力为常压,尿素:乙二醇为1:(1.5~1.75)(摩尔比),催化剂为尿素的2%~3%(质量),物料的停留时间为0.5h~0.75h;

46.(2)来自配料罐1的混合液泵入两个相向的第一拉瓦尔喷管2-2,同时吸入熟化罐系统分离出的氮气,两股从第一拉瓦尔喷管2-2喷出的高速喷流,在第一高速喷流撞击腔2-3中相互撞击,然后进入第一管式反应器2-4进行醇解反应,从第一高速喷流撞击管式反应器2出来的氮气、反应生成的氨气与醇解液连续进入到气液分离罐3;所述第一高速喷流撞击管式反应器2内温度为137℃~141℃,压力为0.4mpa~0.5mpa,管式反应器长径比为1000,1kmol尿素吸入氮气10nm3;

47.(3)气液分离罐3将氮气、反应生成的氨气与醇解液分离,分离出的气体进入熟化罐系统的氨气压缩机5-3,分离气体后的醇解液连续进入第二高速喷流撞击管式反应器4;所述气液分离罐3内温度为137℃~141℃,压力为常压,物料的停留时间为0.5h~0.75h;

48.(4)醇解液通过第二动力流体泵4-1泵入两个相向的第二拉瓦尔喷管4-2,同时吸入熟化罐系统分离出的氮气,两股从第二拉瓦尔喷管4-2喷出的高速喷流,在第二高速喷流撞击腔4-3中相互撞击,然后进入第二管式反应器4-4进行醇解反应,从第二高速喷流撞击管式反应器4出来的氮气、反应生成的氨气醇解液连续进入到熟化罐5;所述第二高速喷流撞击管式反应器4内温度为137℃~141℃,压力为0.4mpa~0.5mpa,管式反应器长径比为1000,1kmol尿素吸入氮气10nm3;

49.(5)在熟化罐5里将氮气、反应生成的氨气与醇解液分离,同时继续通入分离出的氮气进行补充醇解反应;从气液分离罐3、熟化罐5分离出来的氮气、氨气一同进入氨气压缩机5-3,将氨气液化与氮气分离;分离出的液化氨气进入液氨储罐5-6,分离出的氮气进入氮气缓冲罐5-5;氮气缓冲罐5-5里的氮气继续用于醇解反应;熟化罐5里分离气体后的醇解液通过粗碳酸乙烯酯泵连续泵入脱乙二醇塔系统6;所述熟化罐5内温度为141℃~145℃,压力为常压;氨气压缩机5-3出口氮气压力为0.25mpa,1kmol尿素吹入氮气10nm3,物料的停留时间为1.5h~2h;

50.(6)在脱乙二醇塔系统6的乙二醇白钢规整填料塔6-2里脱出醇解反应剩余的乙二

醇,脱出的乙二醇经乙二醇冷凝器6-3冷却进入乙二醇接收罐6-4;部分乙二醇经乙二醇泵6-5作为乙二醇白钢规整填料塔6-2的回流,部分采出至配料罐1;乙二醇白钢规整填料塔6-2的塔釜液经乙二醇白钢规整填料塔塔底泵6-6部分进入第一再沸器6-1加热后返回乙二醇白钢规整填料塔6-2,部分连续进入碳酸乙烯酯精馏塔系统7;乙二醇白钢规整填料塔6-2塔顶温度为150℃,塔顶压力为0.02mpa;塔底温度为178℃,回流比为0.15(摩尔);

51.(7)在碳酸乙烯酯精馏塔系统7里精馏出碳酸乙烯酯,精馏出的碳酸乙烯酯经碳酸乙烯酯冷凝器7-3冷却进入碳酸乙烯酯接收罐7-4;部分碳酸乙烯酯经碳酸乙烯酯泵7-5作为碳酸乙烯酯白钢规整填料塔7-2的回流,部分采出至碳酸乙烯酯储罐7-6;碳酸乙烯酯精馏塔的塔釜液经碳酸乙烯酯精馏塔塔底泵7-7部分进入第二再沸器7-1加热后返回碳酸乙烯酯白钢规整填料塔7-2,部分进入催化剂回收系统回收催化剂。碳酸乙烯酯白钢规整填料塔7-2塔顶温度为140℃,塔顶压力为0.002mpa;塔底温度为155℃,回流比为0.2(摩尔)。

52.实施例1

53.一种基于高速喷流撞击管式反应器制备碳酸乙烯酯的装置的碳酸乙烯酯生产方法,包括如下步骤:

54.所述步骤(1)原料工业品尿素颗粒(质量含量大于98%)61kg/h、工业品乙二醇(质量含量大于99%)93.6kg/h、催化剂1.22kg/h进入到配料罐1内,在配料罐机械搅拌器1-1搅拌下,尿素颗粒进行溶解,溶解的尿素、乙二醇、催化剂被混合均匀,同时通过热媒(夹套)被加热到反应温度;混合液连续进入第一高速喷流撞击管式反应器2;所述配料罐1内温度为137℃,压力为常压,尿素:乙二醇为1:1.5(摩尔比),催化剂为尿素的2%(质量),物料的停留时间为0.75h;

55.所述步骤(2)来自配料罐1的混合液连续进入第一高速喷流撞击管式反应器2内,通过第一动力流体泵2-1泵入两个相向的第一拉瓦尔喷管2-2,同时吸入氮气,两股从第一拉瓦尔喷管2-2喷出的高速喷流,在第一高速喷流撞击腔2-3中相互撞击,然后进入第一管式反应器2-4进行醇解反应,从第一高速喷流撞击管式反应器2出来的醇解液连续进入到气液分离罐3;所述第一高速喷流撞击管式反应器2内温度为137℃,压力为0.4mpa,管式反应器长径比为1000,1kmol尿素吸入氮气10nm3;

56.所述步骤(3)来自第一高速喷流撞击管式反应器2的醇解液连续进入到气液分离罐3内,气液分离罐3将氮气、反应生成的氨气与醇解液分离,分离出的气体进入氨气压缩机5-3,分离气体后的醇解液连续进入第二高速喷流撞击管式反应器4;所述气液分离罐3内温度为137℃,压力为常压,物料的停留时间为0.75h;

57.所述步骤(4)来自气液分离罐3分离气体后的醇解液连续进入到第二高速喷流撞击管式反应器4内,气液分离罐3里分离气体后的醇解液通过第二动力流体泵4-1泵入两个相向的第二拉瓦尔喷管4-2,同时吸入氮气,两股从第二拉瓦尔喷管4-2喷出的高速喷流,在第二高速喷流撞击腔4-3中相互撞击,然后进入第二管式反应器4-4进行醇解反应,从第二高速喷流撞击管式反应器4出来的醇解液连续进入到熟化罐系统的熟化罐5;所述第二高速喷流撞击管式反应器4内温度为137℃,压力为0.4mpa,管式反应器长径比为1000,1kmol尿素吸入氮气10nm3;

58.所述步骤(5)来自高第二高速喷流撞击管式反应器4的醇解液连续进入到熟化罐5内,在熟化罐5里将氮气、反应生成的氨气与醇解液分离,同时继续通入氮气进行补充醇解

反应;从气液分离罐3、熟化罐5分离出来的氮气、氨气一同进入氨气压缩机5-3,将氨气液化与氮气分离;分离出的液化氨气进入液氨储罐5-6,分离出的氮气进入氮气缓冲罐5-5;氮气缓冲罐5-5里的氮气继续用于醇解反应;熟化罐5里分离气体后的醇解液通过粗碳酸乙烯酯泵5-7连续泵入脱乙二醇塔系统6的乙二醇白钢规整填料塔6-2;所述熟化罐5内温度为141℃,压力为常压;氨气压缩机5-3出口氮气压力为0.25mpa,1kmol尿素吹入氮气10nm3,物料的停留时间为2h;

59.所述步骤(6)来自熟化罐5里分离气体后的醇解液通过粗碳酸乙烯酯泵5-7连续泵入乙二醇白钢规整填料塔6-2内,在乙二醇白钢规整填料塔6-2里脱出醇解反应剩余的乙二醇,脱出的乙二醇经乙二醇冷凝器6-3冷却进入乙二醇接收罐6-4;部分乙二醇经乙二醇泵6-5作为乙二醇白钢规整填料塔6-2的回流,部分采出至配料罐1;乙二醇白钢规整填料塔6-2的塔釜液经乙二醇白钢规整填料塔塔底泵6-6部分进入第一再沸器6-1加热后返回乙二醇白钢规整填料塔6-2,部分连续进入碳酸乙烯酯精馏塔系统7的碳酸乙烯酯白钢规整填料塔7-2;乙二醇白钢规整填料塔6-2塔顶温度为150℃,塔顶压力为0.02mpa;塔底温度为178℃,回流比为0.15(摩尔);

60.所述步骤(7)来自乙二醇白钢规整填料塔6-2的塔釜液连续进入碳酸乙烯酯白钢规整填料塔7-2内,在碳酸乙烯酯白钢规整填料塔7-2里精馏出碳酸乙烯酯,精馏出的碳酸乙烯酯经碳酸乙烯酯冷凝器7-3冷却进入碳酸乙烯酯接收罐7-4;部分碳酸乙烯酯经碳酸乙烯酯泵7-5作为碳酸乙烯酯白钢规整填料塔7-2的回流,部分采出至碳酸乙烯酯储罐7-6;碳酸乙烯酯精馏塔的塔釜液经碳酸乙烯酯精馏塔塔底泵7-7部分进入第二再沸器7-1加热后返回碳酸乙烯酯白钢规整填料塔7-2,部分进入催化剂回收系统回收催化剂;碳酸乙烯酯精馏塔塔顶温度为140℃,塔顶压力为0.002mpa;塔底温度为155℃,回流比为0.2(摩尔),碳酸乙烯酯采出81kg/h,收率为92.32%。

61.实施例2

62.一种基于高速喷流撞击管式反应器制备碳酸乙烯酯的装置的碳酸乙烯酯生产方法,包括如下步骤:

63.所述步骤(1)原料工业品尿素颗粒(质量含量大于98%)61kg/h、工业品乙二醇(质量含量大于99%)109kg/h、催化剂1.83kg/h进入到配料罐1内,在配料罐机械搅拌器1-1搅拌下,尿素颗粒进行溶解,溶解的尿素、乙二醇、催化剂被混合均匀,同时通过夹套被加热到反应温度;混合液连续进入第一高速喷流撞击管式反应器2;所述配料罐1内温度为141℃,压力为常压,尿素:乙二醇为1:1.75(摩尔比),催化剂为尿素的2%(质量),物料的停留时间为0.5h;

64.所述步骤(2)来自配料罐1的混合液连续进入第一高速喷流撞击管式反应器2内,通过第一动力流体泵2-1泵入两个相向的第一拉瓦尔喷管2-2,同时吸入氮气,两股从第一拉瓦尔管2-2喷出的高速喷流,在第一高速喷流撞击腔2-3中相互撞击,然后进入第一管式反应器2-4进行醇解反应,从第一高速喷流撞击管式反应器2出来的醇解液连续进入到气液分离罐3;所述第一高速喷流撞击管式反应器2内温度为141℃,压力为0.5mpa,第一管式反应器2-4长径比为1000,1kmol尿素吸入氮气10nm3;

65.所述步骤(3)来自第一高速喷流撞击管式反应器2的醇解液连续进入到气液分离罐3内,气液分离罐3将氮气、反应生成的氨气与醇解液分离,分离出的气体进入氨气压缩机

5-3,分离气体后的醇解液连续进入第二高速喷流撞击管式反应器4;所述气液分离罐3内温度为141℃,压力为常压,物料的停留时间为0.5h;

66.所述步骤(4)来自气液分离罐3分离气体后的醇解液连续进入到第二高速喷流撞击管式反应器4内,气液分离罐3里分离气体后的醇解液通过第二动力流体泵4-1泵入两个相向的第二拉瓦尔喷管4-2,同时吸入氮气,两股从第二拉瓦尔喷管4-2喷出的高速喷流,在第二高速喷流撞击腔4-3中相互撞击,然后进入第二管式反应器4-4进行醇解反应,从第二高速喷流撞击管式反应器4出来的醇解液连续进入到熟化罐5;所述第二高速喷流撞击管式反应器4内温度为141℃,压力为0.5mpa,管式反应器长径比为1000,1kmol尿素吸入氮气10nm3;

67.所述步骤(5)来自第二高速喷流撞击管式反应器4的醇解液连续进入到熟化5罐内,在熟化罐5里将氮气、反应生成的氨气与醇解液分离,同时继续通入氮气进行补充醇解反应;从气液分离罐3、熟化罐5分离出来的氮气、氨气一同进入氨气压缩机5-3,将氨气液化与氮气分离;分离出的液化氨气进入液氨储罐5-6,分离出的氮气进入氮气缓冲罐5-5;氮气缓冲罐5-5里的氮气继续用于醇解反应;熟化罐5里分离气体后的醇解液通过粗碳酸乙烯酯泵5-7连续泵入脱乙二醇塔系统6的乙二醇白钢规整填料塔6-2;所述熟化5罐内温度为145℃,压力为常压;氨气压缩机5-3出口氮气压力为0.25mpa,1kmol尿素吹入氮气10nm3,物料的停留时间为1.5h;

68.所述步骤(6)来自熟化罐5里分离气体后的醇解液通过粗碳酸乙烯酯泵5-7连续泵入乙二醇白钢规整填料塔6-2内,在乙二醇白钢规整填料塔6-2里脱出醇解反应剩余的乙二醇,脱出的乙二醇经乙二醇冷凝器6-3冷却进入乙二醇接收罐6-4;部分乙二醇经乙二醇泵6-5作为乙二醇白钢规整填料塔6-2的回流,部分采出至配料罐1;乙二醇白钢规整填料塔6-2的塔釜液经乙二醇白钢规整填料塔塔底泵6-6部分进入第一再沸器6-1加热后返回乙二醇白钢规整填料塔6-2,部分连续进入碳酸乙烯酯精馏塔系统7的碳酸乙烯酯白钢规整填料塔7-2;乙二醇白钢规整填料塔6-2塔顶温度为150℃,塔顶压力为0.02mpa;塔底温度为178℃,回流比为0.15(摩尔);

69.所述步骤(7)来自乙二醇白钢规整填料塔6-2的塔釜液连续进入碳酸乙烯酯白钢规整填料塔7-2内,在碳酸乙烯酯精馏塔里精馏出碳酸乙烯酯,精馏出的碳酸乙烯酯经冷凝器冷却进入碳酸乙烯酯接收罐7-4;部分碳酸乙烯酯经碳酸乙烯酯泵7-5作为碳酸乙烯酯白钢规整填料塔7-2的回流,部分采出至碳酸乙烯酯储罐7-6;碳酸乙烯酯白钢规整填料塔7-2的塔釜液经碳酸乙烯酯精馏塔塔底泵7-7部分进入第二再沸器7-1加热后返回碳酸乙烯酯白钢规整填料塔7-2,部分进入催化剂回收系统回收催化剂;碳酸乙烯酯白钢规整填料塔7-2塔顶温度为140℃,塔顶压力为0.002mpa;塔底温度为155℃,回流比为0.2(摩尔),碳酸乙烯酯采出81.5kg/h,收率为92.89%。

70.本实施例的高速喷流撞击管式反应器制备碳酸乙烯酯的生产方法;制备的碳酸乙烯酯质量高于hg/t 5391-2018工业级碳酸乙烯酯的标准。

71.以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。