1.本发明涉及基于钯的膜及其形成方法。

背景技术:

2.轻质烯烃类是不同行业中大量化学品和聚合物的重要合成砌块。丙烯是用于制备聚丙烯、丙烯腈等的主要的轻质烯烃类之一。高碳烃类如石脑油和其他石油工业副产品的常规蒸汽裂解是制备丙烯的普遍手段。催化丙烷脱氢是大规模制备丙烯的主要技术之一。该反应是高度吸热的并且需要高温。大多数情况下,反应的催化转化率是平衡控制的,因此,在反应期间除去丙烯或氢气可以提高反应的转化率。因此,氢可渗透膜如钯(pd)膜已用于轻质烷烃脱氢过程,以同时且选择性地从反应中除去原位产生的氢。

3.然而,pd膜在污染气体如烃类存在的情况下是不太稳定的。特别是在不饱和烃类如丙烯存在的情况下,pd膜中的氢渗透通量急剧下降。烃物质被吸附在pd膜的表面上,并且膜表面被沉积的碳污染。这阻断了氢的解离化学吸附的活性位点并因此降低了氢的渗透通量。

4.为了克服这个问题,已经使用了沸石涂覆的pd膜,其中在膜表面的pd层上直接形成具有均匀孔径的沸石层,以限制烃类并提高膜的稳定性。然而,由于增加的传质阻力及沸石在膜表面的pd层上的涂覆,与裸的pd膜相比,氢渗透损失急剧减少。

5.因此,需要改进的基于pd的膜。

技术实现要素:

6.本发明寻求解决这些问题,和/或提供改进的基于pd的膜。

7.根据第一方面,本发明提供了一种膜,其包含:

[0008]-具有第一表面和第二表面的多孔支撑层;

[0009]-在支撑层的第一表面上的基于钯(pd)的选择层;和

[0010]-在支撑层的第二表面上的沸石保护层,

[0011]

其中支撑层位于基于pd的选择层和沸石保护层之间。

[0012]

膜可适用于加氢/脱氢反应或重整反应。

[0013]

多孔支撑层可以是任意合适的支撑层。根据特定的方面,支撑层可以包含陶瓷材料。陶瓷材料可以是任意合适的陶瓷材料,包括但不限于:氧化铝、二氧化钛、氧化锆、氧化钇、二氧化铈或其组合。特别地,支撑层可以包含氧化铝。

[0014]

多孔支撑层可以包含孔。根据特定的方面,支撑层可包含每个的平均孔径为50nm至200nm的孔。

[0015]

支撑层可以是任意合适的形式。例如,支撑层可以是但不限于中空纤维支撑层、管状支撑层或盘状支撑层。

[0016]

根据特定的方面,支撑层可以是具有内圆周表面和外圆周表面的中空纤维支撑层,并且其中在内圆周表面上提供基于钯(pd)的选择层且在外圆周表面上提供沸石保护

层。中空纤维支撑层可以具有合适的外径。例如,支撑层的外径可以是800μm至4000μm。中空纤维支撑层可以具有合适的内径。例如,支撑层的内径可以是500μm至2000μm。

[0017]

基于pd的选择层可以是任意合适的包含pd的选择层。根据特定的方面,选择层可以包含钯或钯合金。例如,钯合金可以是但不限于钯-银合金、钯-银-铜合金、钯-银-钴合金、钯-铜合金、钯-镍合金、钯-金合金、钯-金-钴合金、钯-金-铱合金、钯-金-铑合金、钯-钌合金或其组合。

[0018]

基于pd的选择层可以具有合适的厚度。例如,基于pd的选择层可以具有0.5μm至5.0μm的厚度。

[0019]

沸石保护层可以是任意合适的包含沸石的层。根据特定的方面,沸石保护层包含铝硅酸盐沸石。例如,硅铝酸盐沸石可以是但不限于linde a型(lta)沸石、h-方钠石(h-sod)沸石、钛硅质岩-1沸石、沸石socony mobil-5(zsm-5)或其组合。

[0020]

沸石保护层可以具有合适的厚度。例如,沸石保护层可以具有0.5μm至3.0μm的厚度。

[0021]

根据特定的方面,膜还可包含沸石保护层上的催化剂层。催化剂层可以包含金属纳米颗粒。特别地,催化剂可以包含基于ni的纳米颗粒。

[0022]

根据第二方面,提供了一种制备膜的方法,该方法包括:

[0023]-在多孔支撑层的第一表面上形成基于钯(pd)的选择层;和

[0024]-在多孔支撑层的第二表面上形成沸石保护层,

[0025]

其中多孔支撑层位于基于pd的选择层和沸石保护层之间。

[0026]

根据特定的方面,形成基于pd的选择层可以包括通过任意合适的方法形成基于pd的选择层。例如,形成基于pd的选择层可以包括但不限于在支撑层的第一表面上化学镀基于pd的选择层。

[0027]

基于pd的选择层可以是任意合适的基于pd的选择层。根据特定的方面,基于pd的选择层可以是如上文关于第一方面所述的基于pd的选择层。

[0028]

形成沸石保护层可以包括通过任意合适的方法形成沸石保护层。例如,形成沸石保护层可以包括但不限于通过二次生长水热法将沸石保护层涂覆在支撑层的第二表面上。

[0029]

沸石保护层可以是任意合适的沸石层。根据特定的方面,沸石保护层可以是如上文关于第一方面所述的沸石保护层。

[0030]

该方法还可以包括在形成基于pd的选择层之前形成支撑层。可以通过任意合适的方法形成支撑层。例如,形成支撑层可以包括但不限于通过转相形成支撑层。

[0031]

多孔支撑层可以是任意合适的支撑层。根据特定的方面,多孔支撑层可以是如上文关于第一方面所述的支撑层。

[0032]

该方法还可包括在沸石保护层上形成催化剂层。催化剂层可以通过任意合适的方法形成。例如,催化剂层可以通过水热合成法形成。

[0033]

催化剂层可以是任意合适的催化剂层。根据特定的方面,催化剂层可以是如上文关于第一方面所述的催化剂层。

附图说明

[0034]

为了可以充分理解本发明并容易地将本发明付诸实践,现在将仅通过非限制性示

例的方式描述示例性实施方案,该描述参考所附说明性附图。在附图中:

[0035]

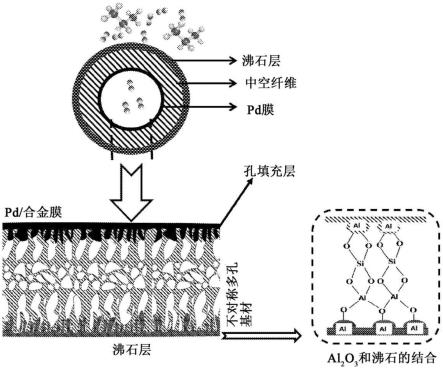

图1示出了根据本发明的一个实施方案的膜的示意图;

[0036]

图2(a)示出了膜m1的基于pd的选择层表面的sem图,图2(b)示出了膜m1的沸石保护层表面的sem图,图2(c)示出了膜m1的基于pd的选择层横截面的sem图,图2(d)示出了膜m1的沸石保护层横截面的sem图;

[0037]

图3(a)示出了膜m2的基于pd的选择层表面的sem图,图3(b)示出了膜m2的沸石保护层表面的sem图,图3(c)示出了膜m2的基于pd的选择层横截面的sem图,图3(d)示出了膜m2的沸石保护层横截面的sem图;

[0038]

图4(a)示出了膜m3的基于pd的选择层表面的sem图,图4(b)示出了膜m3的沸石保护层表面的sem图,图4(c)示出了膜m3的基于pd的选择层横截面的sem图,图4(d)示出了膜m3的沸石保护层横截面的sem图;

[0039]

图5(a)、图5(b)和图5(c)分别示出了膜m1、膜m2和膜m3的xrd图;

[0040]

图6示出了污染物对膜m1中氢渗透的影响;

[0041]

图7示出了使用含10%c3h8和c3h6的氢气进行氢气纯化的膜m1并持续72小时的稳定性测试;

[0042]

图8示出了污染物对膜m4中氢渗透的影响;

[0043]

图9(a)示出了膜m1的sem图像,图9(b)示出了膜m4的sem图像,图9(c)示出了膜m4在600℃下暴露于c3h8后表面的丝状碳沉积物的sem图像;

[0044]

图10(a)示出了失效膜m4的tga,图10(b)示出了失效膜m1在暴露于c3h8和c3h6后的tga;

[0045]

图11示出了根据本发明的实施方案的膜m1、膜m2和膜m3在10%c3h6和10%c3h8存在下的相较于膜m4的氢分离性能;

[0046]

图12示出了根据本发明的一个实施方案的膜m5的sem图像;

[0047]

图13示出了膜m3和膜m5在c3h6和c3h8存在下的性能比较;

[0048]

图14(a)示出了fbr反应器中的丙烷脱氢,图14(b)示出了使用7%的cr/al2o3催化剂的三层cmr(反应条件:200mg催化剂,含10%c3h8的he和600℃);

[0049]

图15示出了根据本发明的一个实施方案的管状膜中的氢渗透(反应条件:气体组成=80%h2、10%c3h6和10%c3h8,t=600℃,p=1bar,n2吹扫气);

[0050]

图16示出了在包含根据本发明的一个实施方案的膜的催化膜反应器中偶联吸热的pdh反应与放热的co2甲烷化反应的示意图;

[0051]

图17(a)示出了双功能膜反应器在pdh反应期间的性能,图17(b)示出了反应器在co2甲烷化反应期间的性能;

[0052]

图18示出了包含含有根据本发明的一个实施方案的改性沸石保护层(即催化剂层和沸石保护层)的膜的反应器的示意图;

[0053]

图19示出了形成包含根据本发明的一个实施方案的改性沸石保护层的膜的过程的示意图;

[0054]

图20(a)示出了根据本发明一个实施方案的膜的sem图像,图20(b)示出了膜的非改性沸石保护层的sem图像,图20(c)示出了膜的改性沸石保护层的sem图像,图20(d)示出了沸石保护层改性后的膜外层的横截面;

[0055]

图21示出了两种不同的根据本发明的膜的氢气通量性能;

[0056]

图22示出了ni-ps改性膜反应器中的ch4分解反应。

具体实施方式

[0057]

如上所述,需要改进的基于钯(pd)的膜,特别是可以用于从不同原料油中有效分离氢气的膜。

[0058]

一般而言,本发明提供了一种三层膜。该膜可以包含具有沸石的均质层的支撑层和位于支撑层任一侧的基于钯的材料。本发明的膜可以包含改进的热稳定性和化学稳定性。特别地,该膜可以改善在烃类和其他生焦剂存在下,特别是当用于氢气回收的应用时的基于pd的膜的中毒。

[0059]

根据第一方面,本发明提供了一种膜,其包含:

[0060]-具有第一表面和第二表面的多孔支撑层;

[0061]-在支撑层的第一表面上的基于钯(pd)的选择层;和

[0062]-在支撑层的第二表面上的沸石保护层,

[0063]

其中支撑层位于基于pd的选择层和沸石保护层之间。

[0064]

该膜可适用于任意合适的应用。例如,该膜可用于加氢/脱氢反应或重整反应,例如但不限于烃重整反应。其他合适的应用包括但不限于丙烷脱氢、二氧化碳加氢、用于制氢的烃重整以及甲烷的二氧化碳重整。特别地,该膜的抗积碳性质使其能够用于脱氢反应。包含沸石保护层的膜使膜能够在脱氢反应期间有效地回收氢气,从而超越热力学限制并使平衡朝着形成更多产物的方向移动。

[0065]

根据本发明的膜,通过在支撑层的任一侧包含基于pd的选择层和沸石保护层,使得选择层和保护层能够均匀且牢固地黏附到支撑层的表面。

[0066]

多孔支撑层可以是任意合适的支撑层。支撑层可以包含任意合适的材料。例如,支撑层可以包含无机材料。无机材料可以是但不限于氧化铝、氧化铝-ysz、陶瓷、不锈钢、维克玻璃或其组合。根据特定的方面,支撑层可以包含陶瓷材料。陶瓷材料可以是任意合适的陶瓷材料,包括但不限于:氧化铝、二氧化钛、氧化锆、氧化钇、二氧化铈或其组合。特别地,支撑层可以包含氧化铝。

[0067]

多孔支撑层可以包含具有合适孔径的孔。根据特定的方面,支撑层可包含平均孔径为50nm至200nm的孔。特别地,支撑层可包含平均孔径为75nm至175nm、100nm至150nm、110nm至125nm的孔。甚至更特别地,平均孔径可为约50nm。

[0068]

支撑层可以是任意合适的形式及形状。例如,支撑层可以是但不限于中空纤维支撑层、管状支撑层或盘状支撑层。根据特定的方面,支撑层可以是中空纤维支撑层。

[0069]

根据特定的方面,支撑层可以是具有内圆周表面和外圆周表面的中空纤维支撑层,并且其中在内圆周表面上提供基于钯(pd)的选择层且在外圆周表面上提供沸石保护层。

[0070]

中空纤维支撑层可以具有合适的外径。例如,支撑层的外径可以是800μm至4000μm。特别地,外径可以是1000μm至3800μm、1200μm至3500μm、1500μm至3300μm、1800μm至3000μm、2000μm至2800μm、2200μm至2500μm。甚至更特别地,外径可以是约1800μm。

[0071]

中空纤维支撑层可以具有合适的内径。例如,支撑层的内径可以是500μm至2000μ

m。特别地,内径可以是750μm至1750μm、900μm至1500μm、1000μm至1400μm、1100μm至1300μm、1200μm至1250μm。甚至更特别地,内径可以是约1400μm。

[0072]

基于pd的选择层可以是任意合适的包含pd的选择层。基于pd的选择层可以包含任意合适形式的钯。例如,基于pd的选择层可以包含钯或钯合金。根据特定的方面,钯合金可以是但不限于钯-银合金、钯-银-铜合金、钯-银-钴合金、钯-铜合金、钯-镍合金、钯-金合金、钯-金-钴合金、钯-金-铱合金、钯-金-铑合金、钯-钌合金或其组合。

[0073]

基于pd的选择层可以具有合适的厚度。例如,基于pd的选择层可以具有0.5μm至5.0μm的厚度。特别地,基于pd的选择层的厚度可以是0.7μm至4.8μm、0.8μm至4.5μm、1.0μm至4.3μm、1.2μm至4.0μm、1.5μm至3.8μm、1.7μm至3.5μm、2.0μm至3.2μm、2.2μm至3.0μm、2.5μm至2.8μm。甚至更特别地,厚度可以是约1.0μm。

[0074]

沸石保护层可以是任意合适的包含沸石的层。沸石保护层可以包括任意合适的沸石。根据特定的方面,沸石保护层可以包含铝硅酸盐沸石。例如,沸石保护层可包括但不限于linde a型(lta)沸石、h-方钠石(h-sod)沸石、钛硅质岩-1沸石、沸石socony mobil-5(zsm-5)或其组合。

[0075]

沸石保护层可以具有合适的厚度。例如,沸石保护层可以具有0.5μm至3.0μm的厚度。特别地,厚度可以是0.7μm至2.8μm、0.8μm至2.5μm、1.0μm至2.3μm、1.2μm至2.0μm、1.5μm至1.8μm。甚至更特别地,厚度可以是约1.0μm。

[0076]

沸石保护层可以是功能化的。例如,可以以任意合适的方式将沸石保护层功能化。特别地,可以通过催化材料将沸石保护层功能化。甚至更特别地,可以通过形成层状硅酸盐结构由活性金属将沸石保护层功能化。

[0077]

因此,膜还可以包含沸石保护层上的催化剂层。当膜在使用中时,例如在热解反应期间使用时,催化剂层可以提供活性催化中心。催化剂层可以是任意合适的催化剂层。例如,催化剂层可以包含金属纳米颗粒。特别地,催化剂可以包含基于ni的纳米颗粒。甚至更特别地,基于ni的纳米颗粒可包括但不限于ni-cu、ni-co、ni-pt或其组合。沸石保护层和催化剂层形成改性沸石保护层。当膜用于氢化/脱氢和重整反应时,改性沸石保护层既可用作催化剂,又可用作膜的保护层。因此,在使用中,膜能够催化反应,通过抑制膜上的生焦来增加通过膜的氢气通量,同时通过选择性地除去氢气来增加反应的产率。

[0078]

根据特定的实施方案,提供了中空纤维膜,其包括:多孔中空纤维支撑层;中空纤维支撑层的内圆周表面上的基于pd的选择层;以及中空纤维支撑层的外圆周表面上的沸石保护层。特别地,在中空纤维膜的外侧提供沸石保护层,由于当膜用于脱氢反应时积碳减少,从而使膜具有延长的寿命。图1示出了根据本发明的中空纤维膜的一个实施方案的示意图如图1所示。

[0079]

本发明还提供了形成基于pd的膜的方法。根据第二方面,提供了制备基于pd的膜的方法,该方法包括:

[0080]-在多孔支撑层的第一表面上形成基于钯(pd)的选择层;和

[0081]-在多孔支撑层的第二表面上形成沸石保护层,

[0082]

其中多孔支撑层位于基于pd的选择层和沸石保护层之间。

[0083]

多孔支撑层可以是任意合适的多孔支撑层。根据特定的方面,该支撑层可以是如上文关于第一方面所述的支撑层。

[0084]

基于pd的选择层可以是任意合适的基于pd的选择层。根据特定的方面,基于pd的选择层可以是如上文关于第一方面所述的基于pd的选择层。

[0085]

可以通过任意合适的方法在多孔支撑层的第一表面上形成基于pd的选择层。例如,该形成可以包括但不限于在支撑层的第一表面上化学镀基于pd的选择层。

[0086]

沸石保护层可以是任意合适的沸石层。根据特定的方面,沸石保护层可以是如上文关于第一方面所述的沸石保护层。

[0087]

在多孔支撑层的第二表面上形成沸石保护层可以包括通过任意合适的方法形成沸石保护层。例如,形成沸石保护层可以包括但不限于将沸石保护层涂覆在支撑层的第二表面上。特别地,该涂覆可以通过二次生长水热法实现。

[0088]

该方法还可以包括在形成基于pd的选择层之前形成支撑层。可以通过任意合适的方法形成支撑层。例如,形成支撑层可以包括但不限于转相。

[0089]

该方法还可包括在多孔支撑层的第二表面上形成沸石保护层之后在沸石保护层上形成催化剂层。催化剂层可以通过任意合适的方法形成。例如,催化剂层可以通过水热合成法形成。

[0090]

催化剂层可以是任意合适的催化剂层。根据特定的方面,催化剂层可以是如上文关于第一方面所述的催化剂层。

[0091]

现在已经对本发明进行了一般性描述,通过参考以下实施例将更容易理解本发明,该实施例以说明的方式提供而并不旨在限制。

[0092]

实施例

[0093]

实施例1

[0094]

膜的制备

[0095]

形成了三种不同的基于pd的膜。特别地,将三种沸石保护的基于pd的膜命名为:m1(al2o3中空纤维的外侧是lta,内侧是pd);m2(al2o3中空纤维的外侧是h-sod,内侧是pd);和m3(al2o3中空纤维的外侧是ts-1,内侧是pd)。

[0096]

氧化铝基材表面在基材两侧具有不对称的孔,以更好地涂覆沸石层和pd层。

[0097]

此外,还使用常规方法制备了另一种膜,即膜m4,以提供比较的基础。膜m4是一种未受保护的基于pd的膜。

[0098]

氧化铝中空纤维基材具有以下尺寸:长200mm、外径(od)2mm、内径(id)1.6mm、平均孔径100nm。下面给出了膜制备的详细实验程序。所用的α-氧化铝中空纤维采用转相法合成。使经煅烧的中空纤维在1m硝酸(hno3)中彻底清理4小时,然后在di水中洗涤。

[0099]

将两个不同的层沉积到α氧化铝中空纤维基材的任一侧。使用化学镀法将pd层涂覆在内圆周表面上,使用二次生长水热技术将沸石层涂覆在外圆周层上。

[0100]

在化学沉积之前,基材内表面通过两步敏化/活化工艺接种。该过程使用sncl2(3.7g/l)的酸性溶液和pdcl2(0.88g/l)溶液进行。使用特氟龙保护基材的外表面,并使用蠕动泵(l/digital drive)使两种溶液在管内流动。该过程重复10次,用di水清洗基材,然后烘干。

[0101]

(i)基于pd的选择层的形成

[0102]

然后使用基于肼的电镀浴对经活化的基材进行化学沉积。通过在超声条件下将0.2g的pdcl2溶解在82ml水中的18ml的nh4oh中来制备电镀溶液,再向其中加入3.8g的

na2edta并搅拌30分钟直至出现澄清溶液。将溶液在水浴中预热至60℃并在经活化的中空纤维基材内再循环。将肼分批添加至电镀溶液中,并且还随时间滴加nh4oh来调节ph。在pd沉积之后,在di水中清洗膜直到ph值变为约7并在100℃下干燥过夜。

[0103]

(ii)沸石保护层的形成

[0104]

沸石层采用二次生长法进行涂覆,其中基材外层用沸石晶种接种,然后在水热处理下使该层生长。

[0105]

对于膜m1,在两端用特氟隆封端后,将lta-沸石涂覆在经内部涂覆的pd膜的外表面上。使用摩尔比为50na2o:1al2o3:5h2o:1000h2o的合成溶液沉积沸石膜/晶种(seed)。将22.22gm的naoh添加至100ml的水中,然后溶解1.147g铝酸钠(naalo2)并将溶液搅拌30分钟以完全溶解。在剧烈搅拌的条件下将4.825ml硅酸钠溶液滴加至铝酸盐溶液中。将溶液搅拌4小时以形成透明的凝胶。对于晶种的制备,是将凝胶放入不锈钢高压釜内的特氟龙内衬中并在60℃下水热处理24小时。通过离心方法收集形成的lta沸石,将粒径大于200μ大小的筛出。粒径≤200μm大小的沸石颗粒用作晶种。使用10重量%的沸石的水悬浮液通过浸涂法对经清洁的基材进行接种。该过程重复4次至5次,期间在373k下干燥1小时。最后,将接种的基材放入含有与上述类似组成的新鲜制备的凝胶的高压釜内,并在60℃的水热条件下处理24小时。

[0106]

然后取出膜并用去离子水彻底清洗数次以除去任何未反应的碱或二氧化硅残余物。最后将膜在100℃下干燥过夜并用于氢气纯化实验。

[0107]

对于膜m2和膜m3的制备,使用与膜m1类似的方法但不同的实验条件。

[0108]

对于膜m2,对于h-sod沉积,凝胶组成类似于膜m1中的lta的凝胶组成(50na2o:1al2o3:5h2o:1000h2o),但水热温度为140℃并持续4小时。

[0109]

对于膜m3的制备,对于ts-1沸石沉积,凝胶组成为1teos:0.01tbot:0.18tpaoh:250h2o,水热温度为160℃并持续24小时。

[0110]

膜的表征

[0111]

使用sem,jeol2872通过扫描电子显微镜(sem)表征膜的形态。使用配备有在40kv和30ma电流下运行的cu-k(α)辐射源的rigaku xrd通过x射线衍射分析表征沸石和沸石膜的形成。

[0112]

膜m1、膜m2和膜m3的sem图像分别如图2至图4所示。如图2(b)所示的膜m1的sem图像显示,在氧化铝基材外圆周表面上形成的沸石保护层均匀且无缺陷。如图2(a)所示,在氧化铝基材的内圆周表面上形成的基于pd的选择层也是均匀且无缺陷的,且厚度为约1μm。lta晶体的形成从沸石保护层表面的立方边缘和锐边缘得到证实。晶体结构也进一步由xrd分析得到了证实并且是匹配的。

[0113]

图3和图4还示出了沸石保护层在膜m2和膜m3的中空纤维基材的外圆周侧的沉积以及基于pd的选择层在其内圆周侧的沉积。特别地,由图3(b)的sem图像中的球形饭团状结构可以看出,在中空纤维基材外圆周侧的膜m2中形成了h-sod保护层。类似地,通过对膜m3的sem分析证实了ts-1沸石保护层的形成,这表明在氧化铝基材上生长了六方晶体(见图4(b))。

[0114]

三种膜的横截面sem图像显示了孔填充镀层,并且膜已经很好地渗透至不对称的中空纤维孔内。这增强了沸石保护层和基于pd的选择层与氧化铝支撑层的黏附性质,使膜

能够抵抗热循环。

[0115]

根据示出了膜m1、膜m2和膜m3三者各自沸石保护层的xrd图的图5(a)至(c),在氧化铝层的外圆周表面上形成了晶体沸石保护层被进一步证实。

[0116]

膜的用途

[0117]

在不同条件和高达600℃的温度下测试了氢气(h2)的渗透,其中600℃被认为是丙烷脱氢和不同重整反应如甲烷的co2重整和甲苯的蒸汽重整的理想温度。图6提供了在不同的原料气条件下膜m1的h2渗透率随温度的变化情况。

[0118]

氢气渗透通量随温度升高而增加,并且呈指数型。结果表明,氢气通过沸石保护层的扩散遵循克努森扩散机制。氢气渗透通量略低于1μm厚的pd膜,这可能是由于膜外表面的沸石保护层造成的传质阻力。

[0119]

还在600℃下评价了膜m1在轻质烃类(10%c3h6 10%c3h8)存在下的72小时稳定性。图7示出了流中氢气渗透通量随时间的变化,清楚地表明膜性能在整个测试期间是稳定的。

[0120]

为了将结果与常规的未受保护的pd膜即m4进行比较,于600℃在丙烷和丙烯的存在下,在膜m4中进行氢气渗透。图8示出了在不同原料气组成的流中的氢气渗透通量随时间的变化。结果表明膜m4的氢气通量在暴露于丙烯后急剧下降。负载在al2o3上的膜m4在暴露于c3h6后表现出快速失活,并且失活是由于膜上烃物质的强相互作用。当膜于600℃下暴露于烃中时,烃裂解导致膜表面严重的积碳。表面的生焦使氢气通量急剧下降。暴露时间的进一步增加破坏了膜并且氢气的选择性急剧下降。

[0121]

比较图7和图8,可以观察到未受保护的pd膜m4在c3h6和c3h8的存在下甚至无法稳定30分钟,而受沸石保护层保护的膜即膜m1在这些污染物的存在下表现出72小时的稳定性能。沸石保护层充当膜的基于pd的选择层的保护屏障,并选择性地允许氢气通过。

[0122]

图9示出了渗透测试后失效膜m1(图9(a))和失效膜m4(图9(b))的sem图像,清楚地示出了膜m4表面上丝状碳纤维(图9(c))的生长。由于大量的碳形成,膜m4开裂并被破坏。

[0123]

用tga进一步表征失效膜以研究膜表面上的积碳。膜m4和膜m1的tga分别在图10(a)和图(b)中给出。从图中可以看出,在暴露于10%c3h6 10%c3h8中72小时后,pd表面的积碳极少,且膜m1未发现变形或裂纹。沉积在膜m1上的少量碳可能是由于c3h8和c3h6的热裂解。因此可以推断在膜m1的膜表面上几乎没有生焦,因为它包含沸石保护层。

[0124]

测量膜m1、膜m2、膜m3和膜m4中的每一个的氢气分离性能随温度的变化。所获结果如图11所示。结果表明,未受保护的膜m4的氢气通量随着温度升高而降低,但包含沸石保护层的膜m1、膜m2和膜m3在烃类存在下缺表现出改进的性能。三种三层膜m1、膜m2和膜m3的氢气通量随温度升高而增加,并随温度呈指数变化。通过膜m1和膜m2的氢气通量几乎相同,但膜m3的氢气通量小于膜m1和m2的氢气通量。

[0125]

比较结果

[0126]

在现有技术的膜中,直接在基于pd的选择层上提供沸石层作为保护层。因此,为了更好地比较本发明的膜与现有技术的沸石保护膜,形成了膜m5,其中在中空纤维基材的外圆周侧形成基于pd的选择层并且通过二次生长法将ts-1沸石保护层直接涂覆在基于pd的选择层上。膜m5的sem图像如图12所示,其示出了沸石保护层在基于pd的选择层上的不均匀生长。由于金属层和陶瓷基材的基体不匹配,沸石层在金属pd层上的生长通常可能是不均

匀的,并且可能缺乏黏附性。

[0127]

在烃类存在下测试膜m5的氢气分离,并将结果与膜m3进行比较。结果如图13所示。可以看出,在烃类存在下膜m5的氢气渗透减少,这可能是由于在pd选择层上形成的不均匀沸石保护层允许丙烷/丙烯与膜接触。烃化合物在膜表面的吸附导致氢气通量降低。此外,在高于500℃的温度下,可能已经发生了ti从沸石层至pd选择层的扩散并导致差的氢气渗透性。

[0128]

因此,可以看出本发明的膜与本领域已知的沸石保护膜相比具有优异的性能。

[0129]

实施例2

[0130]

膜在丙烷脱氢反应催化活性中的应用

[0131]

使用催化膜反应器评估膜m1对丙烷脱氢的适用性。7.5%cr/al2o3催化剂用于丙烷脱氢反应,温度为600℃,采用固定床反应器(fbr)和催化膜反应器(cmr)。

[0132]

通过xrd和透射电子显微镜分析催化剂的形成。从催化剂(未示出)的xrd可以得出结论,新鲜催化剂的衍射图示出了cro

x

在介孔结构中的极佳分散。在衍射图中没有检测到对应于cro

x

的显著峰。xrd图进一步表明了样品差的结晶度。新鲜催化剂的tem图像示出了cro

x

物质在六方介孔结构内的掺入。催化剂的eds图也证实了cro

x

在催化剂中的良好分散。因此,该催化剂具有优异的金属支撑相互作用,这是稳定和更高催化活性的必要参数。评估催化剂的活性,比较结果如图14所示。

[0133]

发现cmr中的活性高于fbr,并且在集成到膜反应器中后,活性增加了约15%。催化剂在膜反应器中的性能相对稳定。然而,在这两种情况下,催化剂活性都有缓慢下降,这可能是由于催化剂上的积碳。积碳主要是由于c-c键的热断裂而非选择性的c-h键的断裂(如方程式1和方程式2所示)。方程式中给出的这些反应示出了形成其他杂质例如ch4和c2h6以及c3h6的可能途径。这些产物的形成降低了丙烷的选择性并导致催化剂上的积碳,从而使活性随着时间的推移而降低。通过tga分析(未示出)评估失效催化剂中的生焦,其表明催化剂上的生焦可忽略不计。

[0134]

c3h8→

ch4 c2h4ꢀꢀꢀꢀ

(1)

[0135][0136]

可以看出,与固定床反应器中的转化率相比,使用h2可渗透膜从丙烷脱氢反应中瞬时除去氢气增加了转化率。因此,可以得出结论,膜m1中的沸石保护层在保护膜的基于pd的选择层免受生焦(由于与烃类的反应)方面起着至关重要的作用。该膜在高温和存在污染气体的情况下足够稳定。此外,成功将膜反应器应用于丙烷脱氢反应。所有这些结果都证实了本发明的膜适用于若干种烃类的不同脱氢和加氢反应。

[0137]

实施例3

[0138]

膜在用于丙烷脱氢和二氧化碳(co2)甲烷化反应偶联反应的膜反应器中的适用性

[0139]

以类似于实施例1中关于膜m1所述的方式在支撑层的任一表面上形成包含沸石保护层和基于pd的选择层的管状膜。特别地,沸石保护层包含lta,选择层包含钯。在外径12mm、内径8mm的管状氧化铝支撑的外侧形成沸石保护层,而在其内侧形成pd选择层。

[0140]

通过测量在污染气体如c3h8和c3h6存在下膜的氢气通量来评估膜的性能,结果示出了可稳定50个小时的稳定性能(见图15)。这证明了用于从含有烃杂质的气体混合物中分离氢气的膜的稳健性。

[0141]

膜反应器中的氢气通量取决于膜两侧的氢浓度差。众所周知,当在吹扫气侧使用可消耗氢气的反应性气体时,这将通过产生更高的浓度梯度来提高膜的性能。为了评估性能,通过在膜的任一侧填充两种不同的催化剂来构建双功能膜反应器,用于进行丙烷脱氢(pdh)和co2甲烷化反应。图16示出了在单个膜反应器中耦合两个反应的示意图。

[0142]

基于pt-sn的催化剂填充在管状膜外侧用于pdh反应,而10%ni-cezro

x

催化剂则填充在其内侧用于co2甲烷化反应。约5g的pt-sn/al2o3催化剂用于pdh反应,而3g的10%ni-cezro

x

催化剂则填充在内侧用于co2甲烷化反应。双功能膜反应器的性能如图17所示。

[0143]

结果清楚地表明,在膜反应器中偶联反应后,pdh反应的活性得到了增强。与高温相比,低温下的增强程度更高。结果可归因于较低温度下较高的氢气消耗量。

[0144]

co2甲烷化反应的放热性质有利于在低温下更高的co2转化率和氢气消耗。这导致在低温下穿过膜的氢气浓度梯度高于在高温下穿过膜的的氢气浓度梯度。类似地,膜反应器中的co2甲烷化反应在高温下也较高。这是由于通过与吸热的pdh反应偶联从放热的co2甲烷化反应中除去了热点。

[0145]

与固定床反应器(fbr)相比,在膜反应器中偶联后,co2甲烷化反应中的ch4选择性也有所提高。提高的选择性是由于膜表面上的氢气溢出。因此,可以看出本发明的膜适用于其中两个反应在单个膜反应器中偶联的反应器中。

[0146]

实施例4

[0147]

膜在膜反应器中用于甲烷分解制备高纯氢气的适用性

[0148]

形成类似于实施例1中所述的膜m1的膜,用于甲烷分解反应器中。

[0149]

甲烷的催化脱氢/分解(cdm)对于从廉价且丰富的来源如天然气中制备氢气非常重要。分解遵循以下反应:

[0150]

ch4→

c 2h2(298k下的δh=37.4kjmol-1

h2)

[0151]

在该实施例中,研究了膜在甲烷热解反应制备氢气中的适用性。外层沸石保护层通过尿素水解处理形成层状硅酸盐结构而被活性金属功能化。如图18所示,改性层充当ch4热解反应的活性催化中心。

[0152]

在氧化铝基材的外表面上涂覆沸石保护层,而在其内表面上形成基于pd的选择层。此外,在沸石保护层表面生长了用于ch4热解反应的活性ni-硅酸盐。改性沸石保护层既可作为ch4热解反应的催化剂,又可作为膜的基于pd的选择层的保护层。催化膜反应器以多种方式提供益处,例如:a)催化热解反应,b)通过抑制基于pd的选择层上的生焦来增加通过膜的氢气通量以及c)通过选择性地除去h2来增加反应产率。

[0153]

如图19所示,对于催化甲烷分解反应,部分沸石保护层用催化剂层进行改性。

[0154]

使用六水合硝酸镍(nino3)6h2o溶液通过尿素水解法在膜上生长催化剂层。将ni-前体溶解在去离子水中,然后以尿素与ni的摩尔比等于8的方式添加尿素。使用膜m1于160℃进行8小时的水热合成以在沸石保护层上生长ni-层状硅酸盐。ni-层状硅酸盐结构是由于沸石基体中存在的-si-o-键与ni的相互作用而形成的。通过该方法制备的膜经由sem分析进行表征。改性前后膜的表面形貌如图20所示。

[0155]

外沸石表面的sem图像显示形成了更锋利的lta沸石(见图20(b))。然而,通过尿素水解法对沸石保护层进行改性后,观察到花状层状结构,表明形成了ni-层状硅酸盐结构(见图20(c))。外层的横截面图证实了改性后外致密层的有效厚度减少了并且在薄致密沸

石层顶部形成了花状层状结构(图20(d))。

[0156]

对氢气分离膜的性能进行了评估,结果如图21所示。观察到膜的氢气通量高于膜m1的氢气通量。与较高温度相比,较低温度下氢气通量的差异更为显著。结果可归因于沸石层上的镍颗粒对氢气的化学吸附的催化性质。ni颗粒的存在增加了沸石层的氢气溶解度,这有助于提高ni-ps改性沸石层的氢气通量。此外,致密沸石层的有效厚度的降低也降低了气体分子通过沸石膜的扩散阻力。因此,通过膜的氢气通量在改性后得到提高。

[0157]

催化膜反应器在600℃下进行ch4热解反应的测试结果如图22所示。显然,膜表现出优异的催化性能,约62%的ch4转化为h2。然而,ch4的分解导致活性镍位点上的积碳。因此,初始活性急剧下降,随着反应的进行,活性缓慢下降。此外,从渗透侧的反应中回收了高纯度h2(≥纯度99.9%)。该膜在回收产生的h2方面非常有效。然而,由于催化活性的降低,跨膜的分压差降低,这反过来又随着反应的进行而降低了渗透侧的氢气回收率。

[0158]

尽管前面的描述已经描述了示例性实施方案,但是本领域技术人员应当理解,在不背离本发明的情况下可以做出许多改变。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。