1.本发明涉及食品加工技术领域,尤其涉及一种薯类全组分加工性能调控方法。

背景技术:

2.薯类作物包括马铃薯、红薯、甘薯、木薯等。以薯类作物加工原料代替淀粉与小麦粉、杂粮粉、鱼糜等食品原料混合制作全营养薯类食品,可以提高产品的感官品质和营养水平,降低生产成本。

3.薯泥作为薯类作物的主要加工制品,一般通过清洗、去皮、切片、蒸煮、搅拌或挤压等方式加工而成。然而,传统工艺制成的薯泥二次加工性能较差,难以与其他食品原料通过质构重组,形成具有良好凝胶特性的全营养薯类食品。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种薯类全组分加工性能调控方法。

5.本发明提供一种薯类全组分加工性能调控方法,包括:

6.对冷冻储藏后的新鲜薯类作物进行解冻,并对解冻后的薯类作物进行去皮和切块处理,获取薯类作物块茎;

7.对所述薯类作物块茎进行挤压脱水,并向挤压脱水后的薯类作物块茎中添加柠檬酸;

8.对添加柠檬酸后的薯类作物块茎依次进行第一高速剪切处理和胶体磨处理,获取第一薯类作物原料;

9.将所述第一薯类作物原料蒸熟,并向温度达到室温的蒸熟后的第一薯类作物原料中添加食用油;

10.对蒸熟并添加食用油后的第一薯类作物原料进行第二高速剪切处理,获取第二薯类作物原料。

11.可选地,所述对冷冻储藏后的新鲜薯类作物进行解冻的条件是薯类作物块茎的中心温度达到-10℃~-15℃。

12.可选地,所述对所述薯类作物块茎进行挤压脱水的程度为所述薯类块茎中的干物质含量为35%~45%。

13.可选地,所述第一高速剪切的转速为1500rpm~2000rpm;所述第一高速剪切的剪切时长为2min~4min。

14.可选地,所述胶体磨处理的胶体磨磨齿间隙为10~20μm;所述胶体磨处理的处理次数为3~5次。

15.可选地,所述第二高速剪切的转速为2000rpm~2500rpm,所述第二高速剪切的剪切时长为2min~4min。

16.可选地,所述柠檬酸的添加量为0.2%~0.4%。

17.可选地,所述食用油的添加量为4%~6%。

18.可选地,所述冷冻储藏的温度为-10℃~-20℃。

19.可选地,所述解冻的方式为流水解冻。

20.本发明提供的薯类全组分加工性能调控方法,通过对薯类作物进行冷冻、切块、挤压脱水、高速剪切和胶体磨处理,蒸熟后再次高速剪切处理,从而获取具有良好乳化特性和加工适宜性的全组分薯类作物原料,有利于提高薯类作物加工产品的感官品质和营养水平,有利于形成具有良好凝胶特性的全营养薯类食品,降低生产成本,提高薯类作物加工产品的附加值。

附图说明

21.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

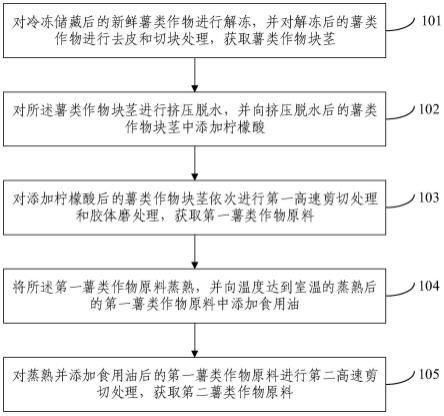

22.图1是本发明实施例提供的薯类全组分加工性能调控方法的流程示意图。

具体实施方式

23.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.图1是本发明实施例提供的薯类全组分加工性能调控方法的流程示意图,如图1所示,本发明提供一种薯类全组分加工性能调控方法,该方法包括:

25.步骤101,对冷冻储藏后的新鲜薯类作物进行解冻,并对解冻后的薯类作物进行去皮和切块处理,获取薯类作物块茎。

26.具体地,将新鲜薯类作物清洗、擦干后,置于冷冻库中进行冷冻储藏。

27.可选地,所述冷冻储藏的温度为-10℃~-20℃。

28.具体地,先将冷冻库的温度调整为-10℃~-20℃后,再将新鲜薯类作物置于冷冻库中进行冷冻储藏。

29.在新鲜薯类作物达到解冻条件后,将新鲜薯类作物从冷冻库中取出,并对取出的新鲜薯类作物进行解冻。

30.可选地,所述对冷冻储藏后的新鲜薯类作物进行解冻的条件是薯类作物块茎的中心温度达到-10℃~-15℃。

31.具体地,对冷冻储藏的薯类作物的块茎进行温度测量,在薯类作物块茎的中心温度达到-10℃~-15℃的情况下,表示薯类作物不需要再被冷冻储藏,满足解冻条件,将薯类作物从冷冻库中取出进行解冻。

32.可选地,所述解冻的方式为流水解冻。

33.具体地,流水解冻的具体方式可以是用流动的水对冷冻储藏后的薯类作物进行冲洗,解冻的速度与水的温度和水的流速有关。流水解冻可以有效缩短解冻时间。

34.对解冻后的薯类作物进行去皮和切块处理,获取薯类作物块茎。薯类作物块茎的

大小可以为1.5cm

×

1.5cm

×

1.5cm。

35.步骤102,对所述薯类作物块茎进行挤压脱水,并向挤压脱水后的薯类作物块茎中添加柠檬酸。

36.具体地,对薯类作物块茎进行挤压脱水。

37.可选地,所述对所述薯类作物块茎进行挤压脱水的程度为所述薯类块茎中的干物质含量为35%~45%。

38.具体地,薯类作物挤压脱水的程度对薯类作物全组分剪切乳化调控至关重要。

39.新鲜薯类作物的水分含量较高,达到80%。如果采用未经挤压脱水的薯类作物与其他食品原料混合制作薯类作物加工食品,会产生混合原料难以成团,加工产品难以形成良好的质构特性。

40.如果将薯类作物挤压脱水至薯类作物中的干物质含量低于35%,导致薯类作物的粘稠度较高,难以进行后续的剪切乳化处理。

41.因此,在薯类作物块茎中的干物质含量为35%~45%的情况下,对薯类作物停止挤压脱水,既方便后续的剪切乳化处理也利于制作薯类作物的加工食品。

42.向挤压脱水后的薯类作物块茎中添加适量的柠檬酸,添加的柠檬酸的状态可以是柠檬酸溶液或柠檬酸粉末。

43.在薯类作物去皮后,由于酶促反应容易使薯类作物发生褐变,通过向挤压脱水后的薯类作物块茎中添加适量的柠檬酸,可以在一定程度上抑制多酚氧化酶,从而抑制褐变的发生。

44.可选地,所述柠檬酸的添加量为0.2%~0.4%。

45.具体地,添加的柠檬酸的用量为挤压脱水后的薯类作物块茎的0.2%~0.4%。

46.步骤103,对添加柠檬酸后的薯类作物块茎依次进行第一高速剪切处理和胶体磨处理,获取第一薯类作物原料。

47.具体地,对添加柠檬酸后的薯类作物块茎先进行第一高速剪切处理,第一高速剪切处理后再进行胶体磨处理,从而得到第一薯类作物原料。第一薯类作物原料为初次加工的薯类作物原料。

48.可选地,所述第一高速剪切的转速为1500rpm~2000rpm;所述第一高速剪切的剪切时长为2min~4min。

49.具体地,可以利用高速剪切机对添加柠檬酸后的薯类作物块茎进行第一高速剪切处理,将高速剪切机的转速设置为每分钟1500转至2000转之间,将高速剪切机的剪切时长设置为2min~4min。

50.可选地,所述胶体磨处理的胶体磨磨齿间隙为10~20μm;所述胶体磨处理的处理次数为3~5次。

51.具体地,利用胶体磨对第一高速剪切处理后的薯类作物进行3~5次的胶体磨处理,胶体磨的磨齿间隙为10~20μm。

52.通过第一高速剪切和胶体磨处理,可以最大程度破坏薯类作物块茎的组织,降低薯类作物中不可溶膳食纤维的粒径,提高薯类作物加工食品的感官品质。

53.步骤104,将所述第一薯类作物原料蒸熟,并向温度达到室温的蒸熟后的第一薯类作物原料中添加食用油。

54.具体地,将第一薯类作物原料蒸熟,并对蒸熟后的第一薯类作物进行冷却,使蒸熟后的第一薯类作物原料的温度达到室温,再然后向温度达到室温的蒸熟后的第一薯类作物原料中添加食用油。

55.食用油可以是色拉油、大豆油、玉米油和花生油等。

56.可选地,所述食用油的添加量为4%~6%。

57.具体地,添加的食用油的用量为温度达到室温的蒸熟后的第一薯类作物原料的4%~6%。

58.通过添加适量食用油结合第一高速剪切处理,可以提高第一薯类作物原料的乳化特性,降低黏度,有利于与鱼糜、小麦粉等其他食品原料的均匀混合。

59.步骤105,对蒸熟并添加食用油后的第一薯类作物原料进行第二高速剪切处理,获取第二薯类作物原料。

60.具体地,对蒸熟并添加食用油后的第一薯类作物原料进行第二高速剪切处理,从而获取第二薯类作物原料,第二薯类作物原料为最终的薯类作物原料。

61.可选地,所述第二高速剪切的转速为2000rpm~2500rpm,所述第二高速剪切的剪切时长为2min~4min。

62.具体地,可以利用高速剪切机对蒸熟并添加食用油后的第一薯类作物原料进行第二高速剪切处理,将高速剪切机的转速设置为每分钟2000转至2500转之间,将高速剪切机的剪切时长设置为2min~4min。

63.本发明提供的薯类全组分加工性能调控方法,通过对薯类作物进行冷冻、切块、挤压脱水、高速剪切和胶体磨处理,蒸熟后再次高速剪切处理,从而获取具有良好乳化特性和加工适宜性的全组分薯类作物原料,有利于提高薯类作物加工产品的感官品质和营养水平,有利于形成具有良好凝胶特性的全营养薯类食品,降低生产成本,提高薯类作物加工产品的附加值。

64.将本发明提供的薯类全组分加工性能调控方法应用于马铃薯原料的生成上,下面提供6组在不同的条件下生成马铃薯原料,并利用生成的马铃薯原料进行马铃薯鱼糕的制作的实施例。

65.实施例1,生成马铃薯原料并利用生成的马铃薯原料进行马铃薯鱼糕制作,具体步骤如下:

66.1)将新鲜马铃薯清洗、擦干,置于-10℃的冷冻库中进行冷冻储藏,当马铃薯块茎中心温度达到-10℃时,将马铃薯从冷冻库中取出,采用流水对马铃薯进行解冻;

67.2)当马铃薯块茎的中心温度达到室温(25℃左右)后,对马铃薯去皮,去皮后将马铃薯切成小块进行挤压脱水,直至马铃薯干物质含量为35%;

68.3)将挤压脱水后的马铃薯块茎与0.2%柠檬酸混合,混合后对马铃薯块茎进行第一次高速剪切处理,高速剪切机的转速为1500rpm,剪切时长为2min;

69.4)对经第一次高速剪切处理后的马铃薯块茎进行3次胶体磨处理,胶体磨磨齿间隙为10μm;

70.5)将经胶体磨处理后的马铃薯进行蒸熟,蒸熟后冷却至室温,然后加入4%色拉油,进行第二次高速剪切处理,高速剪切机的转速为2000rpm,剪切时长为2min,得到最终的马铃薯原料;

71.6)将200g马铃薯原料和800g鱼肉混合,混合后,通过2000rpm高速剪切5min后放入模具,利用电磁炉1000w蒸煮30min,得到马铃薯鱼糕。

72.实施例2,生成马铃薯原料并利用生成的马铃薯原料进行马铃薯鱼糕制作,具体步骤如下:

73.1)将新鲜马铃薯清洗、擦干,置于-20℃的冷冻库中进行冷冻储藏,当马铃薯块茎中心温度达到-15℃时,将马铃薯从冷冻库中取出,采用流水对马铃薯进行解冻;

74.2)当马铃薯块茎的中心温度达到室温(25℃左右)后,对马铃薯去皮,去皮后将马铃薯切成小块进行挤压脱水,直至马铃薯干物质含量为40%;

75.3)将挤压脱水后的马铃薯块茎与0.3%柠檬酸混合,混合后对马铃薯块茎进行第一次高速剪切处理,高速剪切机的转速为2000rpm,剪切时长为3min;

76.4)对经第一次高速剪切处理后的马铃薯进行4次胶体磨处理,胶体磨磨齿间隙为15μm;

77.5)对经胶体磨处理后的马铃薯进行蒸熟,蒸熟后冷却至室温,然后加入5%色拉油,进行第二次高速剪切处理,高速剪切机的转速为2500rpm,剪切时长为3min,得到最终的马铃薯原料;

78.6)将200g马铃薯原料和800g鱼肉混合,混合后,通过2000rpm高速剪切5min后放入模具,利用电磁炉1000w蒸煮30min,得到马铃薯鱼糕。

79.实施例3,生成马铃薯原料并利用生成的马铃薯原料进行马铃薯鱼糕制作,具体步骤如下:

80.1)将新鲜马铃薯清洗、擦干,置于-20℃的冷冻库中进行冷冻储藏,当马铃薯块茎中心温度达到-10℃时,将马铃薯从冷冻库中取出,采用流水对马铃薯进行解冻;

81.2)当马铃薯块茎的中心温度达到室温(25℃左右)后,对马铃薯去皮,去皮后将马铃薯切成小块进行挤压脱水,直至马铃薯干物质含量为45%;

82.3)将挤压脱水后的马铃薯块茎与0.4%柠檬酸混合,混合后对马铃薯块茎进行第一次高速剪切处理,高速剪切机的转速为2000rpm,剪切时长为2min;

83.4)对经第一次高速剪切处理后的马铃薯进行3~5次胶体磨处理,胶体磨磨齿间隙为20μm;

84.5)对经胶体磨处理后的马铃薯进行蒸熟,蒸熟后冷却至室温,然后加入4%色拉油,进行第二次高速剪切处理,高速剪切机的转速为2500rpm,剪切时长为2min,得到最终的马铃薯原料;

85.6)将200g马铃薯原料和800g鱼肉混合,混合后,通过2000rpm高速剪切5min后放入模具,利用电磁炉1000w蒸煮30min,得到马铃薯鱼糕。

86.实施例4,生成马铃薯原料并利用生成的马铃薯原料进行马铃薯鱼糕制作,具体步骤如下:

87.1)将新鲜马铃薯清洗、擦干,置于-15℃的冷冻库中进行冷冻储藏,当马铃薯块茎中心温度达到-15℃时,将马铃薯从冷冻库中取出,采用流水对马铃薯进行解冻;

88.2)当马铃薯块茎的中心温度达到室温(25℃左右)后,对马铃薯去皮,去皮后,将马铃薯切成小块进行挤压脱水,直至马铃薯干物质含量为40%;

89.3)将挤压脱水后的马铃薯块茎与0.3%柠檬酸混合,混合后对马铃薯块茎进行第

一次高速剪切处理,高速剪切机的转速为1800rpm,剪切时长为3min;

90.4)对经第一次高速剪切处理后的马铃薯进行4次胶体磨处理,胶体磨磨齿间隙为15μm;

91.5)对经胶体磨处理后的马铃薯进行蒸熟,蒸熟后冷却至室温,然后加入4%~6%色拉油,进行第二次高速剪切处理,高速剪切机的转速为2200rpm,剪切时长为3min,得到最终的马铃薯原料;

92.6)将200g马铃薯原料和800g鱼肉混合,混合后,通过2000rpm高速剪切5min后放入模具,利用电磁炉1000w蒸煮30min,得到马铃薯鱼糕。

93.实施例5,生成马铃薯原料并利用生成的马铃薯原料进行马铃薯鱼糕制作,具体步骤如下:

94.1)将新鲜马铃薯清洗、擦干,置于-20℃的冷冻库中进行冷冻储藏,当马铃薯块茎中心温度达到-15℃时,将马铃薯从冷冻库中取出,采用流水对马铃薯进行解冻;

95.2)当马铃薯块茎的中心温度达到室温(25℃左右)后,对马铃薯去皮,去皮后将马铃薯切成小块进行挤压脱水,直至马铃薯干物质含量为35%;

96.3)将挤压脱水后的马铃薯块茎与0.2%~0.4%柠檬酸混合,混合后对马铃薯块茎进行第一次高速剪切处理,高速剪切机的转速为1500rpm,剪切时长为2min;

97.4)对经第一次高速剪切处理后的马铃薯进行3次胶体磨处理,胶体磨磨齿间隙为10μm;

98.5)对经胶体磨处理后的马铃薯进行蒸熟,蒸熟后冷却至室温,然后加入4%色拉油,进行第二次高速剪切处理,高速剪切机的转速为2000rpm,剪切时长为2min,得到最终的马铃薯原料;

99.6)将200g马铃薯原料和800g鱼肉混合,混合后,通过2000rpm高速剪切5min后放入模具,利用电磁炉1000w蒸煮30min,得到马铃薯鱼糕。

100.实施例6,生成马铃薯原料并利用生成的马铃薯原料进行马铃薯鱼糕制作,具体步骤如下:

101.1)将新鲜马铃薯清洗、擦干,置于-20℃的冷冻库中进行冷冻储藏,当马铃薯块茎中心温度达到-15℃时,将马铃薯从冷冻库中取出,采用流水对马铃薯进行解冻;

102.2)当马铃薯块茎的中心温度达到室温(25℃左右)后,对马铃薯去皮,去皮后将马铃薯切成小块进行挤压脱水,直至马铃薯干物质含量为45%;

103.3)将挤压脱水后的马铃薯块茎与0.3%柠檬酸混合,混合后对马铃薯块茎进行第一次高速剪切处理,高速剪切机的转速为1800rpm,剪切时长为3min;

104.4)对经第一次高速剪切处理后的马铃薯进行5次胶体磨处理,胶体磨磨齿间隙为20μm;

105.5)对经胶体磨处理后的马铃薯进行蒸熟,蒸熟后冷却至室温,然后加入6%色拉油,进行第二次高速剪切处理,高速剪切机的转速为2500rpm,剪切时长为4min,得到最终的马铃薯原料;

106.6)将200g马铃薯原料和800g鱼肉混合,混合后,通过2000rpm高速剪切5min后放入模具,利用电磁炉1000w蒸煮30min,得到马铃薯鱼糕。

107.下面提供4组与本发明提供的薯类全组分加工性能调控方法不同的方法来生成马

铃薯原料,并利用生成的马铃薯原料进行马铃薯鱼糕的制作的对比实施例。

108.对比实施例1,生成马铃薯原料并利用生成的马铃薯原料进行马铃薯鱼糕制作,具体步骤如下:

109.1)将新鲜马铃薯清洗、擦干,置于-10℃的冷冻库中进行冷冻储藏,当马铃薯块茎中心温度达到-10℃时,将马铃薯从冷冻库中取出,采用流水对马铃薯进行解冻;

110.2)当马铃薯块茎的中心温度达到室温(25℃左右)后,对马铃薯去皮,去皮后将马铃薯切成小块进行挤压脱水,直至马铃薯干物质含量为35%;

111.3)将挤压脱水后的200g马铃薯和800g鱼肉混合,混合后,通过2000rpm高速剪切5min后放入模具,利用电磁炉1000w蒸煮30min,得到马铃薯鱼糕。

112.对比实施例2,生成马铃薯原料并利用生成的马铃薯原料进行马铃薯鱼糕制作,具体步骤如下:

113.1)将新鲜马铃薯清洗、擦干,置于-10℃的冷冻库中进行冷冻储藏,当马铃薯块茎中心温度达到-10℃时,将马铃薯从冷冻库中取出,采用流水对马铃薯进行解冻;

114.2)当马铃薯块茎的中心温度达到室温(25℃左右)后,对马铃薯去皮,去皮后将马铃薯切成小块进行挤压脱水,马铃薯干物质含量为35%;

115.3)将挤压后的马铃薯与0.2%柠檬酸混合,混合后进行第一次高速剪切处理,高速剪切机的转速为1500rpm,剪切时长为2min;

116.4)将经高速剪切处理后的马铃薯进行蒸熟,蒸熟后冷却至室温,然后加入4%色拉油,进行第二次高速剪切处理,高速剪切机的转速为2000rpm,剪切时长为2min。

117.5)将第二次高速剪切处理后的200g马铃薯和800g鱼肉混合,混合后,通过2000rpm高速剪切5min后放入模具,利用电磁炉1000w蒸煮30min,得到马铃薯鱼糕。

118.对比实施例3,生成马铃薯原料并利用生成的马铃薯原料进行马铃薯鱼糕制作,具体步骤如下:

119.1)将新鲜马铃薯清洗、擦干,置于-10℃的冷冻库中进行冷冻储藏,当马铃薯块茎中心温度达到-10℃时,将马铃薯从冷冻库中取出,采用流水对马铃薯进行解冻;

120.2)当马铃薯块茎的中心温度达到室温(25℃左右)后,对马铃薯去皮,去皮后将马铃薯切成小块进行挤压脱水,直至马铃薯干物质含量约为35%;

121.3)将挤压后的马铃薯与0.2%柠檬酸混合,混合后进行第一次高速剪切处理,转速为1500rpm,剪切时长为2min;

122.4)对经第一次高速剪切处理后的马铃薯进行3次胶体磨处理,胶体磨磨齿间隙为10μm;

123.5)加入4%色拉油,进行第二次高速剪切处理,高速剪切机的转速为2000rpm,剪切时长为2min。

124.6)将经第二次高速剪切处理后的200g马铃薯和800g鱼肉混合,混合后,通过2000rpm高速剪切5min后放入模具,利用电磁炉1000w蒸煮30min,得到马铃薯鱼糕。

125.对比实施例4,生成马铃薯原料并利用生成的马铃薯原料进行马铃薯鱼糕制作,具体步骤如下:

126.1)将新鲜马铃薯清洗、擦干,置于-10℃的冷冻库中进行冷冻储藏,当马铃薯块茎中心温度达到-10℃时,将马铃薯从冷冻库中取出,采用流水对马铃薯进行解冻;

127.2)当马铃薯块茎的中心温度达到室温(25℃左右)后,对马铃薯去皮,去皮后将马铃薯切成小块进行挤压脱水,马铃薯干物质含量约为35%;

128.3)将挤压后的马铃薯与0.2%柠檬酸混合,混合后进行第一次高速剪切处理,高速剪切机的转速为1500rpm,剪切时长为2min;

129.4)对经第一次高速剪切处理后的马铃薯进行3次胶体磨处理,胶体磨磨齿间隙为10μm;

130.5)对经胶体磨处理后的马铃薯进行蒸熟,蒸熟后冷却至室温,进行第二次高速剪切处理,高速剪切机的转速为2000rpm,剪切时长为2min。

131.6)将经第二次高速剪切处理后的200g马铃薯和800g鱼肉混合,混合后,通过2000rpm高速剪切5min后放入模具,利用电磁炉1000w蒸煮30min,得到马铃薯鱼糕。

132.对上述6组实施例和4组对比实施例制作的马铃薯鱼糕进行指标测定和感官评价。

133.1、测定马铃薯鱼糕的白度

134.将马铃薯鱼糕切成边长为2cm的立方体,使用标准白板校正后的色差仪测定马铃薯鱼糕的色差值,色差值包括明度、红/绿值和蓝/黄值,根据明度、红/绿值和蓝/黄值计算马铃薯鱼糕的白度。

135.马铃薯鱼糕的白度的表达式如下所示:

[0136][0137]

式中,w表示马铃薯鱼糕的白度,l

*

表示明度,a

*

表示红/绿值,b

*

表示蓝/黄值。

[0138]

表1不同实施例中马铃薯鱼糕的色差值和白度值表

[0139]

实施例l

*a*b*

w实施例150.23-1.854.8249.96实施例249.68-1.705.3149.37实施例351.23-1.486.2850.80实施例451.65-1.925.5251.29实施例550.23-1.804.3650.00实施例652.32-1.326.1351.90对比实施例138.52-1.606.0538.20对比实施例248.52-1.725.8448.16对比实施例340.23-1.455.6939.94对比实施例450.68-1.365.9550.30

[0140]

表1为不同实施例中马铃薯鱼糕的色差值和白度值表,如表1所示,对比实施例1和对比实施例3中马铃薯鱼糕的l*值和w值明显低于其他实施例中马铃薯鱼糕的l*值和w值,表明柠檬酸处理对于马铃薯鱼糕的颜色有较好的促进作用。通过添加一定含量的柠檬酸,可以有效抑制马铃薯中多酚氧化酶的产生,有效抑制发生酶促褐变。

[0141]

2、测定马铃薯鱼糕的质构特性(texture profile analysis,tpa)

[0142]

将温度达到室温的马铃薯鱼糕切成边长为2cm的立方体,置于测试台上进行测试,采用直径为2mm的平底柱形探头ta39。测试条件:测前速率2mm/s,测试速率为1mm/s,压缩程度为50%,触发值1g,每项测试重复3次。

[0143]

表2不同实施例中马铃薯鱼糕的tpa指标表

[0144][0145][0146]

表2为不同实施例中马铃薯鱼糕的tpa指标表,如表2所示,对比实施例1、3和4中马铃薯鱼糕的硬度和咀嚼性显著高于实施例1-6中马铃薯鱼糕的硬度和咀嚼性,而对比实施例1、3和4中马铃薯鱼糕的弹性显著低于实施例1-6中马铃薯鱼糕的弹性,表明适宜的挤压脱水、高速剪切、胶体磨处理以及适量色拉油的添加对调控马铃薯加工食品的质构品质具有重要作用。

[0147]

3、测定马铃薯鱼糕的感官评价

[0148]

将不同实施例中马铃薯鱼糕放置在随机三位数编码的白色一次性纸盘中,由8位经过培训的感官评价人员(年龄22~26岁,4名男生,4名女生)按照表3中的马铃薯鱼糕的感官评价标准对马铃薯鱼糕的色泽、气味、滋味、组织形态和弹性等感官指标进行评价,计算得出感官评价总分。

[0149]

表3马铃薯鱼糕的感官评价标准表

[0150]

[0151][0152]

感官评价人员按照表3中的评价标准对不同实施例中的马铃薯鱼糕的色泽、气味(嗅闻)、气味(咀嚼)、滋味、组织形态和弹性进行打分,每一项对应的得分为所有感官评价人员对这一项进行打分的平均值与权重的乘积,每一个实施例对应的总分为所有项得分的总和。

[0153]

表4不同实施例中马铃薯鱼糕的感官评价得分表

[0154]

[0155][0156]

表4为不同实施例中马铃薯鱼糕的感官评价得分表,如表4所示,实施例1-6中马铃薯鱼糕的感官评价得分显著高于对比实施例1-4中马铃薯鱼糕的感官评价得分,表明适宜的挤压脱水、柠檬酸添加、高速剪切、胶体磨处理以及适量色拉油的添加对于马铃薯加工食品的感官品质具有重要的作用。

[0157]

通过上述6组实施例和4组对比实施例制作的马铃薯鱼糕的指标测定和感官评价可以进一步表明:本发明提供的薯类全组分加工性能调控方法可以获取具有良好乳化特性和加工适宜性的全组分薯类作物原料,有利于提高薯类作物加工产品的感官品质和营养水平,有利于形成具有良好凝胶特性的全营养薯类食品,降低生产成本,提高薯类作物加工产品的附加值。

[0158]

本发明实施例中术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的术语在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”所区别的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。

[0159]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。