1.本发明涉及食品精深加工技术领域,具体涉及一种增加花椒油稳定性的制备方法。

背景技术:

2.花椒是一种药食两用的经济作物,其果实被誉为“八大调味品”之一。以花椒制取的花椒油是最常见的花椒加工品,其味道温和、椒香浓郁、纯麻爽口,具有除腥去膻、增香调味的功效,深受消费者喜爱。

3.目前,食品加工企业生产花椒油的方式包括以下两大类:一是利用油浸的方法对干、鲜花椒进行热浸提或溶剂法直接得到花椒油;二是利用冷榨法、超临界co2萃取等方法从花椒中提取得到花椒油树脂,之后再与其他油脂调配使用。花椒油树脂中主要包括花椒中的酰胺类物质和挥发油成分,利用花椒油树脂调配其他油脂得到的花椒油,其风味更贴近花椒原果实风味,因而成为研究重点。其中,超临界co2提取法制备的花椒油树脂其萃取率高、无溶剂残留,安全性高,优势明显,因而被广泛接受。

4.但超临界co2提取法提取得到的花椒油树脂,一方面由于酰胺类物质含量高,易产生结晶而不利于花椒油调配;另一方面,其中含有的果胶类物质会导致花椒油在保藏过程中出现絮凝等不稳定现象,从而影响花椒油的品质。

5.基于以上现象,对花椒超临界工艺进行优化将原料进行分级处理,优化调配工艺,制得花椒油稳定性强,风味充分。

技术实现要素:

6.基于上述问题,本发明的目的在于提供一种增加花椒油稳定性的制备方法,将通过超临界co2提取得到的花椒油树脂经超声和剪切处理共同作用,再经调配处理,将果胶等物质充分均一在体系中,并有效减少了酰胺类物质的结晶,从而得到一种体系稳定的花椒油产品。

7.为达到上述目的,本发明的技术方案为 :一种增加花椒油稳定性的制备方法,包括花椒预处理、提取、调配步骤,所述提取包括:超临界co2萃取:将预处理后的花椒经超临界co2设备萃取后,将分离釜ⅰ和分离釜ⅱ中得到的萃取液分别接出,得到分离釜ⅰ萃取液和分离釜ⅱ萃取液;分离釜ⅰ萃取液处理:将分离釜ⅰ萃取液经第一超声、剪切处理得到第一分离釜ⅰ处理液,加热第一分离釜ⅰ处理液,再向其中加入植物油,经第二超声处理得到第二分离釜ⅰ处理液;分离釜ⅱ萃取液处理:将分离釜ⅱ萃取液经离心处理,去除下层水层得到分离釜ⅱ处理液。

8.进一步的,设置所述超临界co2萃取的萃取温度为40-50℃、萃取压力为28-32mpa,

co2流速为12-45l/h,萃取时间为120-150min。

9.进一步的,在所述超临界co2萃取中设置所述分离釜ⅰ的温度为40-45℃、压力为10-11mpa,所述分离釜ⅱ的温度为35-40℃,压力为5.5-6mpa。

10.进一步的,在所述分离釜ⅰ萃取液经第一超声、剪切处理得到第一分离釜ⅰ处理液中设置所述第一超声处理频率为80-100hz,时间为10-15min;所述剪切处理为频率10000-15000r/min,处理时间5-8min。

11.进一步的,所述第二超声处理为频率为80-100hz,处理时间为10-15min。

12.进一步的,所述加热第一分离釜ⅰ处理液至第一分离釜ⅰ处理液温度为45-50℃。

13.进一步的,所述植物油为断生植物油;且按重量份计,所述分离釜ⅰ处理液与断生植物油的添加比例为(1-10):(90-99)。

14.本技术还公开了一种根据上述制备方法制备得到的花椒油,按重量份计,所述花椒油包含100份大豆油、5-20份第二分离釜ⅰ处理液,0.1-0.3份分离釜ⅱ处理液。

15.与现有技术相比,本技术具有如下有益效果:本技术针对现有技术通过超临界co2萃取设备萃取得到的花椒油树脂中酰胺类物质和挥发油物质常常混合在一起,其中还含有水分、果胶风杂质,同时,因酰胺类物质含量高导致易产生结晶而不利于调配以及果胶含量高导致的保藏过程中出现絮凝的问题;本技术采用分别控制超临界co2萃取设备中分离釜ⅰ和分离釜ⅱ的压力和温度,通过温度和压力的控制将花椒油树脂中的酰胺类物质和挥发性油分开,同时,果胶类成分集中于酰胺类物质中,水分集中在挥发性油中,以此便于后续处理;之后再通过超声结合剪切的方式对花椒油树脂中的酰胺类成分进行处理,之后在升温情况下,通过超声分散处理,将花椒油树脂融入其他油脂中,以此达到将花椒油树脂中的果胶等物质充分均一在体系中,得到稳定的花椒油的效果。

附图说明

16.附图1:试验例1花椒油第30天样品状态。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

18.本发明的第一实施方式提供了一种增加花椒油稳定性的制备方法,包括花椒预处理、提取、调配步骤,其中,所述提取包括:超临界co2萃取:将预处理后的花椒经超临界co2设备萃取后,将分离釜ⅰ和分离釜ⅱ中得到的萃取液分别接出,得到分离釜ⅰ萃取液和分离釜ⅱ萃取液;分离釜ⅰ萃取液处理:将分离釜ⅰ萃取液经第一超声、剪切处理得到第一分离釜ⅰ处理液,加热第一分离釜ⅰ处理液,再向其中加入植物油,经第二超声处理得到第二分离釜ⅰ处理液;

分离釜ⅱ萃取液处理:将分离釜ⅱ萃取液经离心处理,去除下层水层得到分离釜ⅱ处理液。

19.本发明实施方式中,所述预处理为选取新鲜花椒,筛选去除花椒果壳叶和杂质,清洗烘干至鲜花椒含水量不高于15%,进行粉碎后过20目筛。

20.本发明实施方式中,所述分离釜ⅰ萃取液实际为提取的花椒油树脂中的酰胺类物质,同时还夹带着果胶类杂质,由于酰胺类物质易结晶,且提取得到的花椒油树脂中还存在果胶类成分,因而直接使用会导致花椒油树脂分布不均、果胶类物质在贮藏过程中絮凝等情况,因而需要经过后续处理,以解决该技术问题。

21.本发明实施方式中,所述分离釜ⅱ萃取液实际为提取的花椒油树脂中的挥发性油,根据花椒中不同成分的性质,通过分别控制超临界co2萃取设备中分离釜ⅰ和分离釜ⅱ的温度和压力,分离得到,其中含有较多的水分,需要进行除水处理。

22.本发明实施方式中,所述超临界co2萃取采用常见的超临界co2萃取设备,其一般分为两个分离釜,根据萃取物极性大小、沸点高低、分子量大小的不同,有选择性的将成分依次分离出来,本技术通过分别对分离釜ⅰ和分离釜ⅱ进行压力和温度控制,优化萃取工艺,使酰胺类物质集中于分离釜ⅰ,挥发油物质集中于分离釜ⅱ,为后续针对性处理分离釜ⅰ、分离釜ⅱ中物质提供基础。

23.本发明实施方式中,所述分离釜ⅰ萃取液为集中萃取的花椒油树脂,其主要成分为酰胺类物质,由于其本身易产生结晶且果胶含量较高,因而在保存过程中以产生絮凝物;本技术通过超声结合剪切处理,将果胶类物质均一分散在体系中;同时,利用升温超声分散处理,将花椒油树脂融入植物油中,以稳定成品花椒油体系。

24.本发明实施方式中,所述分离釜ⅱ萃取液为挥发性油脂,其中含有一定的水分,会导致油脂的分层和品质的降低,通过离心处理去除其中的水分,从而达到稳定花椒油体系的目的。

25.本发明实施方式中,所述调配为按重量份计,取100份大豆油升温至120-150℃,降温至40-50℃,加入升温至45-50℃的第二分离釜ⅰ处理液5-20份,搅拌混匀,降温至30-35℃,加入离釜ⅱ处理液0.1-0.3份,搅拌混匀,静置40-48h,制得花椒油。

26.在一些具体实施方式中,设置所述超临界co2萃取的萃取温度为40-50℃、萃取压力为28-32mpa,co2流速为12-45l/h,萃取时间为120-150min。

27.在一些具体实施方式中,在所述超临界co2萃取中设置所述分离釜ⅰ的温度为40-45℃、压力为10-11mpa,所述分离釜ⅱ的温度为35-40℃,压力为5.5-6mpa。

28.在一些具体实施方式中,在所述分离釜ⅰ萃取液经第一超声、剪切处理得到第一分离釜ⅰ处理液中设置所述第一超声处理频率为80-100hz,时间为10-15min;所述剪切处理为频率10000-15000r/min,处理时间5-8min。

29.在一些具体实施方式中,所述第二超声处理为频率为80-100hz,处理时间为10-15min。

30.在一些具体实施方式中,所述加热第一分离釜ⅰ处理液至第一分离釜ⅰ处理液温度为45-50℃。

31.在一些具体实施方式中,所述植物油为断生植物油;且按重量份计,所述分离釜ⅰ处理液与断生植物油的添加比例为(1-10):(90-99)。

32.所述断生植物油为将植物油加热制成的熟植物油。

33.本技术的第二实施方式通过具体实验验证,证明了不同温度和压力对于分离釜ⅰ、分离釜ⅱ中花椒酰胺类物质和挥发性油物质的提取率的对比。

34.本技术通过控制分离釜ⅰ和分离釜ⅱ的温度和压力,将花椒油树脂中的酰胺类物质和挥发油物质分别提取,基于极性和挥发性的不同,果胶类物质被大量集中在酰胺类物质中(分离釜ⅰ),水分被大量集中在挥发性油(分离釜ⅱ)中,与现有超临界co2萃取后采用分子蒸馏手段进行进一步纯化分离处理,本技术的技术手段能更简便的处理杂质,便于后续分别附酰胺类物质和挥发性油进行均质和除水处理。

35.试验方法:设置三个实验组和2个对照组,其中分离釜ⅰ和分离釜ⅱ的温度和压力分别设置为:实验组1:分离釜ⅰ温度为43℃、压力为10mpa,分离釜ⅱ温度为38℃、压力为5.8mpa;实验组2:分离釜ⅰ温度为40℃、压力为10mpa,分离釜ⅱ温度为35℃、压力为5.5mpa;实验组3:分离釜ⅰ温度为45℃、压力为11mpa,分离釜ⅱ温度为40℃、压力为6mpa;对照组1:分离釜ⅰ温度为35℃、压力为8mpa,分离釜ⅱ温度为32℃、压力为5 mpa;对照组2:分离釜ⅰ温度为48℃、压力为12mpa,分离釜ⅱ温度为42℃,压力为6.5 mpa;控制超临界co2萃取设备萃取温度为45℃,萃取压力为30 mpa,co2流速为30l/h,萃取时间为135min。

36.测试方法:花椒酰胺总含量测定:《gh/t 1290-2020 花椒及花椒加工产品 花椒酰胺总含量的测定紫外分光光度法》花椒油树脂挥发油含量测定:参考《gb/t 17527-2009 胡椒精油含量的测定》,称取20.0g好的花椒油树脂放入烧瓶中,加入适量蒸馏水和防爆沸粒,把挥发油测定器连接好,蒸馏接收管应事先注满水。加热烧瓶,缓慢蒸馏,加热时控制蒸馏速率每秒1-1.5滴,直至连续间隔1h,2次读数油量不再增加,即可停止加热,放置片刻,等油层变清开始读数,计算挥发油含量。

37.得率:提取率(%)=(挥发油重量)/(料粉重量)*100%。

38.测试结果:见表1。

39.结果分析:由表1实验结果可知,在本技术规定的分离釜ⅰ和分离釜ⅱ的温度和压力情况下,花椒油树脂中的酰胺类物质集中于分离釜1,挥发油物质集中于分离釜ⅱ,在此情况下,可以简化后续对分离釜ⅰ和分离釜ⅱ中物质分别进行处理,为后续分别均质和除水奠定基础,若不进行分离处理,则由于酰胺类物质和挥发油混合在一起,同时果胶质和杂质也混合在一起,导致分离釜ⅰ中含有较多挥发油和水分,本技术对其进行超声和剪切的技术方案不能有效去除其中的水分,还会导致挥发油的损失,而分离釜ⅱ中含有较多酰胺类物质和果胶,对其进行离心分离处理不能有效去除其中的果胶,从而导致在后续贮藏过程中产生絮凝而浑浊。

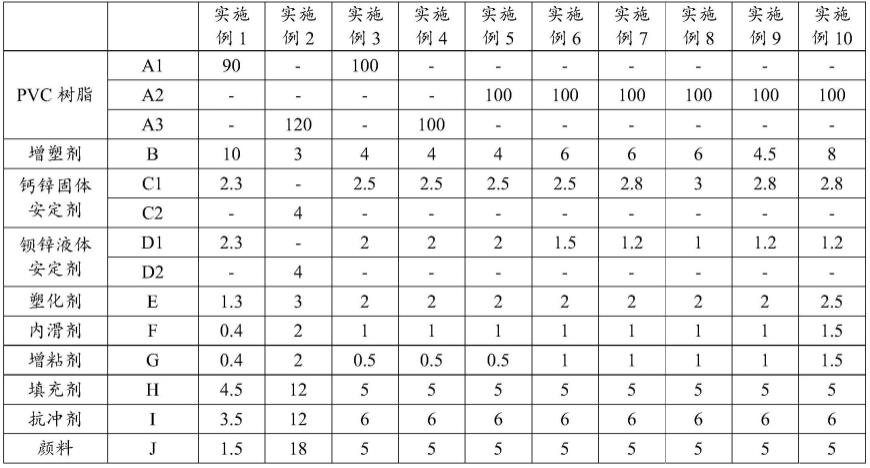

40.表1实验结果

。

41.下面将通过具体实施例公布本技术增加花椒油稳定性的制备方法,显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

42.实施例1 制备花椒油1.预处理:选取新鲜花椒,筛选去除花椒果壳叶和杂质,清洗烘干至鲜花椒含水量不高于15%,进行粉碎后过20目筛;2.提取:(1)超临界co2萃取:将预处理后的花椒置于超临界co2设备萃取设备,控制萃取温度45℃,萃取压力30 mpa、co2流速16l/h,并控制分离釜ⅰ温度43℃、压力10mpa,分离釜ⅱ温度38℃、压力5.8mpa;萃取135 min,分别接出分离釜ⅰ、分离釜ⅱ中的萃取物,得到分离釜ⅰ萃取液和分离釜ⅱ萃取液;(2)分离釜ⅰ萃取液处理:将分离釜ⅰ萃取液经90 hz、13min超声处理,在进行13000 r/min、7min剪切处理,得到第一分离釜ⅰ处理液;取5份第一分离釜ⅰ处理液加热至48℃,向其中加入95份断生植物油,经90 hz、13min超声处理,得到第二分离釜ⅰ处理液;(3)分离釜ⅱ萃取液处理:将分离釜ⅱ萃取液经5500 r/min、15min离心处理,去除下层水层得到分离釜ⅱ处理液;3.调配:取100份大豆油升温至130℃断生,降温至45℃,加入升温至48℃的第二分离釜ⅰ处理液12份,搅拌混匀,降温至33℃,加入分离釜ⅱ处理液0.2份,搅拌混匀,静置44h,制得花椒油。

43.实施例2 制备花椒油1.预处理:选取新鲜花椒,筛选去除花椒果壳叶和杂质,清洗烘干至鲜花椒含水量不高于15%,进行粉碎后过20目筛;2.提取:(1)超临界co2萃取:将预处理后的花椒置于超临界co2设备萃取设备,控制萃取温度40℃,萃取压力28 mpa、co2流速12l/h,并控制分离釜ⅰ温度40℃、压力10mpa,分离釜ⅱ温度35℃、压力5.5mpa;萃取120 min,分别接出分离釜ⅰ、分离釜ⅱ中的萃取物,得到分离釜ⅰ萃取液和分离釜ⅱ萃取液;(2)分离釜ⅰ萃取液处理:将分离釜ⅰ萃取液经80 hz、10min超声处理,在进行10000 r/min、5min剪切处理,得到第一分离釜ⅰ处理液;取1份第一分离釜ⅰ处理液加热至45℃,向其中加入99份断生植物油,经80hz、10min超声处理,得到第二分离釜ⅰ处理液;

(3)分离釜ⅱ萃取液处理:将分离釜ⅱ萃取液经5000 r/min、10min离心处理,去除下层水层得到分离釜ⅱ处理液;3.调配:取100份大豆油升温至120℃断生,降温至40℃,加入升温至45℃的第二分离釜ⅰ处理液5份,搅拌混匀,降温至30℃,加入分离釜ⅱ处理液0.1份,搅拌混匀,静置40h,制得花椒油。

44.实施例3 制备花椒油1.预处理:选取新鲜花椒,筛选去除花椒果壳叶和杂质,清洗烘干至鲜花椒含水量不高于15%,进行粉碎后过20目筛;2.提取:(1)超临界co2萃取:将预处理后的花椒置于超临界co2设备萃取设备,控制萃取温度50℃,萃取压力32mpa、co2流速45l/h,并控制分离釜ⅰ温度45℃、压力11mpa,分离釜ⅱ温度40℃、压力6mpa;萃取150min,分别接出分离釜ⅰ、分离釜ⅱ中的萃取物,得到分离釜ⅰ萃取液和分离釜ⅱ萃取液;(2)分离釜ⅰ萃取液处理:将分离釜ⅰ萃取液经100hz、15min超声处理,在进行15000 r/min、8min剪切处理,得到第一分离釜ⅰ处理液;取10份第一分离釜ⅰ处理液加热至50℃,向其中加入90份断生植物油,经100hz、15min超声处理,得到第二分离釜ⅰ处理液;(3)分离釜ⅱ萃取液处理:将分离釜ⅱ萃取液经6000r/min、15min离心处理,去除下层水层得到分离釜ⅱ处理液;3.调配:取100份大豆油升温至150℃断生,降温至50℃,加入升温至50℃的第二分离釜ⅰ处理液20份,搅拌混匀,降温至35℃,加入分离釜ⅱ处理液0.3份,搅拌混匀,静置48h,制得花椒油。

45.对比例1 制备花椒油制备方法同实施例1,区别在于,对比例1不对分离釜ⅰ萃取液进行处理。

46.对比例2 制备花椒油制备方法同实施例1,区别在于,对比例2对分离釜ⅰ萃取液仅进行剪切处理,不进行第一超声处理。

47.对比例3 制备花椒油制备方法同实施例1,区别在于,对比例3对分离釜ⅰ萃取液仅进行第一超声处理,不进行剪切处理。

48.对比例4 制备花椒油制备方法同实施例1,区别在于,对比例4不对第一分离釜ⅰ处理液进行处理。

49.对比例5 制备花椒油制备方法同实施例1,区别在于,对比例5中设置分离釜ⅰ温度为35℃、压力为8mpa,分离釜ⅱ温度为32℃、压力为5 mpa。

50.对比例6 制备花椒油制备方法同实施例1,区别在于,对比例5中设置分离釜ⅰ温度为48℃、压力为12mpa,分离釜ⅱ温度为42℃,压力为6.5 mpa。

51.试验例1 样品状态观察试验方法:将实施例1-3,对比例1-5制备得到的花椒油,分别置于37℃,以天为单位,分别记录第0天、第3天、第7天、第15天、第30天的样品状态变化,以评价花椒油组织状态

情况。

52.判断标准:见表2。

53.实验结果:见表3。

54.结果分析:由表1结合附图1可知,实施例1-实施例3在保存30天后的品质下降不大,其花椒油透明清澈,无不溶物(见图1);实施例1与对比例1(不对分离釜ⅰ萃取液进行处理)相比,从贮藏3天后品质开始下降,至30天时花椒油中存在沉淀物或不溶物(见图1),说明不对分离釜ⅰ萃取液进行处理的花椒油由于其果胶的存在,易结晶的特性,从而在贮藏过程中易发生沉淀或絮凝;实施例1与对比例2(分离釜ⅰ萃取液仅进行剪切处理,不进行第一超声处理)和对比例3(对分离釜ⅰ萃取液仅进行第一超声处理,不进行剪切处理)相比,对比例2、3贮存30天后明显浑浊(见图1),可知超声和剪切同时影响花椒油的品质,必须超声处理和剪切处理相结合,才能有效控制结晶以及分散果胶,从而稳定花椒油品质;实施例1与对比例4(不对第一分离釜ⅰ处理液进行处理)相比,对比例4明显产生浑浊(见图1),说明在超声结合剪切处理得到第一分离釜ⅰ处理液,还需要在升温条件下通过超声处理,减少酰胺类物质的结晶,从而使其分散在花椒油产品中,只有几者结合,才能得到体系稳定的花椒油;实施例1与对比例5、6(分别改变分离釜ⅰ、ⅱ温度和压力参数),对比例5明显可见浑浊,对比例6产生絮凝物(见图1),说明分离釜ⅰ、ⅱ的温度和参数对于后续分别处理具有重要影响,前期必须将花椒油树脂中的酰胺类物质和挥发油尽可能分开,再分别进行处理,才能达到本技术技术效果。

55.表2 不溶物评分标准。

56.表3 观察结果。

57.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。