1.本发明涉及不锈钢管内流道焊接的技术领域,特别涉及一种圆柱形不锈钢管内流道的焊接方法。

背景技术:

2.如图1-2所示,换热管套采用圆柱形不锈钢管焊接而成,其包括内流道管1、内管2及外管3,内流道管1的内侧壁和外侧壁均加工有多层串通的环形内流道4,内层的内流道和外层的内流道连通,且内流道管1、内管2及外管3焊接密封。目前焊接这种圆柱形不锈钢管内流道的方法是:先在内流道管1、内管2及外管3的装配接触面均进行化学镀镍;再在常温环境下在内流道管1、内管2及外管3的装配接触面均套一层银铜焊片5,并组装在一起;再将组装好的组件直接真空且高温的环境中,使得焊片与各钎焊件之间产生冶金反应形成焊接面,完成焊接密封。

3.现有这种焊接方法对各零件的加工精度要求高,组装后两零件之间的单边装配间隙均需在0.05mm以下,才能保证焊接面的有效焊接。而且,由于需要装配焊片,而焊片薄,在装配过程中,极易出现焊片受挤压发生褶皱,导致无法装配。另外,环形内流道4的宽度小,熔化的焊料在毛细作用下容易流进环形内流道4,而出现流道堵死的情况。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种圆柱形不锈钢管内流道的焊接方法。

5.为实现上述目的,本发明提出的圆柱形不锈钢管内流道的焊接方法,包括以下步骤:

6.s100,在常温下,将内流道管、内管及外管直接过盈装配在一起,装配成待焊组件;

7.s200,将待焊组件置于低温液氮环境中一段时间,再将待焊组件置于常温环境中,使得内流道管、内管及外管的装配面具有焊接间隙;

8.s300,再将待焊组件的外表面的焊缝全周进行tig焊接;

9.s400,再将待焊组件置于1000℃以上的高温且真空的环境中进行扩散焊,完成焊接。

10.优选地,在步骤s100中,内流道管、内管及外管采用铆压装配在一起。

11.优选地,在步骤s200中,低温液氮环境温度为-195.8℃。

12.优选地,在步骤s200中,待焊组件置于低温液氮环境中的时间不低于1min。

13.优选地,所述流道管、内管及外管均采用316l不锈钢材质。

14.与现有技术相比,本发明的有益效果在于:该焊接方法采用先过盈装配,再将待焊件置于低温液氮环境中,利用热胀冷缩的原理,各部件产生向内的收缩。再将待焊件从低温液氮环境中再次回到常温环境,由于各部件在低温液氮环境中,内部组织会发生移动变化,各部件无法完全恢复至放入液氮前的过盈配合状态,使得各部件的装配面具有一定焊接间隙,从而,后续的扩散焊时,焊接面处的材料受热发生塑性变形而膨胀时不会外溢到环形内

流道内,不会出现流道堵死的情况。该焊接方法省去了焊片,使得组装待焊件时更加高效,不用事先加工出装配间隙,对各部件的加工精度要求更低,大大提高了产能,各部件的加工和焊接成本也都大大降低。不会出现因为焊片的存在而无法装配的情况,同时,也不会出现焊接时焊料流动不稳定所带来的焊接件质量差异和流道堵死的情况。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

16.图1为换热管套现有焊接结构爆炸图;

17.图2为换热管套现有焊接结构组装后的截面图;

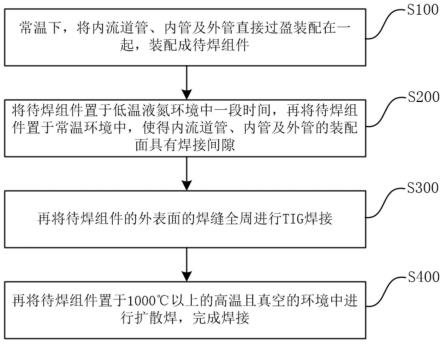

18.图3为本发明一实施例的流程图;

19.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

20.本发明提出一种圆柱形不锈钢管内流道的焊接方法。

21.参照图3,图3为本发明一实施例的流程图。

22.如图3所示,在本发明实施例中,该圆柱形不锈钢管内流道的焊接方法,包括以下步骤:

23.首先,在常温下,将内流道管1、内管2及外管3直接过盈装配在一起,装配成待焊组件。各部件过盈装配在一起,保证各部件焊接面的紧密贴合,这一步骤中,内流道管1、内管2及外管3采用铆压装配,效率高且装配工艺稳定。

24.其次,将待焊组件置于低温液氮环境不低于1min,低温液氮环境温度控制在-195.8℃。利用热胀冷缩的原理,在低温液氮环境中,各部件产生向内的收缩。再将待焊件从低温液氮环境中再次回到常温环境,由于各部件在低温液氮环境中,内部组织会发生移动变化,各部件无法完全恢复至放入液氮前的过盈配合状态,使得各部件的装配面具有一定焊接间隙。以流道管、内管2及外管3均采用316l不锈钢材质为例,两个316l不锈钢装配部件在-195.8℃环境中收缩产生的装配间隙不超过0.03mm,该间隙量既能保证后续扩散焊能够有效熔接在一起,又能保证熔接部分的材料不会外溢堵住微流道孔。

25.再其次,将待焊组件的外表面的焊缝全周进行tig焊接,实现将待焊组件外形固定住。

26.最后,将待焊组件置于1000℃以上的高温且真空的环境中进行扩散焊,各部件的焊接面发生塑性变形而膨胀。此时,由于待焊组件的外表面的焊缝处事先被tig焊接固定住,各部件在高温下向外膨胀受到限制,向内膨胀力大,使得各部件具备有温度及作用力的条件,同时,在真空环境的压差作用下,各部件的焊接面膨胀而相互靠近挤压,原子间产生相互扩散,在界面处形成新的扩散层而相互渗透完成“融合”,从而实现可靠连接,完成各部件之间的扩散焊接,并自然冷却成型。

27.与现有技术相比,本发明的有益效果在于:该焊接方法采用先过盈装配,再将待焊

件置于低温液氮环境中,利用热胀冷缩的原理,各部件产生向内的收缩。再将待焊件从低温液氮环境中再次回到常温环境,由于各部件在低温液氮环境中,内部组织会发生移动变化,各部件无法完全恢复至放入液氮前的过盈配合状态,使得各部件的装配面具有一定焊接间隙,从而,后续的扩散焊时,焊接面处的材料受热发生塑性变形而膨胀时不会外溢到环形内流道内,不会出现流道堵死的情况。该焊接方法省去了焊片,使得组装待焊件时更加高效,不用事先加工出装配间隙,对各部件的加工精度要求更低,大大提高了产能,各部件的加工和焊接成本也都大大降低。不会出现因为焊片的存在而无法装配的情况,同时,也不会出现焊接时焊料流动不稳定所带来的焊接件质量差异和流道堵死的情况。

28.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

技术特征:

1.一种圆柱形不锈钢管内流道的焊接方法,其特征在于,包括以下步骤:s100,在常温下,将内流道管、内管及外管直接过盈装配在一起,装配成待焊组件;s200,将待焊组件置于低温液氮环境中一段时间,再将待焊组件置于常温环境中,使得内流道管、内管及外管的装配面具有焊接间隙;s300,再将待焊组件的外表面的焊缝全周进行tig焊接;s400,再将待焊组件置于1000℃以上的高温且真空的环境中进行扩散焊,完成焊接。2.如权利要求1所述的圆柱形不锈钢管内流道的焊接方法,其特征在于,在步骤s100中,内流道管、内管及外管采用铆压装配在一起。3.如权利要求1所述的圆柱形不锈钢管内流道的焊接方法,其特征在于,在步骤s200中,低温液氮环境温度为-195.8℃。4.如权利要求1所述的圆柱形不锈钢管内流道的焊接方法,其特征在于,在步骤s200中,待焊组件置于低温液氮环境中的时间不低于1min。5.如权利要求1-4任一项所述的圆柱形不锈钢管内流道的焊接方法,其特征在于,所述流道管、内管及外管均采用316l不锈钢材质。

技术总结

本发明公开了一种圆柱形不锈钢管内流道的焊接方法,包括以下步骤:在常温下,将内流道管、内管及外管直接过盈装配在一起,装配成待焊组件;将待焊组件置于低温液氮环境中一段时间,再将待焊组件置于常温环境中,使得内流道管、内管及外管的装配面具有焊接间隙;再将待焊组件的外表面的焊缝全周进行TIG焊接;再将待焊组件置于1000℃以上的高温且真空的环境中进行扩散焊,完成焊接。该焊接方法省去了焊片,组装待焊件时更加高效,对各部件的加工精度要求更低,大大提高了产能,各部件的加工和焊接成本也都大大降低。不会出现因为焊片的存在而无法装配的情况,同时,也不会出现焊接时焊料流动不稳定所带来的焊接件质量差异和流道堵死的情况。道堵死的情况。道堵死的情况。

技术研发人员:司国栋 陈基明

受保护的技术使用者:深圳市晟达真空钎焊技术有限公司

技术研发日:2022.08.29

技术公布日:2022/11/15

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。