1.本发明属于热塑性纤维增强复合材料的技术领域,具体涉及一种热塑性纤维及其共织增强高性能复合材料的制备方法。

背景技术:

2.复合材料因其综合了基体材料和增强材料的各项优点,具有轻质、高强度、高模量、抗疲劳、耐腐蚀、耐冲击性和耐化学性等优点,广泛应用于电子、汽车、航空航天、国防军工、核能工业、防弹和建筑等诸多行业中。

3.在冲击防护、航空航天等高性能复合材料领域内,通常采用酚醛树脂、环氧树脂等热固性树脂体系增强对位芳纶高性能纤维,对材料回收、修复等工作带来困难。相较于热固性复合材料,热塑性复合材料具备优异的耐冲击性、耐化学性、长货架期、可重复使用性和可回收性等优点,在工业应用中呈不断增长趋势。

4.大多数热塑性纤维增强复合材料需通过预浸工艺来制备,其加工难度较大,工艺流程复杂,成本较高,需要进一步改善加工工艺。此外,常用的防弹复合材料制备方法中,树脂基体的含量可高达50%以上,而树脂含量过高会导致复合材料弹道性能降低。

5.目前,国内外研究人员对于热塑性纤维增强复合材料的制备方法进行了许多改进研究,主要是对连续增强纤维与热塑性基体纤维通过混编模压技术消除复杂的预浸工序过程,一次性从干纤维中制造热塑性复合材料。中国专利cn106868676b将经过表面改性的聚酰亚胺增强纤维与聚甲醛基体纤维按不同比例制成包覆纱,再编织成三维混编织物,最后模压制成纤维增强复合材料,解决了聚甲醛基体与增强纤维相容性差的问题,不足之处在于制备过程压力较高,能耗大,且聚甲醛基体纤维存在明显未完全熔融现象。中国专利cn103397429a公开了一种用于热塑性纤维增强复合材料的混编常规平纹织物及其制备方法,该方法的不足之处在于编织物的层间结合强度低。中国专利cn103660310a公开了一种光固化的热塑性纤维增强环氧基复合材料及其制备方法,该方法对人体及周边环境无任何危害,该方法流程长、控制精度要求较高。安学锋等人(航空材料学报,2006,26(3):217-221)利用增强纤维(碳纤维)与热塑性纤维(peek)混合铺排成具备一定的曲面铺覆性的预浸料,可利用热压成型工艺制备热塑性复合材料加筋结构,该方法的不足在于增强纤维在复合材料厚度方向未建立起连接,在冲击载荷下易诱发分层破坏与过度背凹。张承启等人(复合材料学报,2019,36(11):2487-2494)将增强纤维(碳纤维)与热塑性基体纤维pa6按比例混合成包缠纱线,并织成平纹织物,加热后制得热塑性复合材料。cn102134372a专利提出了一种将聚醚醚酮纤维与碳纤维进行三维五向混合编织后热压成型构造碳纤维增强聚醚醚酮复合材料的方法,但是受编织工艺技术的限制,编织的混杂纤维束空隙大,热压时气泡难以排出,导致孔隙率较大。

6.因此,如何进一步提高热塑性基体纤维与增强纤维的相容性,提高热塑性基体纤维的强度,进而进一步提高复合材料的综合力学性能成为目前亟待解决的问题。

技术实现要素:

7.基于上述技术背景,本发明人进行研究,结果发现:采用高性能增强纤维作厚向接结经纱、衬垫经纱和纬纱中的一种或两种,其余部分为以本发明所述制备方法制得的热塑性基体纤维经三维织造后,通过热压工艺制得纤维共织增强复合材料,其简化了纤维增强复合材料的制备工艺,且以本发明所述制备方法制得的热塑性基体纤维与增强纤维的相容性好,避免了浸渍不均匀、原材料损耗大等问题,实现了热塑性基体含量可控复合材料的制备,有效提高了最终制得复合材料产品的性能,特别是弹道防护性能。

8.本发明的第一方面在于提供一种热塑性石墨烯改性聚酰胺纤维的制备方法,该制备方法包括以下步骤:

9.步骤a、制备石墨烯分散液;

10.步骤b、将步骤a制得的石墨烯分散液与己内酰胺混合反应,制得石墨烯增韧聚酰胺切片;

11.步骤c、将步骤b得到的切片进行熔融纺丝。

12.以下对该步骤进行具体描述和说明。

13.步骤a、制备石墨烯分散液。

14.本发明所述石墨烯粉体的粒径为0.1~1μm,优选为0.1~0.5μm。石墨烯粉体的粒径越小,制得的石墨烯分散液越稳定和均匀,经其改性后制得的石墨烯改性聚酰胺纤维具有更优异的韧性和断裂强度。

15.所述石墨烯分散液由石墨烯粉体和表面活性剂制得。将石墨烯粉体和表面活性剂加入水中进行混合,优选为研磨混合,更优选在研磨机中进行研磨混合。

16.根据本发明,表面活性剂选自十六烷基三甲基溴化铵、聚乙二醇和硅烷偶联剂中的一种或几种,优选为十六烷基三甲基溴化铵或硅烷偶联剂中的一种,更优选为十六烷基三甲基溴化铵。

17.所述石墨烯分散液中石墨烯的质量百分比为1~10%,优选为2~8%,更优选为4~6%。

18.表面活性剂与石墨烯粉体的质量比为(0.1~0.3):1,优选为(0.15~0.25):1,更优选为0.25:1。

19.表面活性剂的添加量会影响制得石墨烯分散液的分散和均匀度,若表面活性剂的添加量太少,制得石墨烯分散液的均匀度较低,不利于最终制得聚酰胺纤维韧性和强度的提高,若表面活性剂的添加量太多,同样会降低聚酰胺纤维的韧性和强度。

20.所述研磨的时间为1~10h,优选为1~5h,更优选为4h。

21.优选研磨后再对分散液进行超声分散,进一步提高石墨烯分散液的均匀度。

22.超声分散时间为15~60min,优选为30~60min,更优选为45min。

23.经超声分散后静置石墨烯分散液,所述石墨烯分散液的静置时间为3~10h,优选为3~7h,更优选为5h。

24.待静置分层后,取得石墨烯浆液。

25.步骤b、将步骤a制得的石墨烯分散液与己内酰胺混合熔融,制得石墨烯增韧聚酰胺母粒。

26.将步骤b制得的石墨烯分散液与己内酰胺进行混合,将混合后的物料加入挤出机

中进行熔融挤出,优选置于双螺杆挤出机中进行熔融挤出。

27.所述石墨烯粉末与己内酰胺的质量比为1:(5~10),优选为1:(7~9),更优选为1:8。

28.本发明人发现,石墨烯粉末的添加需适量,其添加量太多或太少都不利于最终制得石墨烯改性聚酰胺纤维力学性能的提高,若添加量太多,石墨烯在聚酰胺纤维上的分散性差,石墨烯粉末会在聚酰胺纤维上存在团聚现象,不利于最终制得纤维力学性能的提高,若石墨烯的添加量太少,同样不利于最终制得纤维的力学性能的提高,这可能是由于石墨烯的添加量太少时,其与聚酰胺纤维基体的界面相互作用降低造成的。经试验发现,当石墨烯粉末与己内酰胺的质量比为1:(5~10)时,石墨烯粉末在聚酰胺纤维基体上的分散性最好,制得纤维的力学性能最优,特别是拉伸强度大大提高。

29.本发明所述挤出机各区域的温度依次设为(210~225)℃-(220~235)℃-(230~245)℃-(225~235)℃

30.步骤c、将步骤b得到的切片进行熔融纺丝。

31.将步骤b得到的切片置于熔融纺丝机中进行熔融纺丝,在熔融纺丝前优选将步骤b制得的石墨烯改性聚酰胺切片进行干燥,所述干燥优选为真空干燥。

32.所述干燥温度为70~150℃,优选为100~150℃,更优选为120℃。干燥时间为1~10h,优选为2~7h,更优选为4h。

33.将经过干燥的石墨烯改性聚酰胺切片置于熔融纺丝机中进行纺丝,所述纺丝温度为200~300℃,优选为220~280℃,更优选为260℃。

34.熔融纺丝温度太高或太低都不利于石墨烯改性聚酰胺纤维力学性能的提高,经试验发现,当熔融纺丝温度为200~300℃时,制得的石墨烯改性聚酰胺纤维具有较高的强度和韧性。

35.本发明所述纺丝速度为100~1000m/min,优选为200~700m/min,更优选为400m/min。

36.经本发明所述制备方法制得的石墨烯改性聚酰胺纤维的拉伸强度为4~7cn/dtex。

37.本发明的第二方面在于提供一种本发明第一方面所述热塑性纤维制得的纤维共织增强复合材料,该纤维共织增强复合材料由增强纤维作为厚向接结经纱、衬垫经纱和纬纱中的一种或两种,其余部分为本发明第一方面制得的热塑性石墨烯改性聚酰胺纤维经织造后,通过热压工艺制得。

38.现有技术中多是在纱线级别将增强纤维和热塑性基体纤维混合然后再进行织造,存在混合不均匀、生产工艺复杂和生产效率低等方面的不足,本发明人经过反复的试验和大量研究发现,将增强纤维作为厚向接结经纱、衬垫经纱和纬纱中的一种或两种,其余部分为本发明制得的热塑性基体纤维进行织造,可有效提高增强纤维与基体纤维的相容性,使增强纤维和热塑性基体纤维在织造阶段进行混合后再热压制得的复合材料纤维混合更均匀,且简化了在纱线阶段进行混合的复杂工艺,不但有效提高生产效率,且制得的复合材料中基体纤维与增强纤维的相容性好,制得的复合材料力学性能优异。

39.根据本发明,所述增强纤维选自芳纶纤维、碳纤维、玻璃纤维、聚对苯撑苯并二噁唑纤维(pbo)、聚酰亚胺纤维(pi)、聚(2,5-二羟基-1,4-苯撑吡啶并二咪唑)纤维(pipd)中

的一种或几种;优选选自芳纶纤维、碳纤维、和聚(2,5-二羟基-1,4-苯撑吡啶并二咪唑)纤维(pipd)中的一种或几种,更优选选自芳纶纤维和碳纤维中的一种或两种。

40.所述热塑性基体纤维为根据本发明第一方面所述制备方法制得的热塑性基体纤维。本发明人发现,采用本发明第一方面所述制备方法制得的热塑性基体纤维作为复合材料的基体纤维,有利于提高基体纤维与增强纤维的相容性,提高复合材料的密度,从而进一步提高复合材料的性能,特别弹道防护性能进一步提高。

41.所述增强纤维与热塑性基体纤维的体积比为(0.1~20):1,优选地,增强纤维与热塑性基体纤维的体积比为(4~20):1,更优选地,增强纤维与热塑性基体纤维的体积比为(4~10):1。

42.增强纤维与热塑性基体纤维的直径比为(0.1~10):1;优选为(0.5~5):1;更优选为(1~4):1。

43.所述厚向接结经纱、纬纱和衬垫经纱的直径比为(0.1~15):(0.1~10):1;优选地,厚向接结经纱、纬纱和衬垫经纱的直径比为(0.5~10):(0.5~5):1;更优选地,厚向接结经纱、纬纱和衬垫经纱的直径比为(1~5):(1~5):1。

44.本发明人发现,复合材料中的厚向接结经纱、纬纱和衬垫经纱的直径与其弹道防护性能有关,当厚向接结经纱、纬纱和衬垫经纱的直径比为(0.1~15):(0.1~10):1时,制得复合材料的弹道防护性能最好。这可能是由于纱线束越细,织物密度越高,在冲击过程中单根纤维所受的制约越大,更不容易产生侧向移动,导致纤维断裂根数增多,其弹道冲击性能提高。

45.在本发明中,厚向接结经纱、纬纱和衬垫经纱编织制得具有多层结构的三维织物,该三维织物具有2~150层,优选为3~100层,更优选为3~50层,例如4或5层。经试验发现,当本发明所述的纤维共织增强复合材料的三维织物为4层或5层时具有更优异的力学性能,特别是弹道防护性能大幅度提高。

46.所述纤维共织增强复合材料的经纬纱排列密度可根据纱线直径与复合材料增强纤维体积含量确定,经密为1-40根/厘米,纬密为1-250根/厘米;优选地,经密为2-30根/厘米,纬密为2-200根/厘米;更优选地,经密为5-20根/厘米,纬密为20-70根/厘米。

47.纤维共织增强复合材料的拉伸强度可达1.1gpa以上,面密度为7~8kg/m2,1.1g破片极限弹道速度v

50

可达到620~660m/s。

48.在本发明中,如制备本发明所述的纤维共织增强复合材料,其由包括以下步骤的方法制得:

49.步骤1、以增强纤维作为厚向接结经纱、纬纱和衬垫经纱中的一种或两种,其余部分为热塑性基体纤维进行织造,制得三维织物;

50.步骤2、将步骤1制得的三维织物进行热压,制得纤维共织增强复合材料。

51.本发明的第三方面在于提供本发明第二方面所述的热塑性纤维增强复合材料的制备方法,该制备方法包括以下步骤:

52.步骤1、以增强纤维作为厚向接结经纱、纬纱和衬垫经纱中的一种或两种,其余部分为热塑性基体纤维进行织造,制得三维织物;

53.步骤2、将步骤1制得的三维织物进行热压,制得纤维共织增强复合材料。

54.以下对该步骤进行具体描述和说明。

55.步骤1、以增强纤维作为厚向接结经纱、纬纱和衬垫经纱中的一种或两种,其余部分为热塑性基体纤维进行织造,制得三维织物。

56.在本发明中,所述增强纤维选自芳纶纤维、碳纤维、玻璃纤维、聚对苯撑苯并二噁唑纤维(pbo)、聚酰亚胺纤维(pi)、聚(2,5-二羟基-1,4-苯撑吡啶并二咪唑)纤维(pipd)中的一种或几种;优选选自芳纶纤维、碳纤维、和聚(2,5-二羟基-1,4-苯撑吡啶并二咪唑)纤维中的一种或几种,更优选选自芳纶纤维和碳纤维中的一种或几种。

57.所述热塑性基体纤维选自本发明第一方面所述制备方法制得的热塑性石墨烯改性聚酰胺纤维。经试验发现,本发明所述的增强纤维和根据本发明第一方面制得的热塑性基体纤维具有良好的相容性,用其制得的复合材料密度较大,弹道防护性能优异。

58.增强纤维与热塑性基体纤维的体积比为(0.1~20):1,优选为(4~20):1,更优选为(4~10):1。

59.增强纤维与热塑性基体纤维的直径比为(0.1~10):1;优选地,增强纤维与热塑性基体纤维的直径比为(0.5~5):1;更优选地,增强纤维与热塑性基体纤维的直径比为(1~4):1。

60.在本发明一种优选地实施方式中,所述厚向接结经纱、纬纱和衬垫经纱的直径比为(0.1~15):(0.1~10):1;优选地,厚向接结经纱、纬纱和衬垫经纱的直径比为(0.5~10):(0.5~5):1;更优选地,厚向接结经纱、纬纱和衬垫经纱的直径比为(1~5):(1~5):1。

61.本发明人发现,厚向接结经纱、纬纱和衬垫经纱的直径比会影响复合材料的性能,当厚向接结经纱、纬纱和衬垫经纱的直径比为(1~5):(1~5):1时,本发明制得复合材料中增强纤维和热塑性基体纤维混合更均匀,制得复合材料的弹道防护性能最好。

62.在本发明中,厚向接结经纱、纬纱和衬垫经纱编织制得具有多层结构的三维织物,该三维织物具有2~150层,优选为3~100层,更优选为3~50层,例如4层或5层。经试验发现,复合材料的弹道防护性能与其层数有关,当复合材料的层数为4层或5层时,其弹道防护性能最佳。

63.所述纤维共织增强复合材料的经纬纱排列密度可根据纱线直径与复合材料中增强纤维的体积含量确定,经密为1~40根/厘米,纬密为1~250根/厘米;优选地,经密为2~30根/厘米,纬密为2~200根/厘米;更优选地,经密为5~20根/厘米,纬密为20~70根/厘米。

64.复合材料的经纬密会影响其弹道防护性能,本发明人发现,织物排列密度越高,复合材料被冲击过程中纤维的侧向移动就越少,相应的纤维的断裂数增多,其弹道冲击性能就越高,若密度太低,复合材料中纤维所受的制约较小,在高速弹体的冲击下容易被挤压而产生侧向移动,相应的断裂纤维根数减小,导致能量吸收能力和弹道防护性能降低。当本发明所述复合材料的经密为1~40根/厘米,纬密为1~250根/厘米时,制得复合材料具有最优异的弹道防护性能。

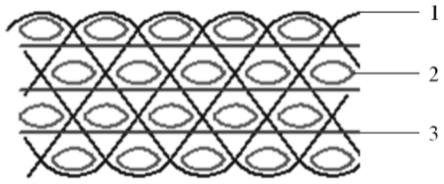

65.所述三维织物织造过程的组织结构选自贯穿接结角联锁结构、间层角联锁结构、贯穿正交结构、间层正交结构和多层接结结构中的一种或几种;优选选自贯穿接结角联锁结构、间层角联锁结构和间层正交结构中的一种或多种;更优选为贯穿接结角联锁结构,如图1所示。本发明人发现,当三维织物的组织结构为贯穿接结角联锁结构时,经热压后制得的复合材料具有良好的力学性能。

66.在三维织物的织造过程中,可根据实际需求改变纬纱层数、经纱接结深度和厚向接结角角度,调节纬纱层数的织造结构如图2所示,调节经纱接结深度的织造结构如图3所示,调节厚向接结角角度的织造结构如图4所示。

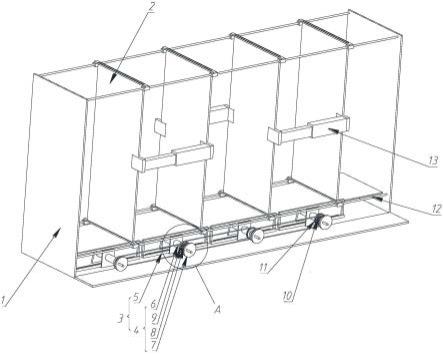

67.本发明所述热塑性纤维增强复合材料的具体织造过程为:按照三维厚向接结机织物的组织结构特点和实际需求,设计三维织物的上机图(如穿综图、穿筘图和纹版图等),并根据实际织造条件,确定上机参数(如经密、纬密、总经根数、幅宽和匹长等)。根据总经根数,均匀分股数将热塑性基体纤维和增强纤维均匀的绕在织机绕线器上。按照上机图依次进行穿综、穿筘,设定纬密等参数,利用双经轴送经,同时用剑杆引纬,制备三维织物。

68.步骤2、将步骤1制得的三维织物进行热压,制得热塑性纤维增强复合材料。

69.将步骤1中织造制得的三维织物进行热压,使热塑性基体纤维(衬垫经纱)和增强纤维(经纱和纬纱)充分熔融,从而制得热塑性纤维增强复合材料。

70.所述热压在热压机中进行,热压温度为150~350℃,优选为200~300℃,更优选为250~300℃。保温时间为1~60min,优选为1~30min,更优选为1~10min。保温时间与热压温度相适应,热压温度的高低和保温时间的长短会影响复合材料的性能,若热压温度太高,保温时间太长,不但会影响复合材料中增强纤维的性能,使最终制得复合材料的力学性能、弹道防护性能下降,同时还会降低制备效率,若热压温度太低,保温时间太短,热塑性基体纤维和增强纤维未充分熔融,同样会降低复合材料的弹道防护性能。

71.本发明所述复合材料优选在温度为150~350℃保温1~60min后加压,热压压力为2~5mpa,优选地,热压压力为2.5~4mpa,更优选地,热压压力为2.5~3.5mpa。热压压力会影响复合材料的密度,进而影响其力学性能和弹道防护性能,具体而言,热压压力太低,三维织物中残存的空隙较多,密度较低,复合材料的力学性能和弹道防护性能较低,热压压力太高,可能会由于改变复合材料的组织结构而降低其力学性能和弹道防护性能。

72.热压时间为1~60min,优选地,热压时间为1~30min,更优选地,热压时间为1~10min。热压时间太长和太短都会改变复合材料的组织结构,从而不利于最终制得复合材料性能的提高,这可能是由于热压时间太短,如不足1min时,三维织物中的空气较多,最终制得复合材料中的空隙较多,密度低,导致复合材料的性能较差。

73.热压结束降下压力后经冷却即制得热塑性纤维增强复合材料。

74.本发明所具有的有益效果:

75.(1)本发明所述的热塑性纤维具有制备方法简单、力学性能优异、与增强纤维相容性好等优异特性,以其作为基体纤维制得的增强复合材料,利用织造工艺,将热塑性纤维与增强纤维共织成三维结构机织物复合材料预制体,再经过热压加工制得复合材料,简化了纤维共织增强复合材料的制备工艺,提高了与增强纤维的相容性,实现了高性能热塑性基体含量可控复合材料的制备,进一步提高了其弹道防护性能;

76.(2)本发明所述的纤维共织增强复合材料的制备方法在织造阶段进行增强纤维和基体纤维的混合,改善了复合材料浸渍不均匀、加工工艺复杂和原材料损耗大等问题,缩短了复合材料的制备周期,提高了复合材料的产品性能;

77.(3)本发明所述的热塑性纤维及其纤维共织增强复合材料的制备方法可根据实际需求选择合适的纬纱及衬垫经纱的直径,并通过协同共织工艺及热处理工艺,满足复合材料产品的多样化发展趋势;

78.(4)本发明所述的纤维共织增强复合材料较在纱线级别进行混合制得复合材料的面密度为7~8kg/m2时,1.1g破片极限弹道速度为620~660m/s。

附图说明

79.图1示出本发明所述纤维共织增强复合材料三维织物织造结构剖面示意图;

80.图2示出本发明所述纤维共织增强复合材料三维织物织造结构改变纬纱层数的剖面示意图;

81.图3示出本发明所述纤维共织增强复合材料三维织物织造结构改变经纱接结深度的剖面示意图;

82.图4示出本发明所述纤维共织增强复合材料三维织物织造结构改变厚向接结角角度的剖面示意图。

83.附图标号说明

84.1-厚向接结经纱;

85.2-纬纱;

86.3-衬垫经纱。

具体实施方式

87.下面将对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

88.实施例1

89.将石墨烯(粒径为0.1~0.5微米)粉体置于研磨机中,加入去离子水至石墨烯浓度达到5%wt,添加表面活性剂十六烷基三甲基溴化铵ctab研磨4小时后,经超声分散45分钟,再静置5小时,待静置分层后,取得石墨烯浆液。其中:表面活性剂与石墨烯粉体的质量比为0.25:1。

90.将制得的改性分散石墨烯浆液按石墨烯粉末与己内酰胺的质量比为1:8加入内含己内酰胺中进行混合,将混合后的物料置于双螺杆挤出机中按各区域的温度依次为(210~225)℃-(220~235)℃-(230~245)℃-(225~235)℃进行挤出造粒,得到石墨烯增韧聚酰胺切片。

91.石墨烯增韧聚酰胺切片进行真空干燥,干燥温度为120℃,干燥时间为4小时,然后投入熔融纺丝机中进行纺丝并牵伸。纺丝温度为260℃,纺丝速度为400m/min,得到的石墨烯改性聚酰胺纤维长丝细度在50-200tex,测得纤维强度可达6cn/dtex。

92.实施例2

93.以实施例1制得热塑性纤维作衬垫经纱,110tex的对位芳纶纤维作厚向接结经纱和纬纱制备4层贯穿接结角联锁三维结构织物。将所述步骤1制得的88tex热塑性石墨烯改性聚酰胺纤维和对位芳纶纤维分别排布在织机的两个经轴上,利用双经轴剑杆小样织机制备厚向接结经纱密度为6根/厘米,衬垫经纱密度为18根/厘米,纬纱排列密度为28根/厘米的4层贯穿接结角联锁结构三维织物。所述对位芳纶增强纤维与实施例1制得纤维的体积比为4:1;所述厚向接结经纱1(对位芳纶增强纤维)、纬纱2(对位芳纶增强纤维)、衬垫经纱3(步骤1制得纤维)的直径比为2.5:2.5:1。

94.将制备的三维织物放入热压机中,于260℃下保温2min后,施加3mpa的压力热压3min,降下压力后启用冷却系统,使复合材料降至室温,即制得对位芳纶纤维增强热塑性聚酰胺基石墨烯改性复合材料。经测试,复合材料面密度为8kg/m2,其1.1g破片极限弹道速度为620m/s。

95.实施例3

96.以实施例1制得热塑性纤维作衬垫经纱,168tex的对位芳纶纤维作厚向接结经纱和纬纱制备5层纬层间接结角联锁三维结构织物(如图3所示)。将所述步骤1制得的88tex热塑性石墨烯改性聚酰胺纤维和对位芳纶纤维分别排布在织机的两个经轴上,利用双经轴剑杆小样织机制备厚向接结经纱密度为5根/厘米,衬垫经纱密度为20根/厘米,纬纱排列密度为24根/厘米的5层纬层间接结角联锁结构三维织物。所述对位芳纶增强纤维与实施例1制得纤维的体积比为5:1;所述厚向接结经纱1(对位芳纶增强纤维)、纬纱2(对位芳纶增强纤维)、衬垫经纱3(步骤1制得纤维)的直径比为2:2:1。

97.将制备的三维织物放入热压机中,于260℃下保温2min后,施加3mpa的压力热压3min,降下压力后启用冷却系统,使复合材料降至室温,即制得对位芳纶纤维增强热塑性聚酰胺基石墨烯改性复合材料。经测试,复合材料面密度为7.5kg/m2,其1.1g破片极限弹道速度为650m/s。

98.对比例

99.对比例1

100.重复实施例2的制备过程,区别仅在于:所用衬垫经纱为88tex的尼龙6纤维,经测试,其复合材料面密度为8kg/m2时,其1.1g破片极限弹道速度为610m/s。

101.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。