基于多腔cvd设备的腔体温度控制系统

技术领域

1.本发明涉及cvd设备的腔体温度控制领域,具体涉及基于多腔cvd设备的腔体温度控制系统。

背景技术:

2.化学气相沉积是一种化工技术,该技术主要是利用含有薄膜元素的一种或几种气相化合物或单质、在衬底表面上进行化学反应生成薄膜的方法。化学气相淀积是近几十年发展起来的制备无机材料的新技术。化学气相淀积法已经广泛用于提纯物质、研制新晶体、淀积各种单晶、多晶或玻璃态无机薄膜材料。化学气相淀积已成为无机合成化学的一个新领域。

3.化学气相沉积是在中温或高温下,通过气态的初始化合物之间的气相化学反应而形成固体物质沉积在基体上,故而在生产制造的过程中需要对温度进行严格控制,如果温度没有达到需求,那么涂层中的各种化学成分会随着温度的改变而气相组成发生变化,从而导致没有获得所需的梯度沉积物或者混合镀层,而在温度调控的过程中,由于输入的热量存在误差以及传热损失等会导致温度控制过程中的误差增大,造成沉积薄膜出现误差。

技术实现要素:

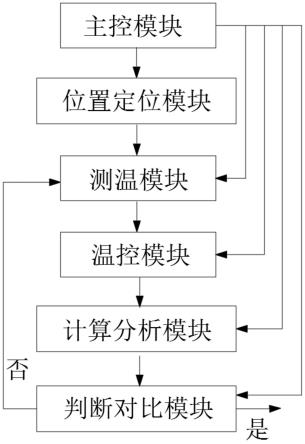

4.为解决上述技术问题,本发明提供基于多腔cvd设备的腔体温度控制系统,所述多腔cvd设备的腔体温度控制系统包括:主控模块、位置定位模块、温控模块、测温模块、计算分析模块和判断对比模块;

5.主控模块,主控模块包括显示单元和处理单元,且主控模块用于接收、处理整个系统的数据传输,并对其他设备发送控制命令;

6.位置定位模块,位置定位模块包括多个位置定位单元,每个位置定位单元安装在单个的腔体上,腔体对应安装的位置定位单元用于对cvd设备中此腔体的位置进行定位,获取此个腔体的位置并对其标号为xn;

7.温控模块,温控模块包括多套磁控管单元,每套磁控管单元分别设置在该cvd设备的单个腔体上,且每套磁控管单元包括一个磁控管冷却仪器和磁控管加热仪器;

8.测温模块,测温模块包括测温仪器,其用于对cvd设备每个腔体的位置进行温度检测;

9.计算分析模块,计算分析模块用于计算分析输入热流量后单个腔体内部达到的最终温度t

mi

;

10.判断对比模块,判断对比模块用于每个腔体在通入一定量的热流量后判断腔体内部传热后的最终温度t

mi

是否能够达到工作所需的温度t0,如果否,则输出对应腔体标号的温度异常信号;主控模块接收异常信号,并通过温控模块对温度异常的腔体进行调整;判断调整后的温度t

mi 1

是否达到工作所需的温度t0,如果是,则输出达标信号。

11.优选的,所述位置定位模块中的多个位置定位单元与主控模块电性连接,位置定

位模块通过位置定位单元对与位置定位单元对应安装的此腔体进行定位,获取此个腔体在cvd设备中的位置并对其标号为xn,腔体标记后的信号传递给主控模块进行数据收集储存和处理。

12.优选的,所述计算分析模块与测温模块电性连接,计算分析模块和测温模块分别与主控模块电性连接,主控模块控制测温模块中的测温仪器对与测温仪器对应安装的此腔体的初始温度进行测量,测量出此腔体当前的温度值ti,测温模块将测量值信号传递给主控模块收集储存和处理,主控模块将传输过来的初始温度值ti输送给计算分析模块,计算分析模块对初始温度值ti信号进行接收和处理。

13.优选的,所述计算分析模块用于获取当前的腔体中通入的热流量qi,热流量qi是由温控模块提供,并计算通入热流量qi后腔体内部的最终温度其中,为导热厚度,λ为传热系数,am为传热面积。

14.优选的,温控模块与主控模块电性连接,温控模块接收到主控模块传输过来的信号进行分析处理后将信号传递给相对应腔体上的磁控管冷却仪器或磁控管加热仪器,磁控管冷却仪器用于对腔体进行降温冷却调节,磁控管加热仪器用于对腔体进行升温加热调节。

15.优选的,所述判断对比模块与计算分析模块电性连接,且判断对比模块和计算分析模块分别与主控模块电性连接,判断对比模块用于判断最终温度t

mi

是否达到预先设置的工作所需温度t0:如果否,则输出对应腔体标号的温度异常信号,判断对比模块将异常信号传递给主控模块,主控模块通过数据收集和分析向温控模块输送控制信号,如果计算分析模块计算得出的最终温度t

mi

高于工作所需温度t0,主控模块通过输送信号控制温控模块在该腔体上磁控管单元中的磁控管冷却仪器输出一个热流量q

i 1

,如果计算分析模块计算得出的最终温度t

mi

低于工作所需温度t0,主控模块通过输送信号控制温控模块在该腔体上磁控管单元中的磁控管加热仪器输出一个热流量q

i 1

,此热流量q

i 1

是由计算分析模块计算得出的,且热流量此时主控模块控制测温模块中的测温仪器对与测温仪器对此腔体的当前温度进行测量,测量出此腔体当前的温度值t

i 1

,此时t

i 1

为此阶段的最终温度t

mi 1

,判断对比模块对此时的最终温度t

mi 1

是否达到工作所需温度t0进行判断,如果否,则输出对应腔体标号的温度异常信号,重复以上步骤;如果是,则输出达标信号。

16.优选的,所述主控模块中的显示单元对每个腔体的标号进行显示,计算分析模块对腔体中相对应的最终温度t

mi

在显示单元中进行显示,并在计算分析模块对主控模块中的显示单元输出对应腔体标号的温度异常信号时,主控模块中的显示单元对此异常信号进行报警显示,且处理单元用于接收、处理整个系统的数据传输,并对其他设备发送控制命令。

17.本发明的技术效果和优点:通过判断ti与t0多次对比,可以cvd设备对腔体内部温度进行多次反复调整,实现对腔体内部温度的精确调控。通过判断ti与t0的差值比较,则可以对输入的热流量qi进行多次调控,减少对输入热量的损耗以及时间损耗,提高加工效率和减少成本,此外,通过对多腔体进行标记xn标号,能够精准定位温度异常的腔体,减少排查带来的时间和人工成本,判断能力强,提高加工效率。

附图说明

18.图1为本发明提出的一种3d打印装置的自检系统结构框图。

具体实施方式

19.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

20.实施例1

21.参考图1,在本实施例中提出了多腔cvd设备的腔体温度控制系统包括:主控模块、位置定位模块、温控模块、测温模块、计算分析模块和判断对比模块。

22.主控模块包括显示单元和处理单元,且主控模块用于接收、处理整个系统的数据传输,并对其他设备发送控制命令。

23.位置定位模块包括多个位置定位单元,每个位置定位单元安装在单个的腔体上,腔体对应安装的位置定位单元用于对cvd设备中此腔体的位置进行定位,获取此个腔体的位置并对其标号为xn,位置定位模块中的多个位置定位单元与主控模块电性连接,当多腔cvd设备的腔体温度控制系统开始工作时,首先启动位置定位模块,位置定位模块通过位置定位单元对与位置定位单元对应安装的此腔体进行定位,获取此个腔体在cvd设备中的位置并对其标号为xn,腔体标记后的信号传递给主控模块中的处理单元进行数据收集储存和处理,主控模块中的显示单元将腔体的平面图形显示在显示屏上,并对显示出的多个腔体进行x1、x2........xn标号。

24.测温模块包括测温仪器,其用于对cvd设备每个腔体的位置进行温度检测,计算分析模块与测温模块电性连接,计算分析模块和测温模块分别与主控模块电性连接,主控模块控制测温模块中的测温仪器对与测温仪器对应安装的此腔体的初始温度进行测量,测量出此腔体当前的温度值ti,测温模块将测量值信号传递给主控模块收集储存和处理,主控模块将传输过来的初始温度值ti输送给计算分析模块,计算分析模块对初始温度值ti信号进行接收和处理,当位置定位模块对cvd设备中每个腔体的位置进行定位并标记为xn后,信号传递给主控模块中的处理单元进行收集处理后,主控模块中的处理单元对测温模块发射信号使测温模块开始工作,测温模块中的温仪器对cvd设备中每个腔体进行温度检测,测量出此腔体当前的温度值ti,测温模块将测量后的数据整合处理后将信号(xn,ti)输送给主控模块中的处理单元,主控模块中的处理单元对此数据进行收集和记录,主控模块中的显示单元将信号(xn,ti)显示在显示屏上。

25.计算分析模块用于计算分析输入热流量后单个腔体内部达到的最终温度t

mi

,当测温模块将测量后的数据输送给主控模块中的处理单元后,主控模块中的处理单元将信号传递给温控模块,温控模块中的磁控管单元接收信号后进行处理,如果主控模块中的处理单元发出的是加热信号,则温控模块中的磁控管单元接收信号后使磁控管加热仪器对腔体进行升温加热调节,如果主控模块中的处理单元发出的是降温信号,则温控模块中的磁控管单元接收信号后使磁控管冷却仪器对腔体进行降温冷却调节,进而使cvd设备的单个腔体

中输入热流量qi,热流量qi是由温控模块提供,计算分析模块通过热流量qi对腔体内部的最终温度t

mi

进行计算,并将计算出的最终温度t

mi

信号输送给判断对比模块,判断对比结果输送给主控模块中的显示单元,如果判断结果不通过,则会在主控模块中的显示单元上出现红色预警信号,如果判断结果通过,则会在主控模块中的显示单元上出现绿色安全信号。

26.温控模块包括多套磁控管单元,每套磁控管单元分别设置在该cvd设备的单个腔体上,且每套磁控管单元包括一个磁控管冷却仪器和磁控管加热仪器,温控模块与主控模块电性连接,温控模块接收到主控模块传输过来的信号进行分析处理后将信号传递给相对应腔体上的磁控管冷却仪器或磁控管加热仪器,磁控管冷却仪器用于对腔体进行降温冷却调节,磁控管加热仪器用于对腔体进行升温加热调节,当主控模块中的处理单元接收到测温模块中的信号后。

27.判断对比模块用于每个腔体在通入一定量的热流量后判断腔体内部传热后的最终温度t

mi

是否能够达到工作所需的温度t0,如果否,则输出对应腔体标号的温度异常信号;主控模块接收异常信号,并通过温控模块对温度异常的腔体进行调整;判断调整后的温度t

mi 1

是否达到工作所需的温度t0,如果是,则输出达标信号。

28.实施例2

29.计算分析模块用于获取当前的腔体中通入的热流量qi,热流量qi是由温控模块提供,并计算通入热流量qi后腔体内部的最终温度其中,为导热厚度,λ为传热系数,am为传热面积,当热流量qi通入腔体后,计算分析模块根据公式得到被通入热流量单个腔体的最终温度t

mi

,计算分析模块将最终温度t

mi

的信号输送给主控模块中的处理单元,主控模块中的处理单元接收信号并收集处理后传递给判断对比模块。

30.判断对比模块与计算分析模块电性连接,且判断对比模块和计算分析模块分别与主控模块电性连接,判断对比模块用于判断最终温度t

mi

是否达到预先设置的工作所需温度t0,即,判断对比模块接收到主控模块中的处理单元的信号后,判断对比模块将最终温度t

mi

与工作所需温度t0进行判断对比,如果否(最终温度t

mi

不在工作所需温度t0锁定的范围内),则输出对应腔体标号(xn)的温度异常信号,且此信号也会在主控模块中的显示单元上出现红色预警;预警之后,判断对比模块将异常信号传递给主控模块,主控模块通过数据收集和分析向温控模块输送控制信号:如果判断对比模块判断得出计算分析模块计算得出的最终温度t

mi

高于工作所需温度t0,则主控模块通过输送信号控制温控模块在该腔体上磁控管单元中的磁控管冷却仪器输出一个热流量q

i 1

;如果判断对比模块判断得出计算分析模块计算得出的最终温度t

mi

低于工作所需温度t0,主控模块通过输送信号控制温控模块在该腔体上磁控管单元中的磁控管加热仪器输出一个热流量q

i 1

,此热流量q

i 1

是由计算分析模块计算得出的,且此热流量的计算公式为当此热流量输入到cvd设备的腔体内部后,此时主控模块控制测温模块中的测温仪器对与测温仪器对此腔体的当前温度进行测量,测量出此腔体当前的温度值t

i 1

,记此时t

i 1

为此阶段的最终温度t

mi 1

,判断对比模块对此时的最终温度t

mi 1

是否达到工作所需温度t0进行判断;如果否,如果否(最终

温度t

mi 1

不在工作所需温度t0锁定的范围内),则输出对应腔体标号(xn)的温度异常信号,且此信号也会在主控模块中的显示单元上出现红色预警,此后重复以上步骤,直到cvd设备的腔体温度达到工作所需温度t0为止;如果是,则会在主控模块中的显示单元上出现绿色安全信号,提示cvd设备的此个腔体可以进行下一个工序工作了。

31.实施例3

32.参考图1,在多腔cvd设备的腔体温度控制系统中,其工作过程具体如下:

33.s1、启动主控模块。

34.s2、主控模块通过位置定位模块获取当前腔体的位置标号xn。

35.s3、主控模块通过测温模块获取此腔体的当前的温度值ti,即为此腔体的初始温度值ti。

36.s4、主控模块通过测温模块中的磁控管冷却仪器或磁控管加热仪器对此腔体输入热流量qi。

37.s5、主控模块控制计算分析模块对测温模块输入的热流量qi进行计算,并将最终温度t

mi

信号传递给判断对比模块。

38.s6、主控模块控制判断对比模块对最终温度t

mi

是否达到预先设置的工作所需温度t0进行判断:如果否,则输出错误信号,其后将信号传递给主控模块,主控模块控制系统重复s3-s5步骤;如果是,则输出正确信号。

39.s7、主控模块输出工作正常并提示下一步工序进行信号。

40.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。