1.本发明涉及桶状工件抛光技术领域,具体为一种桶状工件自动化高效抛光设备及工艺。

背景技术:

2.桶状工件在进行抛光过程中,需要对桶状工件的内侧面进行抛光加工,现有技术在对桶状工件进行抛光加工时,通过需要人员配合对桶状工件进行抛光,抛光效率低,劳动强度大,且由于不同桶状的工件的其长度存在差异,并且需要对桶状工件内侧壁进行完全抛光,所以需要能适配各种长度的桶状工件内侧壁进行彻底抛光的抛光设备。

技术实现要素:

3.本发明的目的在于提供一种能适配各种桶状工件长度进行自动化高效抛光设备,以解决上述背景技术中提出了的问题。

4.为实现上述目的,本发明提供如下技术方案:一种桶状工件自动化高效抛光设备,包括固定底板,所述固定底板顶部连接有用于定位桶状工件的定位机构,所述定位机构用于将桶状工件推动至固定底板中间位置并将桶状工件夹紧定位,所述固定底板顶部设置有抛光辊,所述抛光辊用于将定位后的桶状工件内侧壁进行抛光,所述固定顶板顶部连接有用于直接抛光辊右端的插接机构,所述抛光辊左有两侧均连接有用于带动抛光辊沿桶状工件内侧壁进行圆周转动的转动机构,所述转动机构侧壁上连接有用于带动抛光辊横向移动抛光位置的调节机构,所述抛光辊外侧设置有用于在抛光辊圆周转动的过程中带动抛光辊自转的驱动机构;

5.所述转动机构包括抛光辊左端固定连接有第一滑杆,所述固定底板顶部固定连接有第一支撑板,所述第一支撑板内侧壁上转动连接有第一转杆,所述第一转杆内端固定连接有第一转环,所述第一滑杆外端贯穿第一转环,所述第一转环外表面上固定连接有第一齿圈,所述固定底板顶部固定连接有第一电机,所述第一电机的输出轴端固定连接有第二转杆,所述第二转杆转动连接在固定底板顶部,所述第二转杆外表面上固定连接有两个第一齿轮,所述第一齿轮与第一齿圈相啮合;

6.所述插接机构包括插接杆,所述抛光辊右端开设有用于插接杆插入插接口,所述插接杆插入插接口能够带动抛光辊进行转动,所述插接杆外端贯穿右侧的第一转环;

7.所述调节机构包括第一移动环,所述第一移动环位于第一支撑板的右侧,所述第一滑杆圆周转动连接在第一移动环的内侧壁上,左侧所述的插接杆外端圆周转动连接在右侧的所述第一移动环的内侧壁上,两个所述第一支撑板内部均转动连接有第一丝杆,两个所述第一丝杆均贯穿第一移动环并与其螺纹连接,同侧两个所述第一丝杆内端共同转动连接有稳定板,所述第一转杆贯穿稳定板并与其转动连接,每个所述第一丝杆的外端均固定连接有第一转轮,同侧两个所述第一转轮通过第一轮带传动连接,所述第一支撑板外侧壁上均固定连接有第二电机,所述第二电机的输出端固定与其中一个第一丝杆的外端固定连

接;

8.所述驱动机构包括两个第二齿轮,两个所述第二齿轮分别转动连接在左右两个第一转环的外侧壁上,所述第一滑杆和插接杆的外表面上均开设有第一滑槽,每个所述第一齿轮内侧壁上均固定连接有第一滑块,所述第一滑块位于第一滑槽内,两个所述第一转环外侧壁上均转动连接有第二齿圈,所述第二齿圈与第二齿轮相啮合,所述第二齿轮外侧壁通过若干第一固定杆与其外侧的第一支撑板固定连接;

9.所述定位机构包括两个支撑辊,两个所述支撑辊分别转动连接在固定底板的顶部,两个所述支撑辊用于从底部支撑桶状工件,所述固定底板顶部固定连接有若干第一电缸,若干所述第一电缸顶端共同固定连接有升降板,所述升降板底部转动连接有两个按压辊,所述按压辊用于从顶部压紧桶状工件,所述固定底板顶部连接有用于从左右两侧将桶状工件推动至固定底板中部并从左右两侧将桶状工件夹紧的夹紧机构;

10.所述夹紧机构包括两个第二电缸,两个所述第二电缸分别位于固定底板的左右两侧,两个所述第二电缸的内端均固定连接有推动块,所述推动块顶部低于桶状工件的内侧壁,两个所述推动块用于从左右两侧夹紧桶状工件;

11.一种桶状工件自动化高效抛光工艺,该工艺的具体步骤为:

12.步骤一:先将需要进行内侧壁抛光的桶状工件放置在定位机构内侧;

13.步骤二:启动定位机构将桶状工件推动至固定底板的中间位置,并将桶状工件夹紧;

14.步骤三:在将桶状工件固定后,启动左右两侧的调节机构,驱动抛光辊移动至桶状工件的内侧,右端的插接机构向左侧移动,插入抛光辊的右端;

15.步骤四:启动转动机构,转动机构带动抛光辊沿着桶状工件的内侧壁进行移动,并且在抛光辊圆周移动的同时,驱动机构带动抛光辊自发进行快速转动,使得抛光辊对桶状工件内侧壁进行更彻底的抛光;

16.步骤五:在抛光一段时间后,调节机构带动抛光辊继续右侧移动,变换抛光辊位于桶状工件的位置;

17.步骤六:在抛光完成后,左侧的调节机构带动抛光辊向左侧移动,使得抛光辊离开桶状工件,右侧的插接机构同样被右侧的调节机构带动拔出抛光辊和桶状工件;

18.步骤七:最后,打开定位机构放开对桶状工件的定位,将桶状工件取出,完成一次抛光。

19.与现有技术相比,本发明的有益效果是:

20.1.本发明通过在每次对桶状工件内侧壁进行抛光时,利用定位机构、抛光辊、插接机构、转动机构和调节机构、驱动机构相互配合,自动对放入的桶状工件进行夹紧,并不断调节抛光辊位于桶状工件的内侧的位置,对长度较长的桶状工件进行彻底抛光,方便快捷,自动化程度高,抛光处理效率高。

21.2.本发明通过在每次左侧的调节机构将抛光辊插入桶状工件内侧时,右端的调节机构同样驱动右端的插接杆插入至抛光辊的右端,从而在将需要抛光的桶状工件将抛光辊的两端进行稳固,并在后续转动机构通过驱动桶状工件左右两侧第一滑杆和插接杆进行同步转动,从而对抛光辊进行稳定支撑,有利于对桶状工件的内侧壁进行打磨。

附图说明

22.图1为本发明的工艺流程图;

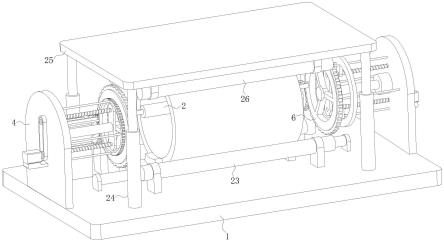

23.图2为本发明的总体结构第一立体视图;

24.图3为本发明的总体结构第二立体视图;

25.图4为本发明的总体结构第三立体视图(隐藏顶部的定位机构);

26.图5为本发明的打磨辊与右侧的转动机构、调节机构示意图;

27.图6为本发明的转动机构、驱动机构和调节机构结构示意图;

28.图7为本发明的第二齿轮、第一滑槽和第一滑块示意图;

29.图8为图7中a处结构放大图;

30.图9为本发明的插接杆与右侧的转动机构、调节机构和驱动机构结构示意图。

31.附图中,各标号所代表的部件列表如下:

32.固定底板1、抛光辊2、第一滑杆3、第一支撑板4、第一转杆5、第一转环6、第一齿圈7、第一电机8、第二转杆9、第一齿轮10、插接杆11、第一移动环12、第一丝杆13、稳定板14、第一转轮15、第一轮带16、第二电机17、第二齿轮18、第一滑槽19、第一滑块20、第二齿圈21、第一固定杆22、支撑辊23、第一电缸24、升降板25、按压辊26、第二电缸27、推动块28。

具体实施方式

33.请参阅图1-图9,本发明提供一种技术方案:一种桶状工件自动化高效抛光设备,包括固定底板1,固定底板1顶部连接有用于定位桶状工件的定位机构,定位机构用于将桶状工件推动至固定底板1中间位置并将桶状工件夹紧定位,固定底板1顶部设置有抛光辊2,抛光辊2用于将定位后的桶状工件内侧壁进行抛光,固定顶板顶部连接有用于直接抛光辊2右端的插接机构,抛光辊2左有两侧均连接有用于带动抛光辊2沿桶状工件内侧壁进行圆周转动的转动机构,转动机构侧壁上连接有用于带动抛光辊2横向移动抛光位置的调节机构,抛光辊2外侧设置有用于在抛光辊2圆周转动的过程中带动抛光辊2自转的驱动机构;

34.本设备在工作时,先将需要进行内侧壁抛光的桶状工件放置在定位机构内侧,然后,启动定位机构将桶状工件推动至固定底板1的中间位置,并将桶状工件夹紧,避免桶状工件在抛光时移动,在将桶状工件固定后,启动左右两侧的调节机构,驱动抛光辊2移动至桶状工件的内侧,右端的插接机构向左侧移动,插入抛光辊2的右端,从而将抛光辊2稳定支撑在桶状工件的内侧,然后,启动转动机构,转动机构带动抛光辊2沿着桶状工件的内侧壁进行移动,并且在抛光辊2圆周移动的同时,驱动机构带动抛光辊2自发进行快速转动,使得抛光辊2对桶状工件内侧壁进行更彻底的抛光,在抛光一段时间后,调节机构带动抛光辊2继续右侧移动,变换抛光辊2位于桶状工件的位置,从而缓慢完全的桶状工件内侧壁进行彻底抛光,在抛光完成后,左侧的调节机构带动抛光辊2向左侧移动,使得抛光辊2离开桶状工件,右侧的插接机构同样被右侧的调节机构带动拔出抛光辊2和桶状工件,然后,打开定位机构放开对桶状工件的定位,最后,将桶状工件取出,完成一次抛光,从而实现在每次对桶状工件内侧壁进行抛光时,利用定位机构、抛光辊2、插接机构、转动机构和调节机构、驱动机构相互配合,自动对放入的桶状工件进行夹紧,并不断调节抛光辊2位于桶状工件的内侧的位置,对长度较长的桶状工件进行彻底抛光,方便快捷,自动化程度高,抛光处理效率高。

35.作为本发明的进一步方案,转动机构包括抛光辊2左端固定连接有第一滑杆3,固

定底板1顶部固定连接有第一支撑板4,第一支撑板4内侧壁上转动连接有第一转杆5,第一转杆5内端固定连接有第一转环6,第一滑杆3外端贯穿第一转环6,第一转环6外表面上固定连接有第一齿圈7,固定底板1顶部固定连接有第一电机8,第一电机8的输出轴端固定连接有第二转杆9,第二转杆9转动连接在固定底板1顶部,第二转杆9外表面上固定连接有两个第一齿轮10,第一齿轮10与第一齿圈7相啮合;工作时,由于在每次对桶状工件内侧壁进行打磨时,需要带动抛光辊2进行圆周转动,通过启动第一电机8带动第一齿轮10转动,驱动第一齿圈7和第一转环6转动,第一转环6带动第一滑杆3和抛光辊2进行圆周转动,使得抛光辊2沿着桶状工件内侧壁进行圆周移动,对桶状工件内侧壁进行打磨,方便快捷。

36.作为本发明的进一步方案,插接机构包括插接杆11,抛光辊2右端开设有用于插接杆11插入插接口,插接杆11插入插接口能够带动抛光辊2进行转动,插接杆11外端贯穿右侧的第一转环6;工作时,由于在每次带动抛光辊2进行转动打磨时,仅通过第一滑杆3从抛光辊2的一端固定,在打磨过程中容易造成第一滑杆3的损坏,通过在每次左侧的调节机构将抛光辊2插入桶状工件内侧时,右端的调节机构同样驱动右端的插接杆11插入至抛光辊2的右端,从而在将需要抛光的桶状工件将抛光辊2的两端进行稳固,并在后续转动机构通过驱动桶状工件左右两侧第一滑杆3和插接杆11进行同步转动,从而对抛光辊2进行稳定支撑,有利于对桶状工件的内侧壁进行打磨。

37.作为本发明的进一步方案,调节机构包括第一移动环12,第一移动环12位于第一支撑板4的右侧,第一滑杆3圆周转动连接在第一移动环12的内侧壁上,左侧的插接杆11外端圆周转动连接在右侧的第一移动环12的内侧壁上,两个第一支撑板4内部均转动连接有第一丝杆13,两个第一丝杆13均贯穿第一移动环12并与其螺纹连接,同侧两个第一丝杆13内端共同转动连接有稳定板14,第一转杆5贯穿稳定板14并与其转动连接,每个第一丝杆13的外端均固定连接有第一转轮15,同侧两个第一转轮15通过第一轮带16传动连接,第一支撑板4外侧壁上均固定连接有第二电机17,第二电机17的输出端固定与其中一个第一丝杆13的外端固定连接;工作时,由于在每次利用抛光辊2对桶状工件内侧壁进行打磨时,桶状工件长度不一,需要将桶状工件内侧壁彻底打磨,以需要在打磨过程中改变抛光辊2的位置,通过在转动机构带动第一转环6、第一滑杆3和抛光辊2进行圆周转动时,抛光辊2对桶状工件内侧壁进行打磨时,当抛光辊2对此位置的桶状共同内侧壁进行打磨完成后,启动第二电机17,通过两个第一转轮15和第一轮带16同步带动同侧的两个第一丝杆13进行转动,左侧的两个第一丝杆13驱动第一移动环12向右侧移动,第一滑杆3的左端圆周转动连接在第一移动环12的右侧壁上,在第一移动环12向右侧移动时,驱动第一滑杆3向右侧移动,同侧右侧的两个第一丝杆13驱动有的第一移动环12和插接杆11向右侧移动,从而保持第一滑杆3、抛光辊2和插接杆11的同步移动,保持抛光辊2在调节过程中的稳定,此时,第一转环6仍能通过第一滑杆3带动第一滑杆3和抛光辊2持续对桶状工件进行打磨,从而实现不断切换抛光辊2的横向位置对桶状工件内侧壁进行彻底打磨。

38.作为本发明的进一步方案,驱动机构包括两个第二齿轮18,两个第二齿轮18分别转动连接在左右两个第一转环6的外侧壁上,第一滑杆3和插接杆11的外表面上均开设有第一滑槽19,每个第一齿轮10内侧壁上均固定连接有第一滑块20,第一滑块20位于第一滑槽19内,两个第一转环6外侧壁上均转动连接有第二齿圈21,第二齿圈21与第二齿轮18相啮合,第二齿轮18外侧壁通过若干第一固定杆22与其外侧的第一支撑板4固定连接;工作时,

由于在抛光辊2持续沿着桶状内侧壁进行转动打磨时,需要带动抛光辊2进行快速自转,能够加快抛光辊2的打磨效率,通过在每次转动机构带动第一转环6、第一滑杆3圆周移动时,第一转环6带动第二齿轮18同步转动,使得第二齿轮18沿着第二齿圈21进行移动,驱动第二齿轮18进行转动,第二齿轮18通过第一滑块20带动第一滑杆3、插接杆11和抛光辊2在圆周转动的过程中快速自转,提高抛光辊2对桶状工件的大小效率,并且在调节机构需要调节抛光辊2的位置时,第一滑杆3沿着通过第一滑槽19在第一滑块20外侧进行滑动,从而避免影响调节抛光辊2的横向位置。

39.作为本发明的进一步方案,定位机构包括两个支撑辊23,两个支撑辊23分别转动连接在固定底板1的顶部,两个支撑辊23用于从底部支撑桶状工件,固定底板1顶部固定连接有若干第一电缸24,若干第一电缸24顶端共同固定连接有升降板25,升降板25底部转动连接有两个按压辊26,按压辊26用于从顶部压紧桶状工件,固定底板1顶部连接有用于从左右两侧将桶状工件推动至固定底板1中部并从左右两侧将桶状工件夹紧的夹紧机构;

40.作为本发明的进一步方案,夹紧机构包括两个第二电缸27,两个第二电缸27分别位于固定底板1的左右两侧,两个第二电缸27的内端均固定连接有推动块28,推动块28顶部低于桶状工件的内侧壁,两个推动块28用于从左右两侧夹紧桶状工件;

41.工作时,由于在每次对桶状工件内侧壁进行打磨时,需要将桶状工件进行夹紧定位,避免在抛光辊2圆周转动过程中桶状工件发生转动,通过在每次将桶状工件放入在两个支撑辊23的顶部,两个前后堆成布置的支撑辊23从底部对桶状工件进行打磨,然后启动两个第二电缸27,两个第二电缸27带动两个推动块28向内移动,将桶状工件进行对中夹紧,最后同时启动若干第一电缸24缩回,带动升降板25和顶部的连个按压辊26向下移动,使得两个按压辊26从顶部压紧桶状工件,从而将桶状工件进行夹紧,避免桶状工件在打磨过程中发生转动,有利于对桶状工件内侧壁进行打磨。

42.一种桶状工件自动化高效抛光工艺,该工艺的具体步骤为:

43.步骤一:先将需要进行内侧壁抛光的桶状工件放置在定位机构内侧;

44.步骤二:启动定位机构将桶状工件推动至固定底板1的中间位置,并将桶状工件夹紧;

45.步骤三:在将桶状工件固定后,启动左右两侧的调节机构,驱动抛光辊2移动至桶状工件的内侧,右端的插接机构向左侧移动,插入抛光辊2的右端;

46.步骤四:启动转动机构,转动机构带动抛光辊2沿着桶状工件的内侧壁进行移动,并且在抛光辊2圆周移动的同时,驱动机构带动抛光辊2自发进行快速转动,使得抛光辊2对桶状工件内侧壁进行更彻底的抛光;

47.步骤五:在抛光一段时间后,调节机构带动抛光辊2继续右侧移动,变换抛光辊2位于桶状工件的位置;

48.步骤六:在抛光完成后,左侧的调节机构带动抛光辊2向左侧移动,使得抛光辊2离开桶状工件,右侧的插接机构同样被右侧的调节机构带动拔出抛光辊2和桶状工件;

49.步骤七:最后,打开定位机构放开对桶状工件的定位,将桶状工件取出,完成一次抛光。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。